1.本发明涉及环保设备领域,具体涉及在湖泊等天然水域中对水体进行改良及净化所使用的环保设备的施工方法的技术领域,尤其涉及一种大口径钢管套井的安装方法。

背景技术:

2.随着全球气候变暖及环境污染的日益严重,水体(例如:湖泊或者河道)出现了较为严重的富营养化,从而导致蓝藻的爆发。申请人于2017年7月18日提出了申请号为201710585437.x,名称为“蓝藻深井处理设备及蓝藻处理方法”的中国发明专利申请,该蓝藻深井处理设备包括:顶部具进水口并插入水体底部的深井,开设在深井的侧部并高于水体底部的排水装置,排水装置连接排水管的一端,排水管的另一端向深井底部延伸。通过本发明所示出的蓝藻深井处理设备及其蓝藻处理方法,可利用导入深井的水在深井底部所形成的静水压力对蓝藻进行破碎处理以形成蓝藻碎片,并通过排水装置所形成负压将蓝藻向深井底部引流并排出深井,从而可直接被水体中的鱼类、浮游动物及底栖动物所捕食,实现了对蓝藻的高效生态处理,有效预防了蓝藻的爆发并有效的改善水质,从而从源头上遏制了蓝藻的爆发,降低了蓝藻的预治成本,并避免产生臭味。

3.进一步地,本案申请人于2018年3月16日提出了申请号为cn201810220424.7,名称为“一种大口径封底钢管井的水下安装方法”的中国发明专利申请,本技术涉及基于上述对蓝藻进行净化处理的深井的水下安装方法,包括:水面上设置底部延伸至水体底部并配置四个活动设置的支架的安装平台;将底部封闭的第一外管段与多个两端具敞口的第二外管段垂直地向下吊装在安装平台的支架上,并埋入水体底部预先形成并呈垂直设置的空穴中,以依次组成外管井;将多个两端具敞口的内管段垂直地向下吊装在安装平台的支架上,并套设在外管井的内部,以组成内管井。上述现有技术借助于安装平台上配备的四个活动设置的支架确保外管井与内管井垂直地置入预先形成的空穴中,并降低了安装难度。

4.在现有技术中,在水体中进行执行大口径封底且纵向长度较长的钢管的水下安装过程中,可采用如公开号为cn107191138a,cn113187401a所揭示的安装方法进行安装。上述现有技术通常适用于海洋石油钻井的场合,通常采用钢筋笼吊灌注混凝土的方式,方案中采用大口径封底钢制井管,下沉难度大,难以实施,且无法再继续安装内管井。此外还存在着因地质不同,存在软弱土层,采用普通泥浆护壁成孔施工容易导致塌孔;内外管井安装时垂直度无法保证,不易安装到位的问题。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种大口径钢管套井的安装方法,用以在湖泊或者河道等较浅的水体中实施长度较长的封底钢管井。

6.为了实现上述的目的,本发明采用了以下的技术方案:

7.一种大口径钢管套井的安装方法,其特征在于:包括如下施工步骤:

8.步骤1,在湖泊或者河道的选定区域构建围堰,对于围堰范围内的河床进行场地硬

化;

9.步骤2,场地硬化达标后,采用全套管搓管钻机在预定地点钻孔,全套管钻机抱管器中心对应孔位中心,将外套管校准后装入孔内,外套管的下端部达到地下预设深度,外套管的上端部伸出于地面;

10.步骤3,全套管搓管钻机结合旋挖钻机施工外井管,外井管的底部中空;先将外井管吊装对中装入外套管内,直至外井管底部达到外套管底部;然后,采用旋挖钻机在外套管内超前取土,同时压入外井管,循环施工至地下预设深度;

11.步骤4,在外径管的底部浇筑封底;

12.步骤5,在外井管顶部设置回填保护帽,外套管与外井管之间填充碎石,边回填碎石边拔出外套管;

13.步骤6,将内井管分段吊装放入外井管内,确保内井管始终保持在外井管中心位置,安装到位。

14.本发明采用上述技术方案,该技术方案涉及一种大口径钢管套井的安装方法,该安装方法采用上述步骤,至少具有以下几方面的优势:

15.1,该方案中在步骤2中采用全套管搓管钻机在预定地点钻孔并压入外套管,取代现有的使用钢筋笼吊灌注混凝土的方法,直接压入外套管较灌注混凝土提高了施工效率,创造了安装内外井管水下套井的条件,减少外井管下沉时的摩阻力,便于外井管顺利安装下沉,同时可确保垂直度。

16.2,采用外套管取代现有的使用钢筋笼吊灌注混凝土的方法,可适应不同地质,规避塌孔风险。步骤5中在外套管与外井管之间填充碎石后即可将外套管从孔内拔出,重复利用。

17.3,外井管使用开口钢制井管,下沉安装到位再进行封底的方法,能够采用超前取土且同时压入外井管的施工方案,降低了大口径封底钢管井下沉的难度,提高了施工效率,降低了施工成本。

18.进一步的方案中,步骤2中:所述外套管包括多段连接固定的套管段,旋挖钻机先在预定地点超前取土,搓管钻机钳口抱住套管段并分段装入,每段套管段压入土中需在底面上预留一定长度以便连接下一段套管段,套管段装入过程中随时矫正外套管垂直度,需保证垂直度控制在2

‰

以内,直至外套管的下端部达到地下预设深度。该步骤中,将外套管采用分段安装方式,相比于一体式的外套管,具有降低施工难度、便于控制垂直度的优势。

19.作为优选,步骤3中,所述外井管包括多段连接固定的外管段,外井管分段吊装对中装入外套管内,每段外管段装入外套管内前需连接固定下一段外管段,搓管钻机钳口抱住外井管下压;旋挖钻机与全套管钻机交叉施工,边取土边将内径外井管下沉至地面预设深度。该技术方案中,外井管采用分段安装的方式,一方面降低运输、施工难度,另一方面分段安装的方式便于结合超前取土且同时压入外井管的施工方案,提升施工效率,有利于保证外井管的垂直度。

20.在进一步的方案中,所述外管段的上端部外径小于或等于下端部的内径,外管段的上端部内壁上和下端部外壁上设有相适配的公扣和母扣;上方外管段的下端部套接于下方外管段的上端部上,并基于公扣和母扣锁定;并且,所述外管段的上端部和下端部均设置有径向贯穿其侧壁的轴孔;相邻两段外管段套接时,上方外管段下端部的轴孔与下方外管

段上端部的轴孔对应,螺栓组件穿过轴孔锁定。该技术方案中,相邻两段外管段之间采用套接方式连接;套接时,因外管段的上端部外径小于或等于下端部的内径,故能够实现快速套接,套接过程中基于公扣和母扣锁定,然而进一步通过螺栓组件提升连接强度。

21.作为优选,旋挖钻机在对外套管底部进行超前钻进过程中,需向外套管内注入泥浆,泥浆上端面的高度不低于外套管底部。该技术方案中,外套管内的外井管被所述外套管围合保护,外套管下方的外井管施工过程中受到外部压力,在此过程中需向外套管内注入泥浆,泥浆上端面的高度不低于外套管底部,以保证外套管下方的外井管不被挤压变形。

22.作为优选,步骤4中,外井管底口以上设置多道密封环箍,在开口的外井管底口灌注膨胀砼进行封底处理,形成下口封闭的外井管。此方案中,通过采用灌注c35自密实微膨胀砼进行封底处理,在便于施工的基础上提高了密实性和抗渗性。

23.作为优选,在砼导管安装前,对外井管底口以上3m位置内壁进行清刷,将内壁附着泥土清刷干净;混凝土灌注导管安装好后,采用气举反循环进行二次清孔;按水下混凝土要求进行灌注至砼灌注完后,待砼初凝后,将砼浮浆用旋挖钻斗取出,并利用钻斗反转,将砼面刮平,确保外井管底部平整。此方案中,在混凝土灌注前两次清孔,以保证混泥土与外井管内壁的连接强度;浇筑完成之后采用钻斗反转,将砼面刮平,确保外井管底部平整,用于安装底座。

24.作为优选,步骤6中,内井管分段吊装,在孔口采用法兰进行对接,内井管下方设置底座,安装下放时通过底座贴合外井管内壁下沉,且配合内井管外壁焊接的定位块,实时矫正垂直度,确保内井管始终保持在外井管中心位置,安装到位。此方案中,内井管下端的底座能够稳定支撑内井管,保证内井管相对外井管中心对准且不晃动;在内井管装入外井管的过程中,底座及内管段侧壁上的定位块能够使得内井管一直保持在外井管中心且垂直下沉,提高了内井管安装精度。

25.在具体方案中,所述底座包括中心座,以及沿中心座周向布置的多块定位板;中心座上方由多块定位板所围合区域构成所述定位槽;所述底座周向的定位板与外井管的内壁相贴合,内井管最下端的内管段底部安装于底座的定位槽内。该方案中的底座,在中心座周向布置多块定位板,定位板外端用于与外井管的内壁相贴合,内侧围合构建的定位槽用于定位内井管。

26.进一步地,所述每段内管段的外侧壁上周向设置有多片定位片,内管段装入外井管内部时;所述定位片的径向外端部与外井管的内壁相贴合;所述定位片为u型片,定位片的u形开口朝向内管段,定位片的两个u形端部焊接固定于内管段的外侧壁上,u型片的径向外端部会圆弧形。该技术方案中的定位片的u形两端部焊接在内管段的外侧壁,以保证连接强度;u型片的外端部构建成圆弧形,以在吊装对中过程中起到导向作用。

附图说明

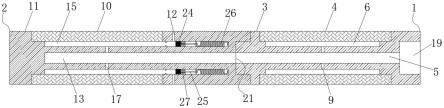

27.图1为本发明创造涉及的大口径钢管套井的结构示意图。

28.图2为底座的结构示意图。

29.图3为内井管的局部示意图。

30.图4为外井管的局部示意及其放大图。

31.图5为步骤2中安装外套管的施工图。

32.图6为步骤3中安装外井管的施工图。

33.图7为步骤4中对外井管浇筑封底的施工图。

34.图8为步骤5中填充碎石、拔出外套管的施工图。

35.图9为步骤6中安装内井管的施工图。

具体实施方式

36.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.本实施例涉及一种大口径钢管套井的安装方法,该安装方法所构建完成的大口径钢管套井结构参见附图1~4所示的一种大口径钢管套井,包括外井管1,以及安装于外径管内的内井管2。

42.如图1和4所示,所述外井管1包括多段连接固定的外管段11。其中的所述外管段11的上端部外径小于或等于下端部的内径,外管段11的上端部内壁上和下端部外壁上设有相适配的公扣12和母扣13。上方外管段11的下端部套接于下方外管段11的上端部上,并基于公扣12和母扣13锁定。该技术方案中,相邻两段外管段11之间采用套接方式连接。套接时,因外管段11的上端部外径小于或等于下端部的内径,故能够实现快速套接,套接过程中基于公扣12和母扣13锁定。所述外管段11的上端部和下端部均设置有径向贯穿其侧壁的轴孔14。相邻两段外管段11套接时,上方外管段11下端部的轴孔14与下方外管段11上端部的轴

孔14对应,螺栓组件穿过轴孔14锁定,基于螺栓组件提升连接强度。

43.如图1所示,所述外井管1为中空管,外井管1的下端浇筑封底10。本方案使用开口钢制井管,下沉安装到位再进行封底10的方法,降低了大口径封底10钢管井下沉的难度,提高了施工效率,降低了施工成本。进一步在图中所示,所述外井管1的底部下沉安装有底座3,底座3设置于外井管1的封底10上。底座3的周向侧壁与外井管1的内壁相贴合,底座3的上端中心处设置有定位槽33。在具体的实施方案中,所述底座3包括中心座31,以及沿中心座31周向布置的多块定位板32。中心座31上方由多块定位板32所围合区域构成所述定位槽33。该方案中的底座3,在中心座31周向布置多块定位板32,定位板32外端用于与外井管1的内壁相贴合,内侧围合构建的定位槽33用于定位内井管2。此外,所述定位板32的内壁上端部呈斜面状34,以使所述定位槽33的上端开口呈锥口形。此方案中,定位槽33上端开口呈锥口形方便内井管2装入定位槽33内,装入过程中锥口具有导向作用。

44.如图3所示,所述内井管2包括多段连接固定的内管段21,内井管2的相邻两段内管段21之间通过法兰连接固定。内井管2最下端的内管段21底部安装于底座3的定位槽33内。每段内管段21的外侧壁上周向设置有多片定位片22,内管段21装入外井管1内部时。所述定位片22的径向外端部与外井管1的内壁相贴合。所述定位片22为u型片,定位片22的u形开口朝向内管段21,定位片22的两个u形端部焊接固定于内管段21的外侧壁上,u型片的径向外端部会圆弧形。该技术方案中的定位片22的u形两端部焊接在内管段21的外侧壁,以保证连接强度。u型片的外端部构建成圆弧形,以在吊装对中过程中起到导向作用。

45.参考附图5-9所示,大口径钢管套井的安装方法,包括如下施工步骤:

46.步骤1,在湖泊或者河道的选定区域构建围堰,对于围堰范围内的河床进行场地硬化。

47.步骤2,场地硬化达标后,采用全套管搓管钻机在预定地点钻孔,全套管钻机抱管器中心对应孔位中心,全套管搓管钻机采用φ4000mm钳口夹持外套管4的第一节套管段41并将其压入,压入深度2~3m,调整垂直度。然后开始管内液压抓斗取土,搓管钻机钳口抱住套管段41并分段装入,每段套管段41压入土中需在底面上预留一定长度以便连接下一段套管段41,套管段41装入过程中随时矫正外套管4垂直度,需保证垂直度控制在2

‰

以内,直至外套管4的下端部达到地下预设深度【地面以下约40m】。

48.步骤3,全套管搓管钻机结合旋挖钻机施工外井管1,先将φ4000mm钳口更换成φ3320mm的钳口用于夹持外井管1。外井管1包括多段连接固定的外管段11,且外井管1的底部中空。外井管1的相邻两段外管段11采用孔口固定对接【采用公母扣13螺栓连接】,每段外管段11装入外套管4内前需连接固定下一段外管段11;搓管钻机钳口抱住外井管1下压,并将外井管1吊装对中装入外套管4内,直至外井管1底部达到外套管4底部。

49.旋挖钻机在对外套管4底部进行超前钻进过程前,需向外套管4内注入泥浆,泥浆上端面的高度不低于外套管4底部。此方案中,外套管4内的外井管1被所述外套管4围合保护,外套管4下方的外井管1施工过程中受到外部压力,在此过程中需向外套管4内注入泥浆,泥浆上端面的高度不低于外套管4底部,以保证外套管4下方的外井管1不被挤压变形。旋挖钻机钻孔之前预先配置泥浆,采用膨润土和其它添加剂来制备泥浆,泥浆的制备采用高速回转式搅拌机搅拌而成。每单位泥浆使用优质造浆粘土150~200kg,水1000l,纯碱5~10kg,na-cmc(钠羧甲基纤维素)6kg左右。泥浆性能为:密度1.07~1.1g/cm3,粘度25~35s,

失水量小于12ml/30min,ph值约9.5。拌制泥浆的时间不得少于10min,拌制好的新浆必须在泥浆池中水化分解24h后,经检测合格后方可正式使用。

50.最后,采用旋挖钻机在外套管4内超前取土,同时压入外井管1;旋挖钻机先超前钻至一定深度后继续吊装外井管1至孔口固定对接【采用公母扣13螺栓连接】,以此将外井管1分段吊装对中装入外套管4内。旋挖钻机与全套管钻机交叉施工,边取土边将内径外井管1下沉至地面预设深度【地面下约103m】。

51.步骤4,在外径管的底部浇筑封底10。将开口的内径φ3200mm外井管1压至孔底后,为了形成下口封闭的外井管1,需在开口的外井管1底口灌注c35自密实微膨胀砼进行封底10处理;具体是外井管1底口以上设置三道密封环箍,在开口的外井管1底口灌注膨胀砼进行封底10处理,封底10标高控制在设计的外井管1底标高

±

30cm,封底10后形成外井管1。

52.封底10工序具体如下:

53.1,对于c35自密实微膨胀砼进行密封效果测试,直至满足封底10要求;

54.2.安装混凝土灌注导管101前做导管水密试验。

55.3.砼导管安装前,将钢丝刷安装在旋挖钻斗上,将钻斗放入外井管1底部,对外井管1底口以上3m位置内壁进行清刷,将内壁附着泥土清刷干净。

56.4.第二次清孔气举反循环清渣:混凝土灌注导管安装好后,采用气举反循环进行二次清孔。清孔前,测量并记录孔深,与终孔深度相对比,计算沉渣厚度应≤200mm,检查导管、气管、空压机、泥沙分离水泵等各种设备是否完好;下放送风管,风管下放至孔深1/3位置,将风管另一端用橡胶管与空压机气管相连接,将出渣口与泥沙分离器进浆口相连接,将补浆管牵至孔口,保证孔内泥浆高度;开动空压机清孔;清孔完毕,关掉空压机,卸下导管帽,拔出气管。

57.5.混凝土灌注前,混凝土在罐车内必须高速旋转不少于3分钟方能出料,目测混凝土和易性、粗骨料大小,做混凝土塌落度检测,水下灌注混凝土必须为具备良好的和易性,坍落度宜为180~220mm,发现有不符合要求的混凝土不允许灌注,并通知监理工程师现场确定处理。

58.6.根据桩径、桩孔深度、导管距孔底的间距、导管的埋置深度及导管内混凝土的高度等因素,计算出首批混凝土开盘量约为10m3。

59.7.按水下混凝土要求进行灌注,导管内必须安放球胆,漏斗斗内必须安放开盘器,泄放后,球胆从底部随相当数量的泥浆溢出孔口,导管下口被埋于混凝土中,随时探测混凝土面高度,推算导管下端埋入混凝土中的深度,并做好记录。

60.8.应随时探测孔内混凝土面高度,计算导管埋置深度,当砼灌注完后,正确指挥导管缓慢提升与拆除。

61.9.待砼初凝后,将砼浮浆用旋挖钻斗取出,并利用钻斗反转,将砼面刮平,确保外井管1底部平整。

62.步骤5,地面以下约40m以内,外套管4与外井管1之间填充碎石51,边回填碎石51边拔出外套管4。在外井管1顶部设置回填保护帽5,避免碎石51落入外井管1内。

63.步骤6,内井管2分段吊装,在孔口采用法兰进行对接,内井管2下方设置底座3,安装下放时通过底座3贴合外井管1内壁下沉,且配合内井管2外壁焊接的定位块,实时矫正垂直度,确保内井管2始终保持在外井管1中心位置,安装到位。此步骤中,内井管2下端的底座

3能够稳定支撑内井管2,保证内井管2相对外井管1中心对准且不晃动。在内井管2装入外井管1的过程中,底座3及内管段21侧壁上的定位块能够使得内井管2一直保持在外井管1中心且垂直下沉,提高了内井管2安装精度。

64.本发明采用上述技术方案,该技术方案涉及一种大口径钢管套井的安装方法,该安装方法采用上述步骤,至少具有以下几方面的优势:

65.1.本发明通过直接压入外井管1取代现有的使用钢筋笼吊灌注混凝土的方法,创造了安装内外井管1水下套井的条件,直接压入外井管1较灌注混凝土提高了施工效率,且可适应不同地质,规避塌孔风险。

66.2.本发明通过使用开口钢制井管,下沉安装到位再进行封底10的方法,降低了大口径封底10钢管井下沉的难度,提高了施工效率,降低了施工成本。

67.3.本发明通过地面以下约40m以内采用全套管搓管钻机施工外径φ4000mm外套管4成孔,以此减少内径φ3200mm外井管1下沉时的摩阻力,便于内径φ3200mm外井管1顺利安装下沉,同时可确保垂直度。

68.4.本发明通过采用旋挖钻机超前钻进,旋挖钻机钻孔之前预先配置泥浆【采用膨润土和其它添加剂来制备泥浆,泥浆的制备采用高速回转式搅拌机搅拌而成】,可以保证外井管1顺利施工不变形。

69.5.本发明通过采用孔口固定对接【外井管1采用公母扣13螺栓连接】,取代通常的焊接,提高了安全度,规避了焊缝受压变形渗漏的风险,安装时,持续不间断矫正垂直度,提高安装精度。

70.6.本发明通过采用灌注c35自密实微膨胀砼进行封底10处理,在便于施工的基础上提高了密实性和抗渗性。

71.7.本发明通过内井管2底部设置支撑底座3和定位块,在安装内井管2时可以通过底座3沿着外井管1不断下沉,使得内井管2一直保持在外井管1中心且垂直下沉,提高了内井管2安装精度。

72.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

73.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。