1.本发明涉及煤层气开发与二氧化碳资源化相结合的工程领域,具体的说,涉及一种基于煤层气生物工程的碳减排方法。

背景技术:

2.化石能源是目前人类社会最主要的能源来源,同时也是大气中二氧化碳的最大贡献者。相较于煤炭(高碳能源),同属化石能源的天然气则是一种高效的中低碳能源,在产生相同热值的情况下其二氧化碳排放量与煤相比能够降低三分之二左右,表明天然气是化石能源向低碳洁净能源转化过程中一种重要的过渡能源。对于仍以煤炭作为能源消耗主体的中国,加快天然气的开发对双碳目标的实现与确保国家能源安全具有重要意义。煤层气是一种重要的非常规天然气,我国2000 m以浅的资源量可达36.8

×

1012 m3。我国煤层气开发已经历40余年,累计施工煤层气井21000余口,但煤层气井的商业达产率仍不足三分之一,这些低产井中相当一部分位于我国煤层气开发的有利区块,探索一套行之有效的增产技术已经成为大家关注的焦点。煤层气生物工程能够将煤部分转化为洁净的甲烷并被开发利用,是一种煤层气开发有效增产与减排途径。另外,ccus(co2捕集、利用与封存)被认为是应对全球气候变化、实现碳中和不可或缺的技术。

3.双碳目标的实现包括以下主要途径,即(1)减碳技术:通过节能减耗,促使单位gdp能耗降低;(2)低碳技术:利用风能、光能等进行发电;(3)零碳技术:利用水电、核电、地热提供能源;(4)负碳技术:通过森林碳汇、地质封存等方式减少大气中二氧化碳浓度。而作为一种高效且低成本的负碳技术——煤层气生物工程(coalbed gas bioengineering, cgb)在碳减排、碳达峰、碳中和形势下应运而生。苏现波等提出了“cgb”的概念,是一种特殊的厌氧发酵工程,即采用现代工程技术手段,利用微生物的某些特定功能,把煤部分转化为煤层气和与之伴生的液相有机物的一种新技术。弃置区煤储层和煤矿采空区是二氧化碳的最佳封存场所,有望成为ccus技术的首选实施对象。但目前煤层气开发过程中实现二氧化碳减排的费用较高。

技术实现要素:

4.本发明的目的是提供一种基于煤层气生物工程的碳减排方法,本发明操作简单、成本低、适用范围广、能够实现多途径、多方式二氧化碳的资源化利用与封存,具有很大的资源意义和环境意义。

5.为实现上述目的,本发明采用如下技术方案:一种基于煤层气生物工程的碳减排方法,具体包括以下步骤:a、煤层气开发阶段的煤层气增产:针对温压条件为“储层温度t

c

<31.6℃、储层压力p

c

<7.39 mpa”下的煤储层采用微生物厌氧发酵增产煤层气,针对温压条件为“t

c

=31.6℃~45℃、p

c

>7.39 mpa”下的煤储层采用超临界二氧化碳萃取

‑

厌氧发酵联作增产煤层气,针对温压条件为“t

c

>45℃、p

c

>7.39”下的煤储层提出超临界二氧化碳萃取增产煤层气,如此实现

煤层气开发增产;b、煤层气开发后的二氧化碳封存:煤层气开发后的煤矿采空区和弃置区煤储层作为二氧化碳的封存场所,将煤层气开发后的二氧化碳注入煤矿采空区和弃置区煤储层进行临时封存和永久性封存,实现负碳减排;c、煤层气开发后的二氧化碳生物甲烷化:煤层气开发后的二氧化碳在煤层气开发后的煤矿采空区和弃置区煤储层实现二氧化碳的生物甲烷化,实现煤层气的二次开发;d、煤层气开发后的二氧化碳的捕集与利用:将煤层气开发利用后排放的二氧化碳捕集并注入到煤矿采空区、弃置区煤储层,实现二氧化碳封存与二氧化碳甲烷化,进一步实现该技术的闭环运行,实现净零排放。

6.步骤a中,微生物厌氧发酵增产煤层气是通过微生物改性增产实现的,微生物作用煤后改变了煤的表面物理化学性质,增加了煤层对甲烷的解吸能力,增加了煤层中甲烷运移和扩散的通道实现增扩、增透增产,生成的生物甲烷在一定程度上增加了储层压力,加大了流体运移产出的压力梯度,进而实现增产;超临界二氧化碳萃取

‑

厌氧发酵联作是通过超临界二氧化碳萃取对煤的储层改性以及厌氧发酵联作引起的储层改性实现增解、增扩、增透、增压增产,同时在该过程中能够实现二氧化碳生物甲烷化;超临界二氧化碳萃取增产适用于1500 m以深不适合微生物生长代谢的储层,通过超临界萃取引起储层改性实现增解、增扩、增透、增压增产,将煤部分转化为更加洁净的甲烷,实现低碳减排。

7.步骤b中,二氧化碳封存包括临时封存和永久性封存,封存实施场所为弃置区煤储层和煤矿采空区,煤层气抽采达到废弃压力、不再具备开发价值的煤储层分布区称为弃置区,弃置区的煤储层为弃置区煤储层,在弃置区温度低于45℃的煤储层中注入二氧化碳,微生物通过地下水营养物质补给进行二氧化碳生物甲烷化,实现二氧化碳临时封存,在弃置区超过45℃的煤储层中实现二氧化碳的永久封存,在煤矿采空区中注入二氧化碳和生石灰实现二氧化碳的矿化封存,对煤矿采空区的固化有积极意义,有助于防止地面沉降造成生态破坏。

8.步骤c中,实施场所为煤矿采空区和弃置区温度低于45℃的煤储层,煤矿采空区所能够为微生物生长繁殖代谢提供相对适宜的还原环境,保证厌氧发酵的顺利进行,弃置区温度低于45℃的煤储层受地下水补给能够为微生物生长繁殖提供充足的营养物质,注入的二氧化碳能够在氢营养型产甲烷菌的作用下生成生物甲烷,实现二氧化碳生物甲烷化,进而实现煤层气二次开发,二氧化碳生物甲烷化是二氧化碳临时封存的一种方式。

9.步骤d中,开发利用的煤层气经发电、发热利用后被捕集并继续注入煤矿采空区和弃置区煤储层,继续实现二氧化碳的封存与生物甲烷化,实现其资源化利用;上述的二氧化碳的捕集、封存、利用可以伴随煤层气开发、开发后整个过程,步骤a

‑

d能够循环作业、实现闭环运行。

10.本发明相对现有技术具有突出的实质性特点和显著的进步,具体地说,本发明具有以下优点:(1)无疑为煤炭、煤层气、发电企业的碳减排、碳达峰、碳中和方案的制定提供了依据,也是对煤层气生物工程体系的完善,对其内涵的丰富与外延的拓展,具有很强的理论意义;(2)该技术流程操作简单、成本低、适用范围广,最重要的是能够闭环运行,既能实

现煤层气开发中的增产,也能解决开发后二氧化碳的处置,能够大幅度降低大气中的二氧化碳的排放量;(3)能够实现多途径、多方式二氧化碳的资源化利用与封存,具有很大的资源意义和环境意义。

附图说明

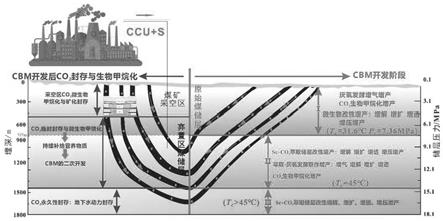

11.图1是本发明的技术原理图。

12.图2是本发明的实施例中pds煤样的生物甲烷产量与二氧化碳生物甲烷化关系图。

13.图3是本发明的实施例中微生物作用后煤的孔隙与渗透率变化关系图。

14.图4是本发明的实施例中煤样微生物作用前后孔径分布与孔体积增量关系图。

15.图5是本发明的实施例中pds煤样在超临界二氧化碳萃取后生物甲烷的阶段产气量与累计产气量关系图。

16.图6是本发明的实施例中平顶山煤样甲烷、二氧化碳的兰氏体积与压强之间关系图。

17.图7是本发明的实施例中超临界萃取

‑

生物厌氧发酵对煤中孔体积(a)与比表面积(b)的影响关系图。

具体实施方式

18.以下结合附图进一步说明本发明的实施例。

19.如图1

‑

7所示,一种基于煤层气生物工程的碳减排方法,具体包括以下步骤:a、煤层气开发阶段的煤层气增产:针对温压条件为“储层温度t

c

<31.6℃、储层压力p

c

<7.39 mpa”下的煤储层采用微生物厌氧发酵增产煤层气,针对温压条件为“t

c

=31.6℃~45℃、p

c

>7.39 mpa”下的煤储层采用超临界二氧化碳萃取

‑

厌氧发酵联作增产煤层气,针对温压条件为“t

c

>45℃、p

c

>7.39”下的煤储层提出超临界二氧化碳萃取增产煤层气,如此实现煤层气开发增产;b、煤层气开发后的二氧化碳封存:煤层气开发后的煤矿采空区和弃置区煤储层作为二氧化碳的封存场所,将煤层气开发后的二氧化碳注入煤矿采空区和弃置区煤储层进行临时封存和永久性封存,实现负碳减排;c、煤层气开发后的二氧化碳生物甲烷化:煤层气开发后的二氧化碳在煤层气开发后的煤矿采空区和弃置区煤储层实现二氧化碳的生物甲烷化,实现煤层气的二次开发;d、煤层气开发后的二氧化碳的捕集与利用:将煤层气开发利用后排放的二氧化碳捕集并注入到煤矿采空区、弃置区煤储层,实现二氧化碳封存与二氧化碳甲烷化,进一步实现该技术的闭环运行,实现净零排放。

20.步骤a中,微生物厌氧发酵增产煤层气是通过微生物改性增产实现的,微生物作用煤后改变了煤的表面物理化学性质,增加了煤层对甲烷的解吸能力,增加了煤层中甲烷运移和扩散的通道实现增扩、增透增产,生成的生物甲烷在一定程度上增加了储层压力,加大了流体运移产出的压力梯度,进而实现增产;超临界二氧化碳萃取

‑

厌氧发酵联作是通过超临界二氧化碳萃取对煤的储层改性以及厌氧发酵联作引起的储层改性实现增解、增扩、增透、增压增产,同时在该过程中能够实现二氧化碳生物甲烷化;超临界二氧化碳萃取增产适

用于1500 m以深不适合微生物生长代谢的储层,通过超临界萃取引起储层改性实现增解、增扩、增透、增压增产,将煤部分转化为更加洁净的甲烷,实现低碳减排。

21.步骤b中,二氧化碳封存包括临时封存和永久性封存,封存实施场所为弃置区煤储层和煤矿采空区,煤层气抽采达到废弃压力、不再具备开发价值的煤储层分布区称为弃置区,弃置区的煤储层为弃置区煤储层,在弃置区温度低于45℃的煤储层中注入二氧化碳,微生物通过地下水营养物质补给进行二氧化碳生物甲烷化,实现二氧化碳临时封存,在弃置区超过45℃的煤储层中实现二氧化碳的永久封存,在煤矿采空区中注入二氧化碳和生石灰实现二氧化碳的矿化封存,对煤矿采空区的固化有积极意义,有助于防止地面沉降造成生态破坏。

22.步骤c中,实施场所为煤矿采空区和弃置区温度低于45℃的煤储层,煤矿采空区所能够为微生物生长繁殖代谢提供相对适宜的还原环境,保证厌氧发酵的顺利进行,弃置区温度低于45℃的煤储层受地下水补给能够为微生物生长繁殖提供充足的营养物质,注入的二氧化碳能够在氢营养型产甲烷菌的作用下生成生物甲烷,实现二氧化碳生物甲烷化,进而实现煤层气二次开发,二氧化碳生物甲烷化是二氧化碳临时封存的一种方式。

23.步骤d中,开发利用的煤层气经发电、发热利用后被捕集并继续注入煤矿采空区和弃置区煤储层,继续实现二氧化碳的封存与生物甲烷化,实现其资源化利用;上述的二氧化碳的捕集、封存、利用可以伴随煤层气开发、开发后整个过程,步骤a

‑

d能够循环作业、实现闭环运行。

24.以河南平顶山某矿区为例对煤层气开发阶段的煤层气增产进行说明:(i)、微生物厌氧发酵增产煤层气与二氧化碳生物甲烷化实验选取平顶山地区的新鲜大块煤样为实验样品,编号分别为pds,煤质分析见表1,以实验室长期驯化的菌液作为菌种来源:表1、煤质分析;第一、煤样制备:挑选块度不小于100 mm强度较高不易碎的大块煤样用于钻取规格为ф50 mm

×

l50 mm的煤柱用于渗透率测试;剩余煤样一部分破碎成3~6 mm用于压汞测试,另一部分破碎成0.18~0.25mm的煤粉,缩分为两份,一份用于等温吸附测试、压汞测试,另一份用于生物发酵产气实验;第二、对原煤进行等温吸附测试、压汞、渗透率测试;第三、进行实验室煤的厌氧发酵产气实验,实验分为a、b两组,a组实验用来评价cbgb的增气与增解效果:取粒径为0.18~0.25mm的煤样100g置于发酵瓶中,根据之前的研究按照1:10固液比加入1000 ml的菌液,并设置三组平行样,监测甲烷产量,b组实验用来评价cbgb的增透作用,将制好的煤柱分别置于发酵瓶中,按照上述比例加入菌液进行厌氧发酵,并设置三组平行样,同时设置空白对照组,并将原始煤样命名为pds

‑

1;微生物处理后的煤样为pds

‑

2,在a组厌氧发酵产气停止后,模拟煤层co2生物甲烷化实验,在不添加任何营养物质与降解底物的前提下持续通入高纯无菌co2气体,并连接气体流量计,以20 ml/min的气体流量通气10min,然后厌氧密封,通过甲烷的产气量以及二氧化碳的转化率来评价该发

酵系统对二氧化碳减排的贡献度,最后对生物发酵产气结束后的煤样进行等温吸附、渗透率、压汞测试;第四、实验结果pds煤样产甲烷高峰期持续时间长且峰值达1.369 ml/g,最终累计产甲烷量达4.521 ml/g,见图2所示,因此,煤在适宜的条件下,经微生物作用可以生成一定量的甲烷,这就增加了煤层气单井控制范围内的资源量,从而达到了增产目的,实现低碳减排;实验40day后向发酵系统注入200 ml二氧化碳,甲烷的产量在随后的7 day内开始回升,第二阶段甲烷的累计产量为1.85 ml/g,由式(1)计算出整个发酵过程中被转化为甲烷的二氧化碳量为2.25 ml/g,二氧化碳的微生物甲烷化,为温室气体减排提供了一种新途径,从而构成了煤层气生物工程的第二种优势:(1) 式(1)中:δ为每克煤转化的二氧化碳体积;v0为注入的二氧化碳气相体积;v

d1

为注入后溶解的二氧化碳体积;v

d2

为第二阶段产气结束后溶解的二氧化碳体积;v0’

为第二阶段产气结束后顶空剩余的二氧化碳体积;v

c

为第一阶段累计的二氧化碳生成量;m0为发酵系统中煤的质量;每克煤的二氧化碳转化能力见表2所示:表2、每克煤的二氧化碳转化能力;兰氏体积通常用来反映煤对甲烷的吸附能力,pds煤样经过厌氧发酵后兰氏体积降低幅度分别为4.07%,见表3,即煤对甲烷的吸附能力降低,相反增加了煤的解吸能力,即增解;表3、生物作用前后煤样的吸附能力;pds在微生物作用后渗透率有37%的增幅,见图3;压汞实验表明生物甲烷代谢后pds的煤样的总孔容由原始的0.0460 ml/g增加到0.0578 ml/g,且大孔孔容增加显著,小孔和微孔变化不大,见图4;一般的产甲烷菌和发酵细菌形态各异,大小不一,平均直径在几微米到几十微米,因此它们只能在煤中一些大孔和裂隙中繁殖代谢,降解部分煤体,从而使煤层渗透率得意提升,煤的微生物降解,促使了孔裂隙度增加,提升了渗透率,达到增透增产目的。

25.(ii)、超临界二氧化碳萃取

‑

厌氧发酵联作增产实验二氧化碳超临界条件是温度tc>31.06℃,压力pc>7.39 mpa,产甲烷菌群最佳的生存温度是30

‑

50℃,根据超临界二氧化碳的温压条件和菌群的最佳生存温度,结合取样地区煤层气开发深度,选取40℃、9 mpa、6 day作为超临界萃取的温度、压力与时间进行煤样的浸泡式静态超临界二氧化碳萃取,甲烷产量被作为评价标准,之所以采用静态浸泡式超临界二氧化碳萃取,是由于这种萃取方式与含二氧化碳压裂液进入煤储层后的作用方式一

致,进行第一阶段煤的超临界二氧化碳萃取和第二阶段厌氧发酵的实验,用来研究超临界萃取和微生物厌氧发酵联合作用对煤层气的增产机制,在第一阶段实验中,超临界二氧化碳萃取结束后煤样的等温吸附、压汞测试被用来评价超临界二氧化碳对储层的改性增产机制,第二阶段的实验分为a、b两组,a组实验用来评价超临界二氧化碳对煤厌氧发酵制取生物甲烷的贡献和超临界萃取

‑

厌氧发酵联合作用后煤对甲烷的解吸能力,取超临界萃取后的煤样50 g置于发酵瓶中,根据之前的研究按照1:10固液比加入500 ml的菌液,通入氩气10 min进行驱氧,密封后放入35 ℃恒温培养箱,并以原始煤样构建厌氧发酵系统作为对照组,b组实验用来评价超临界二氧化碳与微生物联合作用后煤样的孔隙结构,将3

‑

6 mm的煤样按照上述操作进行厌氧发酵产气实验;厌氧发酵产气结束后用去离子水冲洗干净,干燥后用于等温吸附、压汞测试;实验结果:pds煤样经超临界二氧化碳萃取后生物甲烷产量从1.77 ml/g增加至2.91 ml/g,增幅为64.40%,再次印证了超临界二氧化碳促进生物甲烷产出的可行性,见图5,另外,超临界二氧化碳萃取后甲烷的生成速率和高峰期的产量都明显增加,因此,超临界二氧化碳萃取与厌氧发酵联作能够有效提升甲烷产率和产量,增加单井控制范围内的煤层气资源量,是最直接的增产措施;煤层气的产出是一个复杂的“降压—解吸一扩散—渗流”的过程,超临界二氧化碳萃取与厌氧发酵联作通过改变煤的表面理化性质和孔隙结构引起储层改性,从而通过“增解、增扩、增透、增压”有效实现煤层气的增产;微生物压裂液与液态二氧化碳注入煤层后,二氧化碳会由液态转变为气态,以平顶山煤样为例,甲烷的兰氏体积为26.67 cm3/g,二氧化碳的兰氏体积为52.35 cm3/g,二氧化碳的吸附量高于甲烷,见图6,根据二氧化碳优先吸附的特点,会置换出部分甲烷,实现增解增产;当二氧化碳气化后,逐渐平衡到超临界储层温压条件下,这时对煤的超临界萃取就发生了,第一阶段萃取后煤样的含氧官能团都有不同程度的降低,pds煤样经过萃取后兰氏体积由17.59 cm3/g降至17.18 cm3/g,降幅为2.33%,煤中微孔的比表面积也有不同程度的下降,决定了兰氏体积的减小,即增加煤解吸甲烷的能力;萃取后,微生物在利用萃取后残煤后,此时pds煤样的兰氏体积的降幅为2.15%,见表4,同时发现煤中总孔隙的比表面积持续降低,且主要体现在微孔上,见图7,这也说明了生物作用后的残煤吸附甲烷能力进一步减弱,进一步促进煤层气的解吸;表4、原煤与经过第一阶段和第二阶段处理后的兰式体积变化,ml/g;“上游”的解吸和扩散速率决定了“下游”渗流阶段煤层气的产出速率,压汞测试结果表明pds煤样在萃取后孔隙的曲折度由7.14%降至6.71%降幅为6.02%;经第二阶段生物厌氧发酵后曲折度进一步降低至6.61%,降幅为1.50%,经过超临界二氧化碳萃取和厌氧发酵后煤中孔隙的复杂程度总体上在降低,进一步说明煤储层经过超临界二氧化碳萃取后孔隙中的吼道变宽,有利于煤层气扩散能力的提升,有助于煤层气的扩散运移,实现增扩增产;

超临界二氧化碳萃取—厌氧发酵联作在实现“上游”增解增扩的同时,也实现了“下游”的增透,二氧化碳是以液相进入煤的孔裂隙的,当ts=0 ℃,ps=101.325 kpa时,1吨液态二氧化碳能够产生510方气态二氧化碳,在气化体积急剧膨胀过程中,当膨胀压力超过煤储层的破裂压力时产生微裂缝,因此二氧化碳相变压裂增加了气体运移的通道,尤其是增加了基质孔隙和压裂裂缝之间的微裂缝通道,pds煤样在超临界二氧化碳萃取后孔隙度由6.07%增加至10.88%;且大孔的增加最为显著,pds煤样的总的孔体积由0.0451 cm3/g增加至0.0885 cm3/g,这说明大孔孔容增加的来源既包含萃取大孔本身,也有部分中小孔的溶蚀转化为大孔,另外pds煤样进汞的突破压力由原煤的1.00 psia降低至0.95 psia,再次证实了煤储层的渗透率在超临界二氧化碳萃取后有了显著提升;当第二阶段的生物厌氧发酵发生后,煤储层中的孔隙度和大孔的孔体积持续增加,pds煤样在超临界二氧化碳萃取后孔隙度由10.88%继续增加至12.01%,且大孔的孔体积由萃取后的0.0676 cm3/g增加至0.0768 cm3/g;总的来说,煤样经过超临界萃取和生物厌氧发酵联合作用后,孔隙连通性得到了改善,大孔的孔体积大幅度增加进而增加了煤层气运移产出“下游”通道,实现了增透增产。

26.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解;依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。