1.本发明涉及石墨烯技术领域,具体为一种强磁电性能石墨烯浆料制备处理工艺。

背景技术:

2.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。英国曼彻斯特大学物理学家安德烈

·

盖姆和康斯坦丁

·

诺沃肖洛夫,用微机械剥离法成功从石墨中分离出石墨烯,因此共同获得2010年诺贝尔物理学奖。石墨烯常见的粉体生产的方法为机械剥离法、氧化还原法、sic外延生长法,薄膜生产方法为化学气相沉积法。

3.石墨烯具有良好的导电性,良好的机械强度,良好的柔韧性,具有成为导电剂的所有优势。但由于单独的石墨烯片层容易发生堆积,产生团聚,使得其比表面积大大减小,这也极大限制了石墨烯作为导电剂的应用。

4.1、现有技术中,将石墨烯制成浆料之后,石墨烯浆料的导电性会变差,在作为导电剂使用时导电效果无法满足市场上的需求,不利于使用;

5.2、现有技术中,石墨烯浆料如果添加大量导电剂有可能会导致石墨烯浆料出现稳定性变差等问题,在使用过程中石墨烯浆料稳定性变差会导致工作出现意外风险。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本发明提供了一种强磁电性能石墨烯浆料制备处理工艺,具备导电性良好、安全稳定等优点,解决了石墨烯浆料导电性一般、不够安全稳定的问题。

8.(二)技术方案

9.为实现上述石墨烯浆料导电性良好、安全稳定的目的,本发明提供如下技术方案:一种强磁电性能石墨烯浆料制备处理工艺,该强磁电性能石墨烯浆料制备处理工艺采用一种强磁电性能石墨烯浆料制备装置配合完成,该强磁电性能石墨烯浆料制备装置包括工作台,所述工作台的底部四个拐角处均固定连接有支腿,所述工作台的顶部一侧固定安装有加热炉且所述工作台的顶部另一侧固定安装有混合机,所述工作台面的顶部位于加热炉与混合机之间的位置固定安装有研磨机,所述加热炉的顶部开设有第一进料口,所述第一进料口的端口处固定连接有防火盖,所述加热炉的内部底部与第一进料口相对应的位置固定连接有加热座,所述加热炉的内部侧壁均固定安装有加热喷灯,所述加热喷灯的输出端均朝向加热座,所述加热炉的内部顶部固定安装有惰性气体喷管,所述加热炉的正面开设有取料门,所述研磨机的顶部开设有研磨槽,所述研磨机的顶部左右两侧均固定安装有电动推杆,所述电动推杆的输出端均固定连接有安装框,所述安装框的内部固定安装有伺服电机,所述伺服电机的输出端穿过安装框固定连接有研磨棍,所述研磨棍的尺寸与研磨槽的尺寸相匹配,所述混合机的顶部开设有第二进料口,所述第二进料口的端口处螺纹连接有

密封盖,所述密封盖的内部开设有安装槽,所述安装槽的内部固定安装有旋转电机,所述旋转电机的输出端固定连接有转轴,所述转轴的另一端穿过密封盖固定连接有安装盘,所述安装盘的底部固定连接有若干组搅拌棍,所述工作台的顶部位于混合机的右侧固定安装有plc控制器。

10.该强磁电性能石墨烯浆料制备处理工艺,包括以下步骤:

11.s1、石墨烯原料制成:将丙烯腈低聚物放入加热炉,在惰性气氛200-300℃的温度下进行预处理得到石墨烯前驱体,将石墨烯前驱体在惰性气氛1000-1500℃的温度下进行交联烧结,将交联烧结后的产物在惰性气氛2000-3000℃的温度下进行石墨化烧结,得到石墨烯原料;

12.s2、石墨烯原料研磨:将制备得到的石墨烯原料放入研磨机进行研磨处理,研磨处理的时间为2-6小时,以便将石墨烯原料研磨成细碎粉末;

13.s3、强磁材料研磨:将强磁导电材料加入研磨机进行研磨处理,研磨处理的时间为2-6小时,以便将强磁材料研磨成细碎粉末;

14.s4、石墨烯粉料制成:将制备得到的石墨烯粉末与强磁材料粉末放入混合机中进行混合处理,混合处理时间为1-3小时,以便将两种粉末完全混合形成石墨烯粉料;

15.s5、混合溶剂制成:将分散剂按照1:3-9的比例加入溶剂中,利用混合机进行混合,混合处理时间为1-3小时,以便将混合溶剂完全混合均匀;

16.s6、石墨烯浆料制成:将混合好后的石墨烯粉料加入混合溶剂中,进行超声波分散处理,超声波分散时间为1-3小时,分散均匀后得到石墨烯浆料;

17.s7、石墨烯浆料灌装:将分散均匀后的石墨烯浆料通过灌装机进行灌装处理,灌装规格为0.5-1.5kg,灌装完成后进行存放保存。

18.作为本发明的一种优选技术方案,所述s2中,研磨机的电机功率为5kw。

19.作为本发明的一种优选技术方案,所述s3中,强磁导电材料为碳纳米管、碳纤维、超导碳黑、导电石墨中的一种或几种组合。

20.作为本发明的一种优选技术方案,所述s5中,分散剂为聚乙烯吡咯烷酮、聚丙烯酰胺、醋酸乙烯共聚物中的一种。

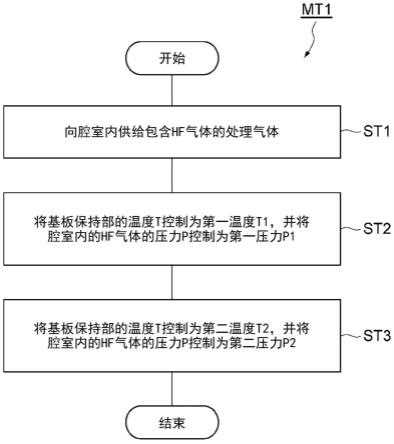

21.作为本发明的一种优选技术方案,所述s5中,溶剂为蒸馏水、n-甲基吡咯烷酮、乙醇、甲酰胺丙酮、乙酸乙酯、二氯甲烷、氯仿、正丁醇中的一种或多种组合。

22.作为本发明的一种优选技术方案,所述s6中,超声波分散采用超声波分散仪进行,超声波分散仪的频率为1000-2000hz,功率为50w。

23.(三)有益效果

24.与现有技术相比,本发明提供了一种强磁电性能石墨烯浆料制备处理工艺,具备以下有益效果:

25.1、该强磁电性能石墨烯浆料制备处理工艺,通过对丙烯腈低聚物在惰性气氛的环境下进行高温处理,以制成粉状石墨烯原料,通过将粉状石墨烯原料进行研磨以制成细碎石墨烯粉末,通过将强磁材料进行研磨以制成强磁材料粉末,将石墨烯粉末与强磁材料粉末通过粉末混合机进行充分混合,制成的石墨烯粉料含有大量强磁材料,使用其制成的石墨烯浆料将带有良好的导电性,从而满足使用需求。

26.2、该强磁电性能石墨烯浆料制备处理工艺,通过将分散剂与溶剂放入混合机进行

充分混合,形成的混合溶液具有良好的稳定性,再将混合完成的石墨烯粉料投放入混合溶液中,利用超声波分散仪进行分散工作,使得石墨烯粉料可以均匀的融入混合溶液的各处,以便形成石墨烯浆料,通过较长时间的分散工作,保证石墨烯浆料的稳定性,从而保证使用时石墨烯浆料可以保持安全稳定的特性。

附图说明

27.图1为本发明的流程图;

28.图2为本发明的结构示意图;

29.图3为本发明的加热炉部结构放大图;

30.图4为本发明的研磨机部结构放大图;

31.图5为本发明的混合机部结构放大图。

32.图中:1、工作台;2、支腿;3、加热炉;4、混合机;5、研磨机;6、第一进料口;7、防火盖;8、加热座;9、加热喷灯;10、惰性气体喷管;11、取料门;12、研磨槽;13、电动推杆;14、安装框;15、伺服电机;16、研磨棍;17、第二进料口;18、密封盖;19、安装槽;20、旋转电机;21、转轴;22、安装盘;23、搅拌棍;24、plc控制器。

具体实施方式

33.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-5,一种强磁电性能石墨烯浆料制备处理工艺,该强磁电性能石墨烯浆料制备处理工艺采用一种强磁电性能石墨烯浆料制备装置配合完成,该强磁电性能石墨烯浆料制备装置包括工作台1,所述工作台1的底部四个拐角处均固定连接有支腿2,所述工作台1的顶部一侧固定安装有加热炉3且所述工作台1的顶部另一侧固定安装有混合机4,所述工作台1面的顶部位于加热炉3与混合机4之间的位置固定安装有研磨机5,所述加热炉3的顶部开设有第一进料口6,所述第一进料口6的端口处固定连接有防火盖7,所述加热炉3的内部底部与第一进料口6相对应的位置固定连接有加热座8,所述加热炉3的内部侧壁均固定安装有加热喷灯9,所述加热喷灯9的输出端均朝向加热座8,所述加热炉3的内部顶部固定安装有惰性气体喷管10,所述加热炉3的正面开设有取料门11,所述研磨机5的顶部开设有研磨槽12,所述研磨机5的顶部左右两侧均固定安装有电动推杆13,所述电动推杆13的输出端均固定连接有安装框14,所述安装框14的内部固定安装有伺服电机15,所述伺服电机15的输出端穿过安装框14固定连接有研磨棍16,所述研磨棍16的大小与研磨槽12的大小相匹配,所述混合机4的顶部开设有第二进料口17,所述第二进料口17的端口处螺纹连接有密封盖18,所述密封盖18的内部开设有安装槽19,所述安装槽19的内部固定安装有旋转电机20,所述旋转电机20的输出端固定连接有转轴21,所述转轴21的另一端穿过密封盖18固定连接有安装盘22,所述安装盘22的底部固定连接有多组搅拌棍23,所述工作台1的顶部位于混合机4的右侧固定安装有plc控制器24。

35.实施例一:

36.该强磁电性能石墨烯浆料制备处理工艺,包括以下步骤:

37.s1、石墨烯原料制成:将丙烯腈低聚物放入加热炉3,在惰性气氛200℃的温度下进行预处理得到石墨烯前驱体,将石墨烯前驱体在惰性气氛1000℃的温度下进行交联烧结,将交联烧结后的产物在惰性气氛2000℃的温度下进行石墨化烧结,得到石墨烯原料;

38.s2、石墨烯原料研磨:将制备得到的石墨烯原料放入研磨机5进行研磨处理,研磨处理的时间为2小时,以便将石墨烯原料研磨成细碎粉末;

39.s3、强磁材料研磨:将强磁导电材料加入研磨机5进行研磨处理,研磨处理的时间为2小时,以便将强磁材料研磨成细碎粉末;

40.s4、石墨烯粉料制成:将制备得到的石墨烯粉末与强磁材料粉末放入混合机4中进行混合处理,混合处理时间为1小时,以便将两种粉末完全混合形成石墨烯粉料;

41.s5、混合溶剂制成:将分散剂按照1:3的比例加入溶剂中,利用混合机4进行混合,混合处理时间为1小时,以便将混合溶剂完全混合均匀;

42.s6、石墨烯浆料制成:将混合好后的石墨烯粉料加入混合溶剂中,进行超声波分散处理,超声波分散时间为1小时,分散均匀后得到石墨烯浆料;

43.s7、石墨烯浆料灌装:将分散均匀后的石墨烯浆料通过灌装机进行灌装处理,灌装规格为0.5kg,灌装完成后进行存放保存。

44.实施例二:

45.该强磁电性能石墨烯浆料制备处理工艺,包括以下步骤:

46.s1、石墨烯原料制成:将丙烯腈低聚物放入加热炉3,在惰性气氛250℃的温度下进行预处理得到石墨烯前驱体,将石墨烯前驱体在惰性气氛1250℃的温度下进行交联烧结,将交联烧结后的产物在惰性气氛2500℃的温度下进行石墨化烧结,得到石墨烯原料;

47.s2、石墨烯原料研磨:将制备得到的石墨烯原料放入研磨机5进行研磨处理,研磨处理的时间为4小时,以便将石墨烯原料研磨成细碎粉末;

48.s3、强磁材料研磨:将强磁导电材料加入研磨机5进行研磨处理,研磨处理的时间为4小时,以便将强磁材料研磨成细碎粉末;

49.s4、石墨烯粉料制成:将制备得到的石墨烯粉末与强磁材料粉末放入混合机4中进行混合处理,混合处理时间为2小时,以便将两种粉末完全混合形成石墨烯粉料;

50.s5、混合溶剂制成:将分散剂按照1:6的比例加入溶剂中,利用混合机4进行混合,混合处理时间为2小时,以便将混合溶剂完全混合均匀;

51.s6、石墨烯浆料制成:将混合好后的石墨烯粉料加入混合溶剂中,进行超声波分散处理,超声波分散时间为2小时,分散均匀后得到石墨烯浆料;

52.s7、石墨烯浆料灌装:将分散均匀后的石墨烯浆料通过灌装机进行灌装处理,灌装规格为1kg,灌装完成后进行存放保存。

53.实施例三:

54.该强磁电性能石墨烯浆料制备处理工艺,包括以下步骤:

55.s1、石墨烯原料制成:将丙烯腈低聚物放入加热炉3,在惰性气氛300℃的温度下进行预处理得到石墨烯前驱体,将石墨烯前驱体在惰性气氛1500℃的温度下进行交联烧结,将交联烧结后的产物在惰性气氛3000℃的温度下进行石墨化烧结,得到石墨烯原料;

56.s2、石墨烯原料研磨:将制备得到的石墨烯原料放入研磨机5进行研磨处理,研磨

处理的时间为6小时,以便将石墨烯原料研磨成细碎粉末;

57.s3、强磁材料研磨:将强磁导电材料加入研磨机5进行研磨处理,研磨处理的时间为6小时,以便将强磁材料研磨成细碎粉末;

58.s4、石墨烯粉料制成:将制备得到的石墨烯粉末与强磁材料粉末放入混合机4中进行混合处理,混合处理时间为3小时,以便将两种粉末完全混合形成石墨烯粉料;

59.s5、混合溶剂制成:将分散剂按照1:9的比例加入溶剂中,利用混合机4进行混合,混合处理时间为3小时,以便将混合溶剂完全混合均匀;

60.s6、石墨烯浆料制成:将混合好后的石墨烯粉料加入混合溶剂中,进行超声波分散处理,超声波分散时间为3小时,分散均匀后得到石墨烯浆料;

61.s7、石墨烯浆料灌装:将分散均匀后的石墨烯浆料通过灌装机进行灌装处理,灌装规格为1.5kg,灌装完成后进行存放保存。

62.本发明的原理及效果是:通过对丙烯腈低聚物在惰性气氛的环境下进行高温处理,以制成粉状石墨烯原料,通过将粉状石墨烯原料进行研磨以制成细碎石墨烯粉末,通过将强磁材料进行研磨以制成强磁材料粉末,将石墨烯粉末与强磁材料粉末通过混合机4进行充分混合,以制成石墨烯粉料,这样制成的石墨烯粉料中含有大量强磁材料,使用其制成的石墨烯浆料也将带有良好的导电性,通过将分散剂与溶剂放入混合机4进行充分混合,形成的混合溶液具有良好的稳定性,再将混合完成的石墨烯粉料投放入混合溶液中,利用超声波分散仪进行分散工作,使得石墨烯粉料可以均匀的融入混合溶液的各处,以便形成石墨烯浆料,通过较长时间的分散工作,从而保证石墨烯浆料的稳定性,从而保证石墨烯浆料长时间存放也不会发生稳定性变化的情况,从而保证该石墨烯浆料具有导电性良好,安全稳定等优点。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。