1.本发明涉及纺织技术领域,具体为一种防静电羊毛面料及其制备方法。

背景技术:

2.羊毛纤维是一种结构复杂的天然蛋白质纤维,具有手感柔软、保暖性强、光泽柔和、弹性耐磨等优点,而且鳞片表层的结构可使羊毛纤维内部不容易受到许多化学试剂的影响,很好的保护了羊毛纤维。随着人们生活质量的提高和消费理念的转变,越来越多的消费者倾向于服用羊毛等天然纤维纺织品。

3.但是在人们服用羊毛面料的过程中发现,羊毛面料极难打理穿久了容易出现毡缩现象,且在穿衣脱衣或者与他人接触的过程中极易产生静电,极大程度地影响了穿着体验和服装的美感。因此,人们对于羊毛面料也提出了诸如轻便、舒适、易护理、抗毡缩、抗静电、防紫外等功能需求,要使羊毛纺织品具有这些功能成为目前该技术领域科研人员的研究重点。

4.本发明关注到了这一问题,通过制备防静电羊毛面料来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种防静电羊毛面料及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种防静电羊毛面料的制备方法,所述防静电羊毛面料是利用亚硝酸镍对预处理的羊毛纤维进行光辅助水刺工艺制备得到;所述预处理的羊毛纤维是将四甲酰亚胺联苯二异氰酸酯和4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮依次对羊毛纤维进行拉伸浸渍处理制备得到。

8.进一步,所述防静电羊毛面料的制备方法包括以下制备步骤:

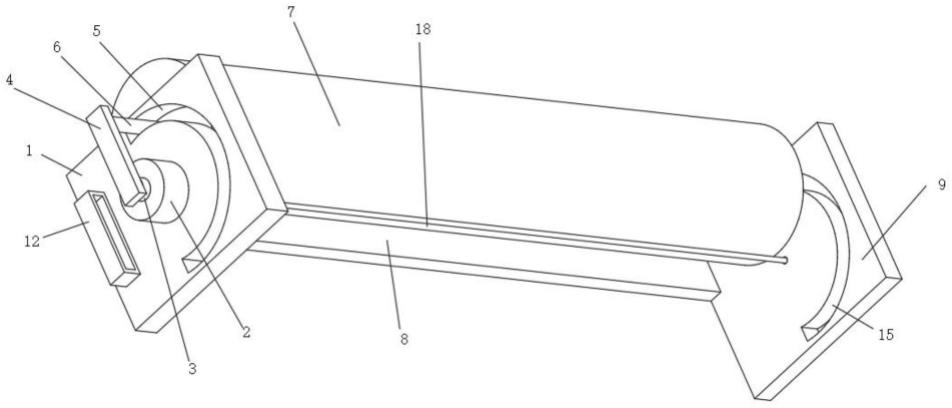

9.(1)在24~26℃下,将羊毛纤维浸入羊毛纤维质量3~5倍的四甲酰亚胺联苯二异氰酸酯中,以40~60滴/min滴加羊毛纤维质量0.01~0.03倍的二月桂酸二丁基锡,将羊毛纤维使用假捻拉伸装置进行拉伸至羊毛纤维细度降低2~4μm,再以300~500r/min搅拌15~25min,以2~4℃/min升温至75~85℃,继续搅拌1~3h,随后在氩气保护条件下,加入羊毛纤维质量1~3倍的4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮,继续升温至90~100℃,滴加羊毛纤维0.6~0.8倍的质量分数为15~17%的氢氧化钾溶液,继续搅拌1~2h,随后以2~4℃/min降温至24~26℃,40~60滴/min滴加质量分数为10~20%的盐酸溶液调节ph至5~7,继续搅拌5~15min,随后加入羊毛纤维质量0.005~0.007倍的碳酸铯,以2~4℃/min升温至30~40℃,继续搅拌7~9h,制备得到预处理的羊毛纤维;

10.(2)将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量1~3倍的质量分数为70~90%的硫酸溶液中,以200~400r/min搅拌20~30min,随后以2~4℃/min降温至0~4℃,加入羊毛纤网质量0.3~

0.5倍的亚硝酸镍中,继续搅拌1~2h,再加入羊毛纤网质量0.1~0.2倍的钼酸铵,在140~160℃和氩气保护条件下继续搅拌1~3h,随后以40~60滴/min滴加质量分数为18~22%的氢氧化钠溶液调节ph至7~9,继续搅拌1~3h,随后在光照条件下放入水刺装置中以0.3~0.5m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤2~4次,在10~20pa、30~50℃下真空干燥2~3h,制备得到1.2~1.6mm厚的防静电羊毛面料。

11.进一步,步骤(1)所述假捻拉伸装置的拉伸速率为70~80%/min、捻度为2~3捻/10cm、拉伸率为70~100%。

12.进一步,步骤(1)所述羊毛纤维为64~68s羊毛精梳条。

13.进一步,步骤(1)所述四甲酰亚胺联苯二异氰酸酯的制备方法如下:在24~26℃和氩气保护条件下,将二氨基联苯四甲酰亚胺和碳酸二甲酯按质量比1:5~1:7混合,以300~500r/min搅拌20~30min,随后以2~4m3/min通入二氨基联苯四甲酰亚胺质量3~4倍的三光气,以9~11℃/min升温至85~95℃,继续搅拌3~5h,制备得到四甲酰亚胺联苯二异氰酸酯。

14.进一步,所述二氨基联苯四甲酰亚胺的制备方法如下:在50~60℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:0.8~1:1.2混合,以200~300r/min搅拌10~30min,随后以40~60滴/min滴加浓硝酸质量1~3倍的联苯四甲酰亚胺,以600~800r/min搅拌1~3h,随后以40~60滴/min滴加质量分数为20~30%的氢氧化钠溶液调节ph至6~8,分液取上清液,制备得到二硝基联苯四甲酰亚胺;随后加入二硝基联苯四甲酰亚胺质量0.05~0.07倍的钯碳催化剂,在1~3mpa、79~81℃下,以2~3m3/min通入二硝基联苯四甲酰亚胺质量2~3倍氢气,以600~800r/min搅拌1~3h,制备得到二氨基联苯四甲酰亚胺。

15.进一步,步骤(1)所述4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮的制备方法如下:在25~30℃和氩气保护条件下,将膦三基三丙酸和4-氨基羟基苯基-3-丁炔-2-酮按质量比1:0.6~1:0.8混合,以600~800r/min搅拌20~30min,随后加入膦三基三丙酸质量0.2~0.4倍的质量分数为98%的浓硫酸,以9~10℃/min升温至80~100℃,继续搅拌2~4h,制备得到4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮。

16.进一步,所述4-氨基羟基苯基-3-丁炔-2-酮的制备方法如下:在50~60℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:0.8~1:1.2混合,以200~300r/min搅拌10~30min,随后以40~60滴/min滴加浓硝酸质量1~3倍的4-氯苯基-3-丁炔-2-酮,以600~800r/min搅拌1~3h,随后以40~60滴/min滴加质量分数为20~30%的氢氧化钠溶液调节ph至6~8,分液取上清液,制备得到4-硝基氯苯基-3-丁炔-2-酮;随后加入4-硝基氯苯基-3-丁炔-2-酮质量0.05~0.07倍的钯碳催化剂,在1~3mpa、79~81℃下,以2~3m3/min通入4-硝基氯苯基-3-丁炔-2-酮质量2~3倍氢气,以600~800r/min搅拌1~3h,随后加入4-硝基氯苯基-3-丁炔-2-酮质量2~3倍的质量分数为20~30%的氢氧化钠溶液,以9~11℃/min升温至95~105℃,继续搅拌6~8h,制备得到4-氨基羟基苯基-3-丁炔-2-酮。

17.进一步,步骤(2)所述光照强度为2000~4000lx。

18.进一步,步骤(2)所述水刺装置的水刺压力为50*105~70*105pa、水针密度14~18个/cm、水针直径为80~120μm。

19.与现有技术相比,本发明所达到的有益效果是:

20.本发明在制备防静电羊毛面料时,先将四甲酰亚胺联苯二异氰酸酯和4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮依次对羊毛纤维进行拉伸浸渍处理,制备得到预处理的羊毛纤维;再利用亚硝酸镍对预处理的羊毛纤维进行光辅助水刺工艺,制备得到防静电羊毛面料。

21.首先,在羊毛纤维拉伸过程中蛋白分子键部分拆离形成纤维间隙,四甲酰亚胺联苯二异氰酸酯和4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮通过纤维间隙浸透在羊毛纤维中,四甲酰亚胺联苯二异氰酸酯和羊毛纤维大分子上的羟基反应交联,形成聚氨酯网络,增强了防静电羊毛面料的抗皱性能;4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮水解形成三(2-羧基乙基)膦和4-邻硝基氨基苯酚基-3-丁炔-2-酮,三(2-羧基乙基)膦使羊毛纤维分子链中二硫键断裂还原成巯基,与4-邻硝基氨基苯酚基-3-丁炔-2-酮中的3-丁炔-2-酮反应交联形成噻吩,噻吩聚合形成聚噻吩,在羊毛纤维中形成导电通路,增强了防静电羊毛面料的抗静电性能。

22.其次,预处理的羊毛纤维上的邻苯二甲酰亚胺和部分亚硝酸镍反应,形成酞菁镍膜层,防止了相邻纤维鳞片之间的互相齿合,因而有效减小了顺、逆鳞片的摩擦差,增强了防静电羊毛面料的防毡缩性能;预处理的羊毛纤维上的氨基在部分亚硝酸镍的作用下重氮化形成邻硝基苯肼,邻硝基苯肼和四甲酰亚胺联苯二异氰酸酯上的苯反应偶合形成偶氮苯,随后在酞菁镍的光催化作用下,偶氮苯还原、环化形成苯并三唑,增强了防静电羊毛面料的防紫外线性能。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的防静电羊毛面料的各指标测试方法如下:

25.抗皱性能:取相同质量的实施例和对比例制备得到的防静电羊毛面料按照gb/t3819标准法测定折皱回复角来测定抗皱性能。

26.抗静电性能:取相同质量的实施例和对比例制备得到的防静电羊毛面料按照gb/t12703.4标准法测定体积电阻率来测定抗静电性能。

27.防毡缩性能:取相同质量的实施例和对比例制备得到的防静电羊毛面料按照国际羊毛纺织品组织(iwto)的测试方法tm31通过测试羊毛面料松弛后的毡缩百分比测试防毡缩性能,羊毛的松弛收缩率要服从于7a标准,其次要进行5次连续的5a水洗。

28.防紫外线性能:取相同质量的实施例和对比例制备得到的防静电羊毛面料按照gb/t18330标准法测试upf值来测定防紫外线性能。

29.实施例1

30.一种防静电羊毛面料的制备方法,所述防静电羊毛面料的制备方法包括以下制备步骤:

31.(1)在50℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:0.8混合,以200r/min搅拌10min,随后以40滴/min滴加浓硝酸质量1倍的4-氯苯基-3-丁炔-2-酮,以600r/min搅拌1h,随后以40滴/min滴加质量分数为20%的氢氧化钠溶液调节ph至6,分液取上清液,制备得到4-硝基氯苯基-3-丁炔-2-酮;随后加入4-硝基氯苯基-3-丁炔-2-酮质量0.05倍的钯碳催化剂,在1mpa、79℃下,以2m3/min通入4-硝基氯苯基-3-丁炔-2-酮质量2倍氢气,以600r/min搅拌1h,随后加入4-硝基氯苯基-3-丁炔-2-酮质量2倍的质量分数为20%的氢氧化钠溶液,以9℃/min升温至95℃,继续搅拌6h,制备得到4-氨基羟基苯基-3-丁炔-2-酮;在25℃和氩气保护条件下,将膦三基三丙酸和4-氨基羟基苯基-3-丁炔-2-酮按质量比1:0.6混合,以600r/min搅拌20min,随后加入膦三基三丙酸质量0.2倍的质量分数为98%的浓硫酸,以9℃/min升温至80℃,继续搅拌2h,制备得到4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮;在50℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:0.8混合,以200r/min搅拌10min,随后以40滴/min滴加浓硝酸质量1倍的联苯四甲酰亚胺,以600r/min搅拌1h,随后以40滴/min滴加质量分数为20%的氢氧化钠溶液调节ph至6,分液取上清液,制备得到二硝基联苯四甲酰亚胺;随后加入二硝基联苯四甲酰亚胺质量0.05倍的钯碳催化剂,在1mpa、79℃下,以2m3/min通入二硝基联苯四甲酰亚胺质量2倍氢气,以600r/min搅拌1h,制备得到二氨基联苯四甲酰亚胺;在24℃和氩气保护条件下,将二氨基联苯四甲酰亚胺和碳酸二甲酯按质量比1:5混合,以300r/min搅拌20min,随后以2m3/min通入二氨基联苯四甲酰亚胺质量3倍的三光气,以9℃/min升温至85℃,继续搅拌3h,制备得到四甲酰亚胺联苯二异氰酸酯;在24℃下,以64s羊毛精梳条为羊毛纤维浸入羊毛纤维质量3倍的四甲酰亚胺联苯二异氰酸酯中,以40滴/min滴加羊毛纤维质量0.01倍的二月桂酸二丁基锡,将羊毛纤维使用拉伸速率为70%/min、捻度为2捻/10cm、拉伸率为70%的假捻拉伸装置进行拉伸至羊毛纤维细度降低2μm,再以300r/min搅拌15min,以2℃/min升温至75℃,继续搅拌1h,随后在氩气保护条件下,加入羊毛纤维质量1倍的4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮,继续升温至90℃,滴加羊毛纤维0.6倍的质量分数为15%的氢氧化钾溶液,继续搅拌1h,随后以2℃/min降温至24℃,40滴/min滴加质量分数为10%的盐酸溶液调节ph至5,继续搅拌5min,随后加入羊毛纤维质量0.005倍的碳酸铯,以2℃/min升温至30℃,继续搅拌7h,制备得到预处理的羊毛纤维;

32.(2)将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量1倍的质量分数为70%的硫酸溶液中,以200r/min搅拌20min,随后以2℃/min降温至0℃,加入羊毛纤网质量0.3倍的亚硝酸镍中,继续搅拌1h,再加入羊毛纤网质量0.1倍的钼酸铵,在140℃和氩气保护条件下继续搅拌1h,随后以40滴/min滴加质量分数为18%的氢氧化钠溶液调节ph至7,继续搅拌1h,随后在光照强度为2000lx的光照条件下放入水刺压力为50*105pa、水针密度14个/cm、水针直径为80μm的水刺装置中以0.3m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤2次,在10pa、30℃下真空干燥2h,制备得到1.2mm厚的防静电羊毛面料。

33.实施例2

34.一种防静电羊毛面料的制备方法,所述防静电羊毛面料的制备方法包括以下制备步骤:

35.(1)在55℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的

浓硫酸按质量比1:1混合,以250r/min搅拌20min,随后以50滴/min滴加浓硝酸质量2倍的4-氯苯基-3-丁炔-2-酮,以700r/min搅拌2h,随后以50滴/min滴加质量分数为25%的氢氧化钠溶液调节ph至7,分液取上清液,制备得到4-硝基氯苯基-3-丁炔-2-酮;随后加入4-硝基氯苯基-3-丁炔-2-酮质量0.06倍的钯碳催化剂,在2mpa、80℃下,以2.5m3/min通入4-硝基氯苯基-3-丁炔-2-酮质量2.5倍氢气,以700r/min搅拌2h,随后加入4-硝基氯苯基-3-丁炔-2-酮质量2.5倍的质量分数为25%的氢氧化钠溶液,以10℃/min升温至100℃,继续搅拌7h,制备得到4-氨基羟基苯基-3-丁炔-2-酮;在27℃和氩气保护条件下,将膦三基三丙酸和4-氨基羟基苯基-3-丁炔-2-酮按质量比1:0.7混合,以700r/min搅拌25min,随后加入膦三基三丙酸质量0.3倍的质量分数为98%的浓硫酸,以9.5℃/min升温至90℃,继续搅拌3h,制备得到4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮;在55℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:1混合,以250r/min搅拌20min,随后以50滴/min滴加浓硝酸质量2倍的联苯四甲酰亚胺,以700r/min搅拌2h,随后以50滴/min滴加质量分数为25%的氢氧化钠溶液调节ph至7,分液取上清液,制备得到二硝基联苯四甲酰亚胺;随后加入二硝基联苯四甲酰亚胺质量0.06倍的钯碳催化剂,在2mpa、80℃下,以2.5m3/min通入二硝基联苯四甲酰亚胺质量2.5倍氢气,以700r/min搅拌2h,制备得到二氨基联苯四甲酰亚胺;在25℃和氩气保护条件下,将二氨基联苯四甲酰亚胺和碳酸二甲酯按质量比1:6混合,以400r/min搅拌25min,随后以3m3/min通入二氨基联苯四甲酰亚胺质量3.5倍的三光气,以10℃/min升温至90℃,继续搅拌4h,制备得到四甲酰亚胺联苯二异氰酸酯;在25℃下,以66s羊毛精梳条为羊毛纤维浸入羊毛纤维质量4倍的四甲酰亚胺联苯二异氰酸酯中,以50滴/min滴加羊毛纤维质量0.02倍的二月桂酸二丁基锡,将羊毛纤维使用拉伸速率为75%/min、捻度为2.5捻/10cm、拉伸率为85%的假捻拉伸装置进行拉伸至羊毛纤维细度降低3μm,再以400r/min搅拌20min,以3℃/min升温至80℃,继续搅拌2h,随后在氩气保护条件下,加入羊毛纤维质量2倍的4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮,继续升温至95℃,滴加羊毛纤维0.7倍的质量分数为16%的氢氧化钾溶液,继续搅拌1.5h,随后以3℃/min降温至25℃,50滴/min滴加质量分数为15%的盐酸溶液调节ph至6,继续搅拌10min,随后加入羊毛纤维质量0.006倍的碳酸铯,以3℃/min升温至35℃,继续搅拌8h,制备得到预处理的羊毛纤维;

36.(2)将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量2倍的质量分数为80%的硫酸溶液中,以300r/min搅拌25min,随后以3℃/min降温至2℃,加入羊毛纤网质量0.4倍的亚硝酸镍中,继续搅拌1.5h,再加入羊毛纤网质量0.15倍的钼酸铵,在150℃和氩气保护条件下继续搅拌2h,随后以50滴/min滴加质量分数为20%的氢氧化钠溶液调节ph至8,继续搅拌2h,随后在光照强度为3000lx的光照条件下放入水刺压力为60*105pa、水针密度16个/cm、水针直径为100μm的水刺装置中以0.4m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤3次,在15pa、40℃下真空干燥2.5h,制备得到1.4mm厚的防静电羊毛面料。

37.实施例3

38.一种防静电羊毛面料的制备方法,所述防静电羊毛面料的制备方法包括以下制备步骤:

39.(1)在60℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的

浓硫酸按质量比1:1.2混合,以300r/min搅拌30min,随后以60滴/min滴加浓硝酸质量3倍的4-氯苯基-3-丁炔-2-酮,以800r/min搅拌3h,随后以60滴/min滴加质量分数为30%的氢氧化钠溶液调节ph至8,分液取上清液,制备得到4-硝基氯苯基-3-丁炔-2-酮;随后加入4-硝基氯苯基-3-丁炔-2-酮质量0.07倍的钯碳催化剂,在3mpa、81℃下,以3m3/min通入4-硝基氯苯基-3-丁炔-2-酮质量3倍氢气,以800r/min搅拌3h,随后加入4-硝基氯苯基-3-丁炔-2-酮质量3倍的质量分数为30%的氢氧化钠溶液,以11℃/min升温至105℃,继续搅拌8h,制备得到4-氨基羟基苯基-3-丁炔-2-酮;在30℃和氩气保护条件下,将膦三基三丙酸和4-氨基羟基苯基-3-丁炔-2-酮按质量比1:0.8混合,以800r/min搅拌30min,随后加入膦三基三丙酸质量0.4倍的质量分数为98%的浓硫酸,以10℃/min升温至100℃,继续搅拌4h,制备得到4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮;在60℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:1.2混合,以300r/min搅拌30min,随后以60滴/min滴加浓硝酸质量3倍的联苯四甲酰亚胺,以800r/min搅拌3h,随后以60滴/min滴加质量分数为30%的氢氧化钠溶液调节ph至8,分液取上清液,制备得到二硝基联苯四甲酰亚胺;随后加入二硝基联苯四甲酰亚胺质量0.07倍的钯碳催化剂,在3mpa、81℃下,以3m3/min通入二硝基联苯四甲酰亚胺质量3倍氢气,以800r/min搅拌3h,制备得到二氨基联苯四甲酰亚胺;在26℃和氩气保护条件下,将二氨基联苯四甲酰亚胺和碳酸二甲酯按质量比1:7混合,以500r/min搅拌30min,随后以4m3/min通入二氨基联苯四甲酰亚胺质量4倍的三光气,以11℃/min升温至95℃,继续搅拌5h,制备得到四甲酰亚胺联苯二异氰酸酯;在26℃下,以68s羊毛精梳条为羊毛纤维浸入羊毛纤维质量5倍的四甲酰亚胺联苯二异氰酸酯中,以60滴/min滴加羊毛纤维质量0.03倍的二月桂酸二丁基锡,将羊毛纤维使用拉伸速率为80%/min、捻度为3捻/10cm、拉伸率为100%的假捻拉伸装置进行拉伸至羊毛纤维细度降低4μm,再以500r/min搅拌25min,以4℃/min升温至85℃,继续搅拌3h,随后在氩气保护条件下,加入羊毛纤维质量3倍的4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮,继续升温至100℃,滴加羊毛纤维0.8倍的质量分数为17%的氢氧化钾溶液,继续搅拌2h,随后以4℃/min降温至26℃,60滴/min滴加质量分数为20%的盐酸溶液调节ph至7,继续搅拌15min,随后加入羊毛纤维质量0.007倍的碳酸铯,以4℃/min升温至40℃,继续搅拌9h,制备得到预处理的羊毛纤维;

40.(2)将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量3倍的质量分数为90%的硫酸溶液中,以400r/min搅拌30min,随后以4℃/min降温至4℃,加入羊毛纤网质量0.5倍的亚硝酸镍中,继续搅拌2h,再加入羊毛纤网质量0.2倍的钼酸铵,在160℃和氩气保护条件下继续搅拌3h,随后以60滴/min滴加质量分数为22%的氢氧化钠溶液调节ph至9,继续搅拌3h,随后在光照强度为4000lx的光照条件下放入水刺压力为70*105pa、水针密度18个/cm、水针直径为120μm的水刺装置中以0.5m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤4次,在20pa、50℃下真空干燥3h,制备得到1.6mm厚的防静电羊毛面料。

41.对比例1

42.对比例1与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:在55℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:1混合,以250r/min搅拌20min,随后以50滴/min滴加浓硝酸质量2倍的4-氯苯基-3-丁炔-2-酮,以

700r/min搅拌2h,随后以50滴/min滴加质量分数为25%的氢氧化钠溶液调节ph至7,分液取上清液,制备得到4-硝基氯苯基-3-丁炔-2-酮;随后加入4-硝基氯苯基-3-丁炔-2-酮质量0.06倍的钯碳催化剂,在2mpa、80℃下,以2.5m3/min通入4-硝基氯苯基-3-丁炔-2-酮质量2.5倍氢气,以700r/min搅拌2h,随后加入4-硝基氯苯基-3-丁炔-2-酮质量2.5倍的质量分数为25%的氢氧化钠溶液,以10℃/min升温至100℃,继续搅拌7h,制备得到4-氨基羟基苯基-3-丁炔-2-酮;在27℃和氩气保护条件下,将膦三基三丙酸和4-氨基羟基苯基-3-丁炔-2-酮按质量比1:0.7混合,以700r/min搅拌25min,随后加入膦三基三丙酸质量0.3倍的质量分数为98%的浓硫酸,以9.5℃/min升温至90℃,继续搅拌3h,制备得到4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮;在25℃和氩气保护条件下,以66s羊毛精梳条为羊毛纤维浸入羊毛纤维质量2倍的4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮,将羊毛纤维使用拉伸速率为75%/min、捻度为2.5捻/10cm、拉伸率为85%的假捻拉伸装置进行拉伸至羊毛纤维细度降低3μm,以3℃/min升温至95℃,滴加羊毛纤维0.7倍的质量分数为16%的氢氧化钾溶液,继续搅拌1.5h,随后以3℃/min降温至25℃,50滴/min滴加质量分数为15%的盐酸溶液调节ph至6,继续搅拌10min,随后加入羊毛纤维质量0.006倍的碳酸铯,以3℃/min升温至35℃,继续搅拌8h,制备得到预处理的羊毛纤维。其余制备步骤同实施例2。

43.对比例2

44.对比例2与实施例2的区别仅在于步骤(1)的不同,将步骤(1)修改为:在55℃和氩气保护条件下,将质量分数为68%的浓硝酸和质量分数为98%的浓硫酸按质量比1:1混合,以250r/min搅拌20min,随后以50滴/min滴加浓硝酸质量2倍的联苯四甲酰亚胺,以700r/min搅拌2h,随后以50滴/min滴加质量分数为25%的氢氧化钠溶液调节ph至7,分液取上清液,制备得到二硝基联苯四甲酰亚胺;随后加入二硝基联苯四甲酰亚胺质量0.06倍的钯碳催化剂,在2mpa、80℃下,以2.5m3/min通入二硝基联苯四甲酰亚胺质量2.5倍氢气,以700r/min搅拌2h,制备得到二氨基联苯四甲酰亚胺;在25℃和氩气保护条件下,将二氨基联苯四甲酰亚胺和碳酸二甲酯按质量比1:6混合,以400r/min搅拌25min,随后以3m3/min通入二氨基联苯四甲酰亚胺质量3.5倍的三光气,以10℃/min升温至90℃,继续搅拌4h,制备得到四甲酰亚胺联苯二异氰酸酯;在25℃下,以66s羊毛精梳条为羊毛纤维浸入羊毛纤维质量4倍的四甲酰亚胺联苯二异氰酸酯中,以50滴/min滴加羊毛纤维质量0.02倍的二月桂酸二丁基锡,将羊毛纤维使用拉伸速率为75%/min、捻度为2.5捻/10cm、拉伸率为85%的假捻拉伸装置进行拉伸至羊毛纤维细度降低3μm,再以400r/min搅拌20min,以3℃/min升温至80℃,继续搅拌2h,随后以3℃/min降温至25℃,50滴/min滴加质量分数为15%的盐酸溶液调节ph至6,继续搅拌10min,随后加入羊毛纤维质量0.006倍的碳酸铯,以3℃/min升温至35℃,继续搅拌8h,制备得到预处理的羊毛纤维。其余制备步骤同实施例2。

45.对比例3

46.对比例3与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量2倍的质量分数为80%的硫酸溶液中,以300r/min搅拌25min,随后在光照强度为3000lx的光照条件下放入水刺压力为60*105pa、水针密度16个/cm、水针直径为100μm的水刺装置中以0.4m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤3次,在15pa、40℃下真空干燥2.5h,制备得到1.4mm厚的防静电羊毛面料。其余制备步骤同实施例

2。

47.对比例4

48.对比例4与实施例2的区别仅在于步骤(2)的不同,将步骤(2)修改为:将预处理的羊毛纤维进行开松混合、梳理、交叉铺网,得到羊毛纤网;在室温和氩气保护条件下,将羊毛纤网浸入其质量2倍的质量分数为80%的硫酸溶液中,以300r/min搅拌25min,随后以3℃/min降温至2℃,加入羊毛纤网质量0.4倍的亚硝酸镍中,继续搅拌1.5h,再加入羊毛纤网质量0.15倍的钼酸铵,在150℃和氩气保护条件下继续搅拌2h,随后以50滴/min滴加质量分数为20%的氢氧化钠溶液调节ph至8,继续搅拌2h,随后放入水刺压力为60*105pa、水针密度16个/cm、水针直径为100μm的水刺装置中以0.4m/min的输网速度进行输网水刺,随后用乙醇和去离子水洗涤3次,在15pa、40℃下真空干燥2.5h,制备得到1.4mm厚的防静电羊毛面料。其余制备步骤同实施例2。

49.效果例

50.下表1给出了采用本发明实施例1至3与对比例1至4制备得到的防静电羊毛面料的抗皱性能、抗静电性能、防毡缩性能和防紫外线性能的分析结果。

51.表1

[0052] 褶皱回复角(

°

)电导率(s*cm-1

)毡缩百分比upf值实施例1196.3855.5248实施例2196.8915.4950实施例3196.5825.6049对比例1160.48614.3221对比例2195.810-5

~10-4

12.9625对比例3196.28010.6329对比例4196.7835.5830

[0053]

从表1中可发现实施例1、2、3制备得到的防静电羊毛面料的抗皱性能、抗静电性能、防毡缩性能和防紫外线性能较强;从实施例1、2、3和对比例1的实验数据比较可发现,使用四甲酰亚胺联苯二异氰酸酯制备预处理的羊毛纤维,可以在羊毛纤维内部形成聚氨酯网络,后续利用亚硝酸镍进行光辅助水刺工艺,可以形成酞菁镍膜层和苯并三唑,制备得到的防静电羊毛面料的抗皱性能、防毡缩性能和防紫外线性能较强;从实施例1、2、3和对比例2的实验数据可发现,使用4-膦三基三丙酸氨基苯酯基-3-丁炔-2-酮制备预处理的羊毛纤维,可以形成聚噻吩,后续利用亚硝酸镍进行光辅助水刺工艺,制备得到的防静电羊毛面料的抗静电性能、防毡缩性能和防紫外线性能较强;从实施例1、2、3和对比例3的实验数据可发现,利用亚硝酸镍制备防静电羊毛面料,可以形成酞菁镍膜层和苯并三唑,制备得到的防静电羊毛面料的防毡缩性能和防紫外线性能较强;从实施例1、2、3和对比例4实验数据可发现,使用光辅助水刺工艺制备防静电羊毛面料,可以形成苯并三唑,制备得到的防静电羊毛面料的防紫外线性能较强。

[0054]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。