1.本实用新型属于机械技术领域,涉及一种磨床,特别是一种磨床开式静压转台。

背景技术:

2.气体静压转台从工作方式来说,分开式静压转台和闭式静压转台。

3.其中,开式静压转台如中国专利库公开的一种大口径气体静压转台结构(申请号:201410083627.8),包括台面、下静压板、芯轴、壳体支座、电机安装座、力矩电机,台面通过芯轴与下静压板连接,壳体支座置于台面和电机安装座之间,力矩电机安装于电机安装座内,所述的芯轴包括定位芯轴和连接芯轴,台面、连接芯轴和下静压板固定连接为一体,所述的定位芯轴穿过连接芯轴的中心孔一端与台面的定位孔配合,另一端与下静压板的定位孔配合,所述的台面与壳体支座的接触面上设置上凹槽,上浮多孔质节流器置于上凹槽内,所述的壳体支座与下静压板的接触面设置下凹槽,下浮多孔质节流器置于下凹槽内,径向多孔质节流器安装于壳体支座和连接芯轴之间,力矩电机动子与下静压板连接,力矩电机定子通过电机安装座与壳体支座连接,圆盘编码器通过编码器安装座安装于力矩电机动子的空腔中,所述台面、芯轴、下静压板组成的“工字型”结构,所述的壳体支座尺寸与机床或测量机安装孔配合,所述的台面为花岗岩台面,所述的上浮多孔质节流器和下浮多孔质节流器均由24块扇形多孔质材料组成,并由钢制镶块隔开,所述的上浮多孔质节流器和下浮多孔质节流器高出壳体支座1mm,所述的径向多孔质节流器均布分压槽,且其外径带有1

°

锥角。

4.上述的转台使用时,上浮气体推动台面上浮后向外发散排出,其功能较为单一,存在资源浪费大的问题。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种可提高磨削质量的磨床开式静压转台。

6.本实用新型的目的可通过下列技术方案来实现:磨床开式静压转台,包括定位座、水平设置在定位座上方的工作台以及设置在定位座下方的电机,工作台和定位座之间竖直固定有气环套,气环套内竖直设有可上下滑动的芯轴,且芯轴由电机驱动转动,气环套内成型有气道一,且通过气道一排出的气体使芯轴具有下移趋势,其特征在于,工作台通过一圈沿芯轴周向均布的螺丝与芯轴固连,气环套内成型有具备进口和出口的气道二,气道二至少有两个并沿芯轴周向均布,气道二进口处于气环套外侧壁上,气道二出口朝上设置并正对工作台;工作台顶部设有与芯轴同轴的凹槽,凹槽底壁上竖直贯穿有一圈沿芯轴周向均布的通孔。

7.使用时,通过气道一排出的气体下压芯轴使其获得背压力,气道二排出的气体上浮工作台使其获得上浮力,两者共同起支撑转台承载的作用,大大提高了转台的承载能力。

8.工作台中心位置设置一圈呈竖直设置的通孔,气道二处排出的部分气体经通孔向

上排出,对工件磨削位置进行吹屑处理,不仅可降低磨削位置的温度,而且使磨削产生的废屑快速脱离工件,不聚集,以提高磨削质量。

9.在上述的磨床开式静压转台中,上述的工作台和气环套之间竖直设有与气环套同轴的护套,护套上端与工作台密封固连,护套下端套设在气环套上端,护套和气环套外侧壁之间存在环形间隙,且环形间隙的宽度为0.1mm~0.5mm。护套和气环套之间形成较小间隙,以减少气体四周发散量,加大气体通过通孔朝上排出量,提高吹屑能力,进一步提高磨削质量。

10.在上述的磨床开式静压转台中,工作台上成型有呈环状且与护套匹配的环形槽,且护套上端插嵌在环形槽中,以确保护套和工作台之间形成密封连接前提下,具有结构简单、安装方便的优点。

11.作为另一种方案,在上述的磨床开式静压转台中,护套和工作台焊接密封固连。

12.在上述的磨床开式静压转台中,工作台底部开设有与凹槽同轴的聚气槽,且通孔的下孔口设置在聚气槽底壁上。在工作台底部设置连通通孔的聚气槽,起聚气作用,使气体更易且顺畅地通过通孔排出,保障吹气效果。

13.在上述的磨床开式静压转台中,环形间隙的宽度为0.2mm。

14.与现有技术相比,本磨床开式静压转台具有以下优点:

15.1、工作台中心位置设置一圈呈竖直设置的通孔,气道二处排出的部分气体经通孔向上排出,对工件磨削位置进行吹屑处理,不仅可降低磨削位置的温度,而且使磨削产生的废屑快速脱离工件,不聚集,以提高磨削质量。

16.2、护套上端与工作台密封固连,护套下端和气环套之间形成较小间隙,以减少气体四周发散量,加大气体通过通孔朝上排出量,提高吹屑能力,进一步提高磨削质量。

附图说明

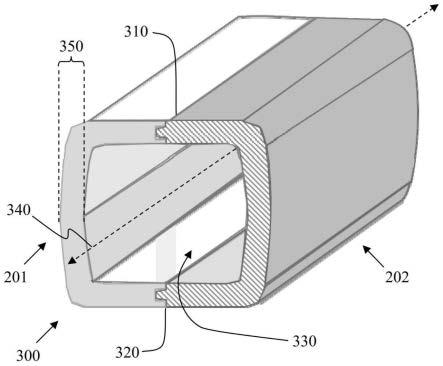

17.图1是磨床开式静压转台的立体结构示意图。

18.图2是磨床开式静压转台的剖视结构示意图。

19.图3是图2中a处的放大结构示意图。

20.图4是磨床开式静压转台在另一方向上的剖视结构示意图。

21.图中,1、定位座;2、工作台;2a、凹槽;2b、通孔;2c、聚气槽;3、气环套;3a、气道一;3b、气道二;3c、气道三;4、芯轴;4a、环形凸肩;5、电机;6、环形腔;7、连接座;8、螺栓;9、螺丝;10、护套;11、环形间隙。

具体实施方式

22.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

23.实施例一

24.如图1和图2所示,本磨床开式静压转台包括定位座1、工作台2、气环套3、芯轴4和电机5。

25.其中,

26.工作台2呈水平设置并处于定位座1上方;

27.气环套3呈竖直设置并处于定位座1和工作台2之间,气环套3和工作台2同轴布置,且气化套下端与定位座1固连。

28.芯轴4竖直设置在气环套3中,且芯轴4和气环套3同轴布置,此时,芯轴4外壁和气环套3内壁之间形成环形腔6。芯轴4可上下滑动,并由电机5驱动转动。具体来说,芯轴4和电机5之间设置连接座7,连接座7下端与电机5主轴固连,芯轴4下端通过连接结构与连接座7滑动连接。在本实施例中,连接结构包括竖直贯穿设置在连接座7上的台阶孔和开设在芯轴4上的螺纹孔,台阶孔有多个并沿芯轴4周向分布,螺纹孔和台阶孔数量相同且位置一一对应,每个台阶孔内均设有螺栓8,螺栓8杆部旋入对应螺纹孔,螺栓8头部外径大于台阶孔台阶面内径。

29.如图2和图4所示,气环套3内成型有气道一3a、气道二3b和气道三3c,且气道一3a、气道二3b和气道三3c的进口均设置在气环套3外壁上。其中,芯轴4外壁上成型有环形凸肩4a,气道一3a的出口朝下设置并正对环形凸肩4a设置,此时,通过气道一3a排出的气体使芯轴4具有下移趋势。工作台2通过一圈沿芯轴4周向均布的螺丝9与芯轴4固连,气道二3b的出口朝上设置并正对工作台2,此时,通过气道一3a排出的气体使芯轴4具有上移趋势,此时,气道一3a和气道二3b配合实现工作台2轴向限位。气道三3c的出口连通上述环形腔6,以通过往环形腔6内输入气体对芯轴4进行包裹,实现工作台2的径向限位,确保电机5平稳带动工作台2转动。

30.优选气道一3a、气道二3b和气道三3c均至少有两个并均沿气环套3周向均布。实际产品中,气道一3a、气道二3b和气道三3c的数量均为2个。

31.如图1和图2所示,工作台2顶部设有与芯轴4同轴的凹槽2a,凹槽2a底壁上竖直贯穿有一圈沿芯轴4周向均布的通孔2b。进一步说明,工作台2底部开设有与凹槽2a同轴的聚气槽2c,且通孔2b的下孔口设置在聚气槽2c底壁上。在工作台2底部设置连通通孔2b的聚气槽2c,起聚气作用,使气体更易且顺畅地通过通孔2b排出,保障吹气效果。优选通孔2b的类型为圆孔。

32.进一步说明,如图2和图3所示,工作台2和气环套3之间竖直设有与气环套3同轴的护套10,护套10上端与工作台2密封固连,护套10下端套设在气环套3上端,护套10和气环套3外侧壁之间存在环形间隙11,且环形间隙11的宽度为0.1mm~0.5mm。护套10和气环套3之间形成较小间隙,以减少气体四周发散量,加大气体通过通孔2b朝上排出,提高吹屑能力,进一步提高磨削质量。

33.其中,

34.护套10和工作台2连接方式如下:工作台2上成型有呈环状且与护套10匹配的环形槽,且护套10上端插嵌在环形槽中,以确保护套10和工作台2之间形成密封连接前提下,具有结构简单、安装方便的优点。

35.优选环形间隙11的宽度为0.2mm。

36.使用时,通过气道一3a排出的气体下压芯轴4使其获得背压力,气道二3b排出的气体上浮工作台2使其获得上浮力,两者共同起支撑转台承载的作用,大大提高了转台的承载能力。工作台2中心位置设置一圈呈竖直设置的通孔2b,气道二3b处排出的部分气体经通孔2b向上排出,对工件磨削位置进行吹屑处理,使磨削产生的废屑快速脱离工件,不聚集,以提高磨削质量。

37.实施例二

38.本实施例二的结构和原理同实施例一基本相同,不一样的地方在于:护套10和工作台2焊接密封固连。

39.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。