1.本实用新型涉及生物质利用技术领域,具体为一种生物质气化制航煤装置。

背景技术:

2.随着我国经济的持续稳定增长,航空业发展迅速,我国已成为世界上第二大航空国,对航空煤油(简称航煤)的需求量也在逐年增加。目前,作为航空涡轮发动机燃料的航煤(一般指c8~c16的烷烃类),主要是使用常减压蒸馏装置对原油进行初步加工,再将分馏产品进行催化裂化等二次加工制得。但随着能源与环境问题的凸显,尤其是全球温室效应的加剧,同时为了实现航空业可持续发展,寻求和开发新能源成为研究重点。由于生物质原料易得、可再生、污染少等优点,生物航煤的开发已经得到世界许多国家的普遍重视。

3.生物质航煤以油脂或农林废弃物等可再生资源为原料,制造时需要吸收大气中的co2,而燃烧时会产生co2排至大气,在制造和燃烧过程中,部分co2处于循环状态,所以生物质航煤的制造和使用具有减排作用。与传统航煤相比,生物质航煤在生产过程中可降低80%以上的co2排放量,最高可达98%。

4.生物质制备航煤与煤的加工路线相似,原料需要气化、变换、净化、和油品合成的过程。常见生物质航煤生产工艺主要包括加氢法、气化-费托合成法、生物质热裂解和催化裂解法等,其中加氢法和气化-费托合成法较为常用。由于生物质原料来源的复杂及技术特点,制备的航煤产品中成分较为复杂,除了c8~c16的烷烃类外,还有其他数量的多碳链液体产品,导致后续提纯工艺复杂,急需开发一种合成工艺简单,液体产品中满足有效航燃比例高的工艺。

技术实现要素:

5.本实用新型所解决的技术问题在于提供一种生物质气化制航煤装置,以解决上述背景技术中提出的问题。

6.本实用新型所解决的技术问题采用以下技术方案来实现:一种生物质气化制航煤装置,包括:载体加热单元、热解气化单元、蓄热裂解单元、合成分离单元,所述热解气化单元将生物质进行气化热解,并将热解后的气体进行气固分离,分别输送到载体加热单元、蓄热裂解单元,蓄热裂解单元将裂解后的合成气输送到合成分离单元,经过合成分离单元得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

7.所述载体加热单元包括载体加热炉、旋风分离器a、载体控制阀、蒸汽锅炉,所述载体加热炉上端一侧连接旋风分离器a,旋风分离器a下端连接载体控制阀、上端连接于蒸汽锅炉。

8.所述热解气化单元包括流化床气化炉、旋风分离器b、返料器、生物质加料装置,所述流化床气化炉顶部连接载体控制阀、上端一侧连接旋风分离器b、中下部一侧连接生物质加料装置;旋风分离器b下端连接返料器、上端通过管道连接燃气换向阀,载体加热炉下部一侧与返料器连接。

9.所述蓄热裂解单元包括蓄热裂解装置a、蓄热裂解装置b、鼓风机、空气换向阀、燃气换向阀、合成气换向阀、烟气换向阀和换热器,蓄热裂解装置a高温烟气出口、蓄热裂解装置b高温烟气出口连接烟气换向阀,烟气换向阀通过管道与载体加热炉底部相连;蓄热裂解装置a、蓄热裂解装置b上端设有空气换向阀、燃气换向阀、驰放气换向阀,空气换向阀通过管道连接于鼓风机,燃气换向阀通过管道连接于旋风分离器b,驰放气换向阀通过管道连接于换热器,蓄热裂解装置a合成气出口、蓄热裂解装置b合成气出口均连接合成气换向阀,合成气换向阀通过管道与换热器相连接。

10.所述合成分离单元包括净化装置、合成气压缩机、高温变换装置、酸性气体去除装置、芳烃化装置、一级加氢装置、二级加氢装置、航油分离装置,蒸汽锅炉的蒸汽出口通过管道分别与流化床气化炉底部和高温变换装置蒸汽入口相连;合成气压缩机出气口连接于高温变换装置下端一侧进气口,合成气压缩机进气口一侧的管道上设有净化装置,净化装置通过管道与换热器合成气出口相连接,高温变换装置上端一侧连接于酸性气体去除装置入口,酸性气体去除装置下游依次连接有芳烃化装置、一级加氢装置、二级加氢装置、航油分离装置,航油分离装置驰放气出口通过管道与换热器连接。

11.与现有技术相比,本实用新型的有益效果是:

12.(1)采用双流化床气化系统进行气化,原料适应性强,产生的高温合成气中h2含量较高,减少了后续合成压力。

13.(2)通过蓄热裂解单元,将驰放气作为燃料使用加热蓄热装置,为ch4、焦油裂解提供能量,并联产蒸汽,提高了系统热效率。

附图说明

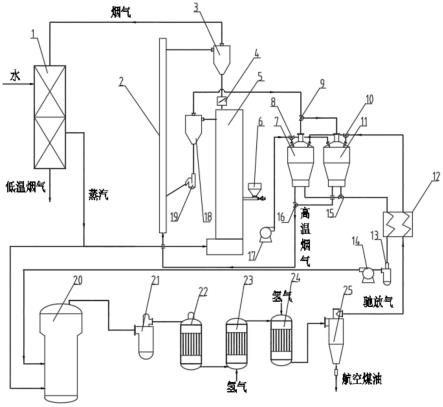

14.图1为本实用新型的装置结构示意图。

15.图中:1、蒸汽锅炉,2、载体加热炉,3、旋风分离器a ,4、载体控制阀,5、流化床气化炉,6、生物质加料装置,7、蓄热裂解装置a,8、空气换向阀,9、燃气换向阀,10、驰放气换向阀,11、蓄热裂解装置b,12、换热器,13、净化装置,14、合成气压缩机,15、合成气换向阀,16、烟气换向阀,17、鼓风机,18、旋风分离器b,19、返料器,20、高温变换装置,21、酸性气体去除装置,22、芳烃化装置,23、一级加氢装置,24、二级加氢装置,25、航油分离装置。

具体实施方式

16.为了使本实用新型的实现技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型,在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以两个元件内部的连通。

17.如图1所示,一种生物质气化制航煤装置,包括:一种生物质气化制航煤装置,包括:载体加热单元、热解气化单元、蓄热裂解单元、合成分离单元,所述热解气化单元将生物质进行气化热解,并将热解后的气体进行气固分离,分别输送到载体加热单元、蓄热裂解单元,蓄热裂解单元将裂解后的合成气输送到合成分离单元,经过合成分离单元得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

18.所述载体加热单元包括载体加热炉2、旋风分离器a3、载体控制阀4、蒸汽锅炉1,所述载体加热炉2上端一侧连接旋风分离器a3,旋风分离器a3下端连接载体控制阀4、上端连接于蒸汽锅炉1。

19.所述热解气化单元包括流化床气化炉5、旋风分离器b18、返料器19、生物质加料装置6,所述流化床气化炉5顶部连接载体控制阀4、上端一侧连接旋风分离器b18、中下部一侧连接生物质加料装置6;旋风分离器b18下端连接返料器19、上端通过管道连接燃气换向阀9,载体加热炉2下部一侧与返料器19连接。

20.所述蓄热裂解单元包括蓄热裂解装置a7、蓄热裂解装置b11、鼓风机17、空气换向阀8、燃气换向阀9、合成气换向阀15、烟气换向阀16和换热器12,蓄热裂解装置a7高温烟气出口、蓄热裂解装置b11高温烟气出口连接烟气换向阀16,烟气换向阀16通过管道与载体加热炉2底部相连;蓄热裂解装置a7、蓄热裂解装置b11上端设有空气换向阀8、燃气换向阀9、驰放气换向阀10,空气换向阀8通过管道连接于鼓风机17,燃气换向阀9通过管道连接于旋风分离器b18,驰放气换向阀10通过管道连接于换热器12,蓄热裂解装置a7合成气出口、蓄热裂解装置b11合成气出口均连接合成气换向阀15,合成气换向阀15通过管道与换热器12相连接。

21.所述合成分离单元包括净化装置13、合成气压缩机14、高温变换装置20、酸性气体去除装置21、芳烃化装置22、一级加氢装置23、二级加氢装置24、航油分离装置25,蒸汽锅炉1的蒸汽出口通过管道分别与流化床气化炉5底部和高温变换装置20蒸汽入口相连;合成气压缩机14出气口连接于高温变换装置20下端一侧进气口,合成气压缩机14进气口一侧的管道上设有净化装置13,净化装置13通过管道与换热器12合成气出口相连接,高温变换装置20上端一侧连接于酸性气体去除装置21入口,酸性气体去除装置21下游依次连接有芳烃化装置22、一级加氢装置23、二级加氢装置24、航油分离装置25,航油分离装置25驰放气出口通过管道连接换热器12。

22.一种生物质气化制航煤方法,包括以下步骤:

23.1)通过生物质加料装置6向流化床气化炉5内加入生物质原料,生物质原料在由载体加热炉2输送过来的高温热载体加热情况下,与蒸汽锅炉1输送过来的高温蒸汽发生热解气化反应,生成含h2、co、ch4、co2、焦油和水蒸气的高温燃气;热载体被高温燃气携带进入旋风分离器b18实现气固分离,高温燃气进入蓄热裂解单元,热载体通过返料器19进入载体加热炉2;

24.2)在载体加热炉2内,热载体被蓄热裂解单元出来的高温烟气加热,并被高温烟气携带进入旋风分离器a3实现气固分离,热载体通过载体控制阀4进入流化床气化炉5,高温烟气通过蒸汽锅炉1降温后排出,水在蒸汽锅炉1与高温烟气热交换生成高温蒸汽;

25.3)从航油分离装置25出来的的驰放气在换热器12被加热后,首先通过驰放气换向阀10进入蓄热裂解装置a中,与鼓风机17送出的经过空气换向阀8出口的空气发生燃烧反应,将蓄热裂解装置a7加热,燃烧产生的烟气通过烟气换向阀16后输送至载体加热炉2;在蓄热裂解装置a7完成蓄热后,切换驰放气换向阀10、空气换向阀8、烟气换向阀16,驰放气和空气停止通入蓄热裂解装置a7,开始通入蓄热裂解装置b11中,燃烧加热蓄热裂解装置b11,产生热烟气通过烟气换向阀16进入载体加热炉2。在蓄热裂解装置a7蓄热完成后,来自旋风分离器b18的高温燃气输送入蓄热裂解装置a7内,在高温加热的作用下,高温燃气中的ch4、

焦油与水蒸气在蓄热裂解装置a7内发生重整反应,生成co和h2,并通过合成气换向阀15进入换热器12。

26.4)高温合成气经换热器12降温后通过净化装置13去掉灰尘等杂质,然后经合成气压缩机14升压后送入高温变换装置20,在催化剂作用下,来自蒸汽锅炉1的高温蒸汽与高温合成气中的co发生变换反应,生成co2和h2,使合成气中的c、h的摩尔比达到合适比例,通过酸性气体去除装置21去除二氧化碳等酸性气体,然后输送至芳烃化装置22。

27.5)在分子筛催化剂作用下,合成气中的co和h2在芳烃化装置22内发生芳构化反应生成单环芳烃或双环芳烃,然后输送至一级加氢装置23和二级加氢装置24内,芳烃在加氢情况下,生成以碳原子数量为8-16的航空煤油产品,经过航油分离装置25后,得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

28.当蓄热裂解装置a7降低至一定温度,切换燃气换向阀9、合成气换向阀15,将高温燃气通入加热完成的蓄热裂解装置b11中,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置b11内发生重整反应,全部生成co和h2,并通过合成气换向阀15进入换热器12,与此同时驰放气换向阀10、空气换向阀8和烟气换向阀15进行切换,重新加热蓄热裂解装置a7。

29.在蓄热裂解装置b11降低至一定温度,切换燃气换向阀9、合成气换向阀15,将燃气通入完成蓄热的蓄热裂解装置a7中,与此同时驰放气换向阀9、空气换向阀8和烟气换向阀16进行切换,加热蓄热裂解装置b11。两台蓄热裂解装置定时切换,交替蓄热、放热,实现燃气中的ch4、焦油与水蒸气发生高温裂解生成co和h2,燃气转化成为co、h2和co2为主的高温合成气。

30.具体的:合成气中的c、h的摩尔比达到1:3-1:1的比例。目的在于:降低后续航煤合成难度。

31.具体的:载体加热炉2炉内温度为900~1250℃,流化床气化炉5炉内温度为800~1100℃;蓄热裂解装置a7、蓄热裂解装置b11蓄热完成温度1100~1500℃,蓄热裂解装置a7、蓄热裂解装置b11放热完成温度950~1400℃。目的在于:为ch4、焦油的完全裂解提供足够的热量和反应温度,保障反应的稳定进行。

32.具体的:芳烃化装置22运行温度为250-550℃,压力为2-5.5mpa,所用催化剂由aip0分子筛和负载在其上的包含单一及组合的镍、锌、镓、铝、钼、铂和铜这些改性金属组成,改性金属的含量为所述催化剂总质量的 0.15-25%。一级加氢装置23和二级加氢装24运行温度为350-470℃,压力为3-4.5mpa,所用催化剂由usy型分子筛和负载在其上的包含两种及以上组合的锰、镍、钒、银和铜这些改性金属组成,改性金属的含量为所述催化剂总质量的2.1-17.5%。目的在于:降低反应活化能,加快反应速率,并提供合适的反应温度和反应压力,保障反应的稳定进行。

33.实施例1

34.通过生物质加料装置6向流化床气化炉5内加入玉米秸秆,玉米秸秆在由运行温度为980℃的载体加热炉2输送过来的高温热载体加热情况下,与蒸汽锅炉1输送过来的高温蒸汽发生热解气化反应,流化床气化炉5炉内温度为850℃,生成含h2、co、ch4、co2、焦油和水蒸气的高温燃气;热载体被高温燃气携带进入旋风分离器b11实现气固分离,高温燃气进入蓄热裂解单元,热载体通过返料器19进入载体加热炉2;

35.在载体加热炉2内,热载体被蓄热裂解单元出来的高温烟气加热,并被高温烟气携带进入旋风分离器a3实现气固分离,载体通过载体控制阀4进入流化床气化炉5,高温烟气通过蒸汽锅炉1降温后排出,水在蒸汽锅炉1与高温烟气热交换生成高温蒸汽;

36.从航油分离装置25出来的的驰放气在换热器12被加热后,首先通过驰放气换向阀10进入蓄热裂解装置a中,与鼓风机17送出的经过空气换向阀8出口的空气发生燃烧反应,将蓄热裂解装置a7加热,燃烧产生的烟气通过烟气换向阀16后输送至载体加热炉2;在蓄热裂解装置a7完成蓄热后,蓄热裂解装置a7蓄热完成温度为1430℃,切换驰放气换向阀10、空气换向阀8、烟气换向阀16,驰放气和空气停止通入蓄热裂解装置a7,开始通入蓄热裂解装置b11中,燃烧加热蓄热裂解装置b11,产生热烟气通过烟气换向阀16进入载体加热炉2。在蓄热裂解装置a7蓄热完成后,蓄热裂解装置b11蓄热完成温度为1430℃,来自旋风分离器b18的高温燃气输送入蓄热裂解装置a7内,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置a7内发生重整反应,生成co和h2,并通过合成气换向阀15进入换热器12。

37.当蓄热裂解装置a7降低至1050℃;温度,切换燃气换向阀9、合成气换向阀15,将高温燃气通入加热完成的蓄热裂解装置b11中,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置b11内发生重整反应,全部生成co和h2,并通过合成气换向阀15进入换热器12。与此同时驰放气换向阀10、空气换向阀8和烟气换向阀15进行切换,重新加热蓄热裂解装置a7。在蓄热裂解装置b11降低至1050℃,切换燃气换向阀、合成气换向阀,将燃气通入完成蓄热的蓄热裂解装置a7中,与此同时驰放气换向阀9、空气换向阀8和烟气换向阀16进行切换,加热蓄热裂解装置b11。两台蓄热裂解装置定时切换,交替蓄热、放热,实现燃气中的ch4、焦油与水蒸气发生高温裂解生成co和h2,燃气转化成为co、h2和co2为主的高温合成气,合成气中的c、h的摩尔比达到1:2.5的比例。

38.高温合成气经换热器12降温后通过净化装置13去掉灰尘等杂质,然后经合成气压缩机14升压后送入高温变换装置20,在催化剂作用下,来自蒸汽锅炉1的高温蒸汽与高温合成气中的co发生变换反应,生成co2和h2,使合成气中的c、h的摩尔比达到合适比例,通过酸性气体去除装置21去除二氧化碳等酸性气体,然后输送至芳烃化装置22。

39.在aip0分子筛和负载在其上的含量为13.2%的镍和镓的分子筛催化剂作用下,合成气中的co和h2在芳烃化装置22内发生芳构化反应生成单环芳烃和双环芳烃,芳烃化装置22运行温度为290℃,压力为3.5mpa,然后输送至一级加氢装置23和二级加氢装置24内,一级加氢装置23的运行压力为3.95mpa,温度为420℃,二级加氢装24运行温度为运行压力为3.82mpa,温度为410℃,一级加氢装置23和二级加氢装置24所用催化剂均为由usy型分子筛和负载在钒、银和铜这些改性金属组成,改性金属的含量为所述催化剂总质量的 3.5%。

40.芳烃在加氢情况下,生成以碳原子数量为8-16的航空煤油产品,经过航油分离装置25后,得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

41.实施例2

42.通过生物质加料装置6向流化床气化炉5内加入木屑,木屑在由运行温度为1090℃的载体加热炉2输送过来的高温热载体加热情况下,与蒸汽锅炉1输送过来的高温蒸汽发生热解气化反应,流化床气化炉5炉内温度为970℃,生成含h2、co、ch4、co2、焦油和水蒸气的高温燃气;热载体被高温燃气携带进入旋风分离器b11实现气固分离,高温燃气进入蓄热裂解

单元,热载体通过返料器19进入载体加热炉2;

43.在载体加热炉2内,热载体被蓄热裂解单元出来的高温烟气加热,并被高温烟气携带进入旋风分离器a3实现气固分离,载体通过载体控制阀4进入流化床气化炉5,高温烟气通过蒸汽锅炉1降温后排出,水在蒸汽锅炉1与高温烟气热交换生成高温蒸汽;

44.从航油分离装置25出来的的驰放气在换热器12被加热后,首先通过驰放气换向阀10进入蓄热裂解装置a中,与鼓风机17送出的经过空气换向阀8出口的空气发生燃烧反应,将蓄热裂解装置a7加热,燃烧产生的烟气通过烟气换向阀16后输送至载体加热炉2;在蓄热裂解装置a7完成蓄热后,蓄热裂解装置a7蓄热完成温度为1380℃,切换驰放气换向阀10、空气换向阀8、烟气换向阀16,驰放气和空气停止通入蓄热裂解装置a7,开始通入蓄热裂解装置b11中,燃烧加热蓄热裂解装置b11,产生热烟气通过烟气换向阀16进入载体加热炉2。在蓄热裂解装置a7蓄热完成后,蓄热裂解装置b11蓄热完成温度为1380℃,来自旋风分离器b18的高温燃气输送入蓄热裂解装置a7内,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置a7内发生重整反应,生成co和h2,并通过合成气换向阀15进入换热器12。

45.当蓄热裂解装置a7降低至1210℃;温度,切换燃气换向阀9、合成气换向阀15,将高温燃气通入加热完成的蓄热裂解装置b11中,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置b11内发生重整反应,全部生成co和h2,并通过合成气换向阀15进入换热器12。与此同时驰放气换向阀10、空气换向阀8和烟气换向阀15进行切换,重新加热蓄热裂解装置a7。在蓄热裂解装置b11降低至1210℃,切换燃气换向阀、合成气换向阀,将燃气通入完成蓄热的蓄热裂解装置a7中,与此同时驰放气换向阀9、空气换向阀8和烟气换向阀16进行切换,加热蓄热裂解装置b11。两台蓄热裂解装置定时切换,交替蓄热、放热,实现燃气中的ch4、焦油与水蒸气发生高温裂解生成co和h2,燃气转化成为co、h2和co2为主的高温合成气,合成气中的c、h的摩尔比达到1:1.9的比例。

46.高温合成气经换热器12降温后通过净化装置13去掉灰尘等杂质,然后经合成气压缩机14升压后送入高温变换装置20,在催化剂作用下,来自蒸汽锅炉1的高温蒸汽与高温合成气中的co发生变换反应,生成co2和h2,使合成气中的c、h的摩尔比达到合适比例,通过酸性气体去除装置21去除二氧化碳等酸性气体,然后输送至芳烃化装置22。

47.在aip0分子筛和负载在其上的含量为9.2%的钼和铂的分子筛催化剂作用下,合成气中的co和h2在芳烃化装置22内发生芳构化反应生成单环芳烃和双环芳烃,芳烃化装置22运行温度为350℃,压力为3.9mpa,然后输送至一级加氢装置23和二级加氢装置24内,一级加氢装置23的运行压力为3.95mpa,温度为390℃,二级加氢装24运行温度为运行压力为3.28mpa,温度为380℃,一级加氢装置23和二级加氢装置24所用催化剂均为由usy型分子筛和负载在钒和铜这些改性金属组成,改性金属的含量为所述催化剂总质量的 8.5%。

48.芳烃在加氢情况下,生成以碳原子数量为8-16的航空煤油产品,经过航油分离装置25后,得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

49.实施例3

50.通过生物质加料装置6向流化床气化炉5内加入稻壳,稻壳在由运行温度为1020℃的载体加热炉2输送过来的高温热载体加热情况下,与蒸汽锅炉1输送过来的高温蒸汽发生热解气化反应,流化床气化炉5炉内温度为930℃,生成含h2、co、ch4、co2、焦油和水蒸气的高

温燃气;热载体被高温燃气携带进入旋风分离器b11实现气固分离,高温燃气进入蓄热裂解单元,热载体通过返料器19进入载体加热炉2;

51.在载体加热炉2内,热载体被蓄热裂解单元出来的高温烟气加热,并被高温烟气携带进入旋风分离器a3实现气固分离,载体通过载体控制阀4进入流化床气化炉5,高温烟气通过蒸汽锅炉1降温后排出,水在蒸汽锅炉1与高温烟气热交换生成高温蒸汽;

52.从航油分离装置25出来的的驰放气在换热器12被加热后,首先通过驰放气换向阀10进入蓄热裂解装置a中,与鼓风机17送出的经过空气换向阀8出口的空气发生燃烧反应,将蓄热裂解装置a7加热,燃烧产生的烟气通过烟气换向阀16后输送至载体加热炉2;在蓄热裂解装置a7完成蓄热后,蓄热裂解装置a7蓄热完成温度为1360℃,切换驰放气换向阀10、空气换向阀8、烟气换向阀16,驰放气和空气停止通入蓄热裂解装置a7,开始通入蓄热裂解装置b11中,燃烧加热蓄热裂解装置b11,产生热烟气通过烟气换向阀16进入载体加热炉2。在蓄热裂解装置a7蓄热完成后,蓄热裂解装置b11蓄热完成温度为1360℃,来自旋风分离器b18的高温燃气输送入蓄热裂解装置a7内,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置a7内发生重整反应,生成co和h2,并通过合成气换向阀15进入换热器12。

53.当蓄热裂解装置a7降低至1170℃;温度,切换燃气换向阀9、合成气换向阀15,将高温燃气通入加热完成的蓄热裂解装置b11中,在高温加热的作用下,高温燃气中的ch4、焦油与水蒸气在蓄热裂解装置b11内发生重整反应,全部生成co和h2,并通过合成气换向阀15进入换热器12。与此同时驰放气换向阀10、空气换向阀8和烟气换向阀15进行切换,重新加热蓄热裂解装置a7。在蓄热裂解装置b11降低至1170℃,切换燃气换向阀、合成气换向阀,将燃气通入完成蓄热的蓄热裂解装置a7中,与此同时驰放气换向阀9、空气换向阀8和烟气换向阀16进行切换,加热蓄热裂解装置b11。两台蓄热裂解装置定时切换,交替蓄热、放热,实现燃气中的ch4、焦油与水蒸气发生高温裂解生成co和h2,燃气转化成为co、h2和co2为主的高温合成气,合成气中的c、h的摩尔比达到1:1.5的比例。

54.高温合成气经换热器12降温后通过净化装置13去掉灰尘等杂质,然后经合成气压缩机14升压后送入高温变换装置20,在催化剂作用下,来自蒸汽锅炉1的高温蒸汽与高温合成气中的co发生变换反应,生成co2和h2,使合成气中的c、h的摩尔比达到合适比例,通过酸性气体去除装置21去除二氧化碳等酸性气体,然后输送至芳烃化装置22。

55.在aip0分子筛和负载在其上的含量为6.8%的镓和铝的分子筛催化剂作用下,合成气中的co和h2在芳烃化装置22内发生芳构化反应生成单环芳烃和双环芳烃,芳烃化装置22运行温度为330℃,压力为3.8mpa,然后输送至一级加氢装置23和二级加氢装置24内,一级加氢装置23的运行压力为3.95mpa,温度为370℃,二级加氢装24运行温度为运行压力为3.08mpa,温度为350℃,一级加氢装置23和二级加氢装置24所用催化剂均为由usy型分子筛和负载在钒和银这些改性金属组成,改性金属的含量为所述催化剂总质量的 9.5%。

56.芳烃在加氢情况下,生成以碳原子数量为8-16的航空煤油产品,经过航油分离装置25后,得到纯净的航空煤油和驰放气,驰放气进入蓄热裂解单元为系统提供能量。

57.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还

会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型的要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。