1.本实用新型涉及换热器技术领域,尤其涉及不锈钢换热器及燃气热水器。

背景技术:

2.不锈钢换热器具有防腐抗垢的特性,对流经燃气热水器的水质不会产生影响,更适合长期预热状态下小火运行,与磷脱氧铜材质的换热器相比,相同升数的不锈钢换热器生产成本更低。

3.现有燃气热水器在小负荷状态下燃烧、供暖出水温度比较低、空气湿度比较大的恶劣工况下工作时,会产生冷凝水,容易腐蚀换热器,析出的冷凝水低落低落会影响燃烧器的燃烧性能;且现有的换热器体积较大,生产制造成本高,还存在对烟气的热利用效率低,导致燃气热水器的能耗高的缺点。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术的缺陷,提供一种不锈钢换热器及燃气热水器。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.本实用新型提供一种不锈钢换热器,包括多个换热管和多个弯接头,所述换热管由不锈钢材质制成,多个所述换热管通过所述弯接头连接形成单向导通的流道,所述流道开口端分别为进水端和出水端,所述不锈钢换热器还包括旁通管,所述旁通管的一端与所述出水端连通,所述旁通管的另一端与所述进水端连通,所述旁通管用于将部分进水直接引到出水端,以使流道内水温升高和/或出水端的出水温度降低。

7.在本方案中,利用弯接头将多个换热管连接形成单向导通的流道,并设置连通进水端和所述出水端的旁通管,将部分进水直接引到出水端,降低流道内水流量,从而使换热管内的水温升高,换热管壁温度高于露点温度防止换热过程中换热管表面产生冷凝水,而且进水和出水混合,能够降低出水温度,防止出水温度过高。

8.较佳地,多个所述换热管分层布置,通过弯接头将每层中换热管的端部两两连通形成流道段,相邻两层的流道段通过弯接头连通形成所述流道。

9.在本方案中,将换热管分层设置,每层设置多个换热管,能够有效提高空间利用率,减小换热器的体积,两层换热通道也通过弯接头连通,使换热管形成单向导通的流道。

10.较佳地,所述进水端设置在靠近热源的一侧,且所述出水端位于所述进水端上部。

11.在本方案中,将进水端设置在靠近热源的一侧,并将出水端设置在进水端的上部,形成下进上出的结构,热源先与冷水管端连接的换热管换热后再与出水端连接的换热管进行换热,有利于提高不锈钢换热器的换热效率。

12.较佳地,所述不锈钢换热器还包括框体,所述框体两端设置有多个安装孔,所述安装孔与所述换热管相匹配,用于安装所述换热管。

13.在本方案中,设置框体,在框体两端开设安装孔,将换热管设置在外壳框架体内实

现换热管固定以及利用外壳框架对换热管进行保护。

14.较佳地,所述框体包括外壳、法兰,所述外壳的表面设置有与所述法兰面相配合的延伸边,所述法兰固定在所述延伸边上。

15.在本方案中,在外壳上设置法兰增加壳体的强度,在外壳上的表面设置与所述法兰面相配合的延伸边,额外增加固定连接位置。

16.较佳地,所述弯接头采用不锈钢制成。

17.在本方案中,弯接头采用不锈钢制成,表面光滑,耐腐蚀性好,可靠性好。

18.较佳地,所述弯接头与所述换热管焊接连接,所述换热管的中部位于所述外壳内,所述换热管的端部伸出所述外壳并与所述弯接头焊接连接。

19.在本方案中,将弯接头与所述换热管的焊接部设置在所述框体外部能够方便焊接,且在后续使或加工过程中出现焊接不良或漏水问题能够及时发现并方便焊接,避免水噪现象发生。

20.较佳地,所述换热管为翅片管或所述换热管上设置有翅片结构。

21.在本方案中,采用翅片管或在换热管表面设置翅片结构能够增强换热管与热源的接触面积从而提高换热管与热源的换热效果。

22.较佳地,所述进水端和所述出水端均位于所述框体外部,并且所述进水端和所述出水端分别连接有进水管和出水管。

23.在本方案中,将进水管和出水管分别连接在进水端和所述出水端,通过进水管和出水管将不锈钢换热器与其他结构连接。

24.本实用新型还提供一种燃气热水器,该燃气热水器包括前述的不锈钢换热器。

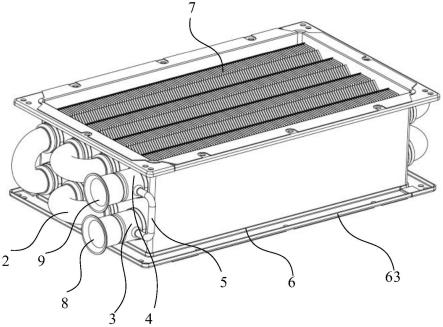

25.本实用新型的积极进步效果在于:不锈钢换热器包括多个换热管和多个弯接头,利用弯接头将多个换热管连接形成单向导通的流道,所述流道开口端分别为进水端和出水端,所述不锈钢换热器还包括旁通管,所述旁通管的一端与所述出水端连通,所述旁通管的另一端与所述进水端连通,所述旁通管用于将部分进水直接引到出水端,降低流道内水流量,从而使换热管内的水温升高,换热管壁温度高于露点温度防止换热过程中换热管表面产生冷凝水,而且进水和出水混合,能够降低出水温度,防止出水温度过高。

附图说明

26.图1为本实用新型一实施例的不锈钢换热器的结构示意图。

27.图2为本实用新型另一实施例的不锈钢换热器的爆炸图。

28.附图标记说明

29.换热管1

30.弯接头2

31.进水端3

32.出水端4

33.旁通管5

34.框体6

35.安装孔61

36.外壳62

37.法兰63

38.延伸边64

39.翅片7

40.进水管8

41.出水管9

具体实施方式

42.下面举个较佳实施例,并结合附图1-2来更清楚完整地说明本实用新型。

43.如图1-2所示,本实用新型提供一种不锈钢换热器,包括多个换热管1和多个弯接头2,换热管1由不锈钢材质制成,多个换热管1通过弯接头2连接形成单向导通的流道,流道开口端分别为进水端3和出水端4,不锈钢换热器还包括旁通管5,旁通管5的一端与出水端4连通,旁通管5的另一端与进水端3连通,旁通管5用于将部分进水直接引到出水端4,使流道内水温升高和/或出水端4的出水温度降低。利用弯接头2将多个换热管1连接形成单向导通的流道,并设置连通进水端3和出水端4的旁通管5,将部分进水直接引到出水端4,降低流道内水流量,从而使换热管1内的水温升高,换热管1壁温度高于露点温度防止换热过程中换热管1表面产生冷凝水,而且进水和出水混合,还能在出水管9温度较高时,降低出水温度,防止出水温度过高,满足用户需求。

44.如图1所示,多个换热管1分层布置,通过弯接头2将每层中换热管1的端部两两连通形成流道段,相邻两层的流道段通过弯接头2连通形成流道。将换热管1分层设置,每层设置多个换热管1,能够有效提高空间利用率,减小换热器的体积,两层换热通道也通过弯接头2连通,使换热管1形成单向导通的流道。图1中示出了换热管1分上下两层来排布,其中上层和下层分别布置4根换热管1,下层排布的换热管1的端部通过弯接头2两两连通形成位于下层的流道段,同样上层的换热管1也通过弯接头2连通形成位于上层的流道段,下层的流道段通过弯接头2连通上层的流道段,形成流道,但是本实用新型换热管1的排布并不局限与上下两层排布,可以根据需要排布为其他数量层的排布结构,每层换热管1的数量也可根据实际需要进行选择并不局限于4根。

45.较佳地,进水端3设置在靠近热源的一侧,且出水端4位于进水端3上部。将进水端3设置在靠近热源的一侧,并将出水端4设置在进水端3的上部,形成下进上出的结构,热源先与冷水管端连接的换热管1换热后再与出水端4连接的换热管1进行换热,有利于提高不锈钢换热器的换热效率。

46.如图2所示,不锈钢换热器还包括框体6,框体6两端设置有多个安装孔61,安装孔61与换热管1相匹配,用于安装换热管1。设置框体6,在框体6两端开设安装孔61,将换热管1设置在外壳62框架体内实现换热管1固定以及利用外壳62框架对换热管1进行保护。

47.如图2所示,框体6包括外壳62、法兰63,外壳62的表面设置有与法兰63面相配合的延伸边64,法兰63固定在延伸边64上。在外壳62上设置法兰63增加壳体的强度,在外壳62上的表面设置与法兰63面相配合的延伸边64,额外增加固定连接位置。如图2所示,本实施例给出在外壳62的上表面和下表面均设置有延伸边64,分别用于配合安装上法兰63和下法兰63,并且在延伸边64上设置有连接孔,用于连接法兰63。

48.弯接头2采用不锈钢制成。不锈钢制成的不锈钢制成的弯接头2表面光滑,耐腐蚀

性好,可靠性好高。

49.弯接头2与换热管1焊接连接,换热管1的中部位于外壳62内,换热管1的端部伸出外壳62并与弯接头2焊接连接。将弯接头2与换热管1的焊接部设置在框体6外部能够方便焊接,且在后续使或加工过程中出现焊接不良或漏水问题能够及时发现并方便焊接,避免水噪现象发生。

50.如图1所示,换热管1上设置有翅片7,当然在其他实施例中也可采用翅片7管。采用翅片7管或在换热管1表面设置翅片7结构能够增强换热管1与热源的接触面积从而提高换热管1与热源的换热效果。

51.进水端3和出水端4位于框体6外部,并且进水端3和出水端4分别连接有进水管8和出水管9。将进水管8和出水管9分别连接在进水端3和出水端4,通过进水管8和出水管9将不锈钢换热器与其他结构连接。

52.需要说明的是,如图1和图2所示,在优选的实施方式中,进水端和出水端分别对应于两个换热管1的端部,这两个换热管1分别位于上下两层,且正对设置,且旁通管5连接于这两个换热管1的外侧壁。

53.本实用新型还提供一种燃气热水器,该燃气热水器包括前述的不锈钢换热器。

54.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。