1.本实用新型涉及能源分配领域,具体涉及一种多台冷再供热机组流量压力联合控制系统。

背景技术:

2.随着我国经济的快速发展,对能源的需求也越来越旺盛,能源短缺将会严重制约我国经济的发展。供热机组一方面需要满足企业和居民的电力需求,另一方面需要满足工业生产企业的用汽需求,因此供热机组的节能优化控制工作仍有很大的空间。

3.近年来,厂级负荷调度为供热机组节能优化提供了新的思路,热电厂承担着某一区域的热负荷需求,随着热电解耦技术的应用,其供热方式较为灵活多样,其运行边界和安全保护约束较为繁多,亟需统一的厂级供热调度平台来进行热、电负荷调度,从而提高机组运行的经济性能和安全性能。

4.目前工程实际中,为了保证用户侧的用汽温度和压力需求,机组多采用压力控制,但由于供热管道具有大惯性、大延迟的特性,造成用户实际流量需求和厂侧供汽流量不实时平衡,流量差异较大;另一方面压力控制无法实现单台机组供热流量的调节,控制较为粗放,厂级供热无法实现节能的目的。

5.机组供热采用流量控制,由于电厂网络安全需求,热用户需求数据机组侧无法传输至dcs闭环获得,使得供热机组实际运行中,往往通过人员经验电话调度单机供热量,虽然可以实现供热的调节,但是没有具体的经济性评价指标,随着电负荷的变化人员调节不能做到实时优化;另一方面,受限于数据获得方式,采用流量调节会造成母管压力波动较大,母管蒸汽参数不稳定。

6.因此,如何既能实现厂级供热机组的节能减排又能保证母管蒸汽参数稳定是目前努力的方向。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种多台冷再供热机组流量压力联合控制系统,为既能实现厂级供热机组的节能减排又能保证母管蒸汽参数稳定提供硬件基础。

8.本实用新型解决上述技术问题的技术方案如下:一种多台冷再供热机组流量压力联合控制系统,包括多个机组、供热母管、多机组发电功率计量装置和流量压力控制器;

9.各个所述机组均分别通过对应的机组管道与所述供热母管连通,各个所述机组与所述供热母管连通的机组管道上均设置有机组冷再供热流量计和机组冷再抽汽调节阀,所述供热母管上设置有供热母管压力传感器;

10.所述多机组发电功率计量装置的输入端分别与多个所述机组电连接;

11.所述流量压力控制器内预存有供热母管压力设定值,所述多机组发电功率计量装置的输出端、所述供热母管压力传感器以及各个所述机组与所述供热母管连通的机组管道上设置的机组冷再供热流量计均电连接在所述流量压力控制器的输入端上,所述流量压力

控制器的输出端分别与各个所述机组管道上设置的机组冷再抽汽调节阀电连接。

12.在上述技术方案的基础上,本实用新型还可以做如下改进。

13.进一步,将多个所述机组分为两个机组集合,分别为第一机组集合和第二机组集合;

14.所述流量压力控制器包括流量控制器和压力控制器,所述流量控制器和所述压力控制器内均预存有所述供热母管压力设定值;

15.所述多机组发电功率计量装置的输出端、所述供热母管压力传感器以及各个所述机组与所述供热母管连通的机组管道上设置的机组冷再供热流量计均电连接在所述流量控制器的输入端上,所述流量控制器的输出端分别与所述第一机组集合中各个所述机组与所述供热母管连通的机组管道上设置的机组冷再抽汽调节阀电连接;

16.所述供热母管压力传感器还电连接在所述压力控制器的输入端上,所述压力控制器的输出端与所述第二机组集合中各个所述机组与所述供热母管连通的机组管道上设置的机组冷再抽汽调节阀电连接。

17.进一步,各个所述机组的高压缸排气口均分别通过对应的机组管道与所述供热母管连通。

18.进一步,各个所述机组与所述供热母管连通的机组管道上还均设置有冷再抽汽止回阀。

19.进一步,各个所述机组管道上设置的冷再抽汽止回阀、机组冷再抽汽调节阀以及机组冷再供热流量计依次排列。

20.进一步,多个所述机组包括1号机组、2号机组和3号机组,所述机组管道包括1号机组管道、2号机组管道和3号机组管道,所述机组冷再供热流量计包括1号机组冷再供热流量计、2号机组冷再供热流量计和3号机组冷再供热流量计,所述机组冷再抽汽调节阀包括1号机组冷再抽汽调节阀、2号机组冷再抽汽调节阀和3号机组冷再抽汽调节阀;所述1号机组通过所述1号机组管道与所述供热母管连通,所述2号机组通过所述2号机组管道与所述供热母管连通,所述3号机组通过所述3号机组管道与所述供热母管连通;所述1号机组管道、所述2号机组管道以及所述3号机组管道上对应设有所述1号机组冷再供热流量计、所述2号机组冷再供热流量计以及所述3号机组冷再供热流量计;所述1号机组管道、所述2号机组管道以及所述3号机组管道上还对应设有所述1号机组冷再抽汽调节阀、所述2号机组冷再抽汽调节阀以及所述3号机组冷再抽汽调节阀;

21.所述多机组发电功率计量装置的输入端分别与所述1号机组、所述2号机组以及所述3号机组电连接,所述多机组发电功率计量装置的输出端、所述供热母管压力传感器、所述1号机组冷再供热流量计、所述2号机组冷再供热流量计和所述3号机组冷再供热流量计均电连接在所述流量压力控制器的输入端上,所述流量压力控制器的输出端分别与所述1号机组冷再抽汽调节阀、所述2号机组冷再抽汽调节阀以及所述3号机组冷再抽汽调节阀电连接。

22.进一步,各个所述机组与所述供热母管连通的机组管道上还均设置有冷再抽汽止回阀,所述冷再抽汽止回阀包括1号冷再抽汽止回阀、2号冷再抽汽止回阀以及3号冷再抽汽止回阀;所述1号机组管道、所述2号机组管道以及所述3号机组管道上对应设有所述1号冷再抽汽止回阀、所述2号冷再抽汽止回阀以及所述3号冷再抽汽止回阀。

23.进一步,所述1号机组的高压缸排气口通过所述1号机组管道与所述供热母管连通,所述2号机组的高压缸排气口通过所述2号机组管道与所述供热母管连通,所述3号机组的高压缸排气口通过所述3号机组管道与所述供热母管连通。

24.进一步,所述流量压力控制器包括流量控制器和压力控制器,所述流量控制器和所述压力控制器内均预存有所述供热母管压力设定值;

25.所述多机组发电功率计量装置的输出端、所述供热母管压力传感器、所述1号机组冷再供热流量计、所述2号机组冷再供热流量计和所述3号机组冷再供热流量计均电连接在所述流量控制器的输入端上,所述流量控制器的输出端分别与所述1号机组冷再抽汽调节阀以及所述2号机组冷再抽汽调节阀电连接;

26.所述供热母管压力传感器还电连接在所述压力控制器的输入端上,所述压力控制器的输出端与所述3号机组冷再抽汽调节阀电连接。

27.进一步,所述压力控制器具体为pid控制器。

28.本实用新型的有益效果是:在本实用新型一种多台冷再供热机组流量压力联合控制系统中,通过多台机组的流量调节与压力调节的联合运行,一方面实现供热母管流量需求预估计算与实时调节,从而根据当前机组电负荷情况,进行流量调节经济性能实时计算,实现不同供热机组热负荷动态分配,从而达到节能减排的目的;另一方面,压力调节可以解决流量调节过程中造成的压力波动问题,保证用汽企业的蒸汽参数品质。因此,本实用新型实现了为既能实现厂级供热机组的节能减排又能保证母管蒸汽参数稳定提供硬件基础。

附图说明

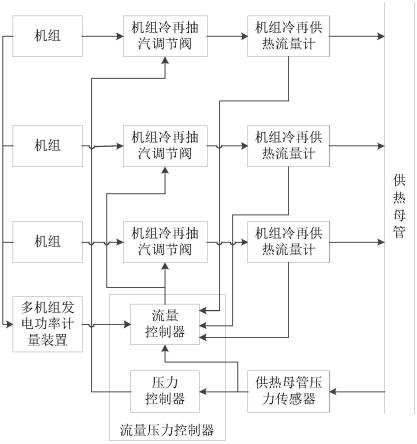

29.图1为本实用新型一种多台冷再供热机组流量压力联合控制系统的结构框图;

30.图2为本实用新型一种多台冷再供热机组流量压力联合控制系统具体实例的结构框图。

具体实施方式

31.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

32.如图1所示,一种多台冷再供热机组流量压力联合控制系统,包括多个机组、供热母管、多机组发电功率计量装置和流量压力控制器;

33.各个所述机组均分别通过对应的机组管道与所述供热母管连通,各个所述机组与所述供热母管连通的机组管道上均设置有机组冷再供热流量计和机组冷再抽汽调节阀,所述供热母管上设置有供热母管压力传感器;

34.所述多机组发电功率计量装置的输入端分别与多个所述机组电连接;

35.所述流量压力控制器内预存有供热母管压力设定值,所述多机组发电功率计量装置的输出端、所述供热母管压力传感器以及各个所述机组与所述供热母管连通的机组管道上设置的机组冷再供热流量计均电连接在所述流量压力控制器的输入端上,所述流量压力控制器的输出端分别与各个所述机组管道上设置的机组冷再抽汽调节阀电连接。

36.具体的,将多个所述机组分为两个机组集合,分别为第一机组集合和第二机组集合;

37.所述流量压力控制器包括流量控制器和压力控制器,所述流量控制器和所述压力控制器内均预存有所述供热母管压力设定值;

38.所述多机组发电功率计量装置的输出端、所述供热母管压力传感器以及各个所述机组与所述供热母管连通的机组管道上设置的机组冷再供热流量计均电连接在所述流量控制器的输入端上,所述流量控制器的输出端分别与所述第一机组集合中各个所述机组与所述供热母管连通的机组管道上设置的机组冷再抽汽调节阀电连接;

39.所述供热母管压力传感器还电连接在所述压力控制器的输入端上,所述压力控制器的输出端与所述第二机组集合中各个所述机组与所述供热母管连通的机组管道上设置的机组冷再抽汽调节阀电连接。

40.具体的,各个所述机组的高压缸排气口均分别通过对应的机组管道与所述供热母管连通。

41.具体的,各个所述机组与所述供热母管连通的机组管道上还均设置有冷再抽汽止回阀。

42.具体的,各个所述机组管道上设置的冷再抽汽止回阀、机组冷再抽汽调节阀以及机组冷再供热流量计依次排列。

43.在本具体实施例中:

44.如图2所示,多个所述机组包括1号机组、2号机组和3号机组,所述机组管道包括1号机组管道、2号机组管道和3号机组管道,所述机组冷再供热流量计包括1号机组冷再供热流量计、2号机组冷再供热流量计和3号机组冷再供热流量计,所述机组冷再抽汽调节阀包括1号机组冷再抽汽调节阀、2号机组冷再抽汽调节阀和3号机组冷再抽汽调节阀;所述1号机组通过所述1号机组管道与所述供热母管连通,所述2号机组通过所述2号机组管道与所述供热母管连通,所述3号机组通过所述3号机组管道与所述供热母管连通;所述1号机组管道、所述2号机组管道以及所述3号机组管道上对应设有所述1号机组冷再供热流量计、所述2号机组冷再供热流量计以及所述3号机组冷再供热流量计;所述1号机组管道、所述2号机组管道以及所述3号机组管道上还对应设有所述1号机组冷再抽汽调节阀、所述2号机组冷再抽汽调节阀以及所述3号机组冷再抽汽调节阀;

45.所述多机组发电功率计量装置的输入端分别与所述1号机组、所述2号机组以及所述3号机组电连接,所述多机组发电功率计量装置的输出端、所述供热母管压力传感器、所述1号机组冷再供热流量计、所述2号机组冷再供热流量计和所述3号机组冷再供热流量计均电连接在所述流量压力控制器的输入端上,所述流量压力控制器的输出端分别与所述1号机组冷再抽汽调节阀、所述2号机组冷再抽汽调节阀以及所述3号机组冷再抽汽调节阀电连接。

46.具体的,各个所述机组与所述供热母管连通的机组管道上还均设置有冷再抽汽止回阀,所述冷再抽汽止回阀包括1号冷再抽汽止回阀、2号冷再抽汽止回阀以及3号冷再抽汽止回阀;所述1号机组管道、所述2号机组管道以及所述3号机组管道上对应设有所述1号冷再抽汽止回阀、所述2号冷再抽汽止回阀以及所述3号冷再抽汽止回阀。

47.具体的,所述1号机组的高压缸排气口通过所述1号机组管道与所述供热母管连通,所述2号机组的高压缸排气口通过所述2号机组管道与所述供热母管连通,所述3号机组的高压缸排气口通过所述3号机组管道与所述供热母管连通。

48.具体的,所述流量压力控制器包括流量控制器和压力控制器,所述流量控制器和所述压力控制器内均预存有所述供热母管压力设定值;

49.所述多机组发电功率计量装置的输出端、所述供热母管压力传感器、所述1号机组冷再供热流量计、所述2号机组冷再供热流量计和所述3号机组冷再供热流量计均电连接在所述流量控制器的输入端上,所述流量控制器的输出端分别与所述1号机组冷再抽汽调节阀以及所述2号机组冷再抽汽调节阀电连接;

50.所述供热母管压力传感器还电连接在所述压力控制器的输入端上,所述压力控制器的输出端与所述3号机组冷再抽汽调节阀电连接。

51.在本实用新型中,所述压力控制器具体为pi d控制器。

52.在本具体实施例中:1号机组的高压缸排汽部分蒸汽流经1号冷再抽汽止回阀,通过1号机组冷再抽汽调节阀进行流量调节控制;2号机组的高压缸排汽部分蒸汽流经2号冷再抽汽止回阀,通过2号机组冷再抽汽调节阀进行流量调节控制;3号机组的高压缸排汽部分蒸汽流经3号冷再抽汽止回阀,通过3号机组冷再抽汽调节阀进行母管压力调节控制。在给3号机组当前的电负荷预留合适的3号机组冷再流量的情况下,流量控制器根据各参数计算出1号机组和2号机组的最优热负荷分配,进而完成1号机组冷再抽汽调节阀和2号机组冷再抽汽调节阀的流量控制。通过预留的3号机组冷再流量可以保证3号机组供热流量可以上下调节;基于供热母管压力传感器测量值与供热母管压力设定值之间的压力偏差,通过压力控制器pi d调节3号机组冷再抽汽调节阀的开度,保证母管压力维持在合适运行范围。

53.需要说明的是:本实用新型中的流量控制器以及压力控制器的控制过程均是流量控制器以及压力控制器的本身功能,本实用新型不涉及计算机程序的改进,本实用新型旨在保护各硬件以及各硬件之间的连接关系。

54.在本实用新型一种多台冷再供热机组流量压力联合控制系统中,通过两台机组的流量调节与一台机组压力调节的联合运行,一方面实现供热母管流量需求预估计算与实时调节,从而根据当前机组电负荷情况,进行流量调节经济性能实时计算,实现两台供热机组热负荷动态分配,从而达到节能减排的目的;另一方面,单台压力调节可以解决流量调节过程中造成的压力波动问题,保证用汽企业的蒸汽参数品质。因此,本实用新型实现了为既能实现厂级供热机组的节能减排又能保证母管蒸汽参数稳定提供硬件基础。

55.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。