1.本发明涉及热塑性聚氨酯领域。

背景技术:

2.本说明书中引用了若干项专利、专利申请和出版物以便更全面地描述本发明所涉及的技术发展水平。这些专利、专利申请和出版物中的每一者的全部公开内容均通过引用结合在此。

3.热塑性聚氨酯(“tpu”)是一组嵌段共聚物,该共聚物由硬链段和软链段的交错序列或者由以下项的反应形成的域组成:(1)二异氰酸酯与短链二醇(所谓的扩链剂)和(2)二异氰酸酯与长链二醇。通过改变反应化合物的比率、结构和/或分子量,可以生产极多种类的不同的tpu。

4.tpu具有许多种应用,包括汽车仪表板、脚轮、电动工具、运动用品、医疗装置、驱动带、鞋类、充气筏以及各种挤出膜、片材、和型材应用。tpu也是移动电子装置(如手机)外壳中发现的流行材料。它也用于制造笔记本电脑的键盘保护膜。

5.tpu示出优异的弹性、低温下维持机械特性以及良好的疲劳性能。然而,它们典型地被有机溶剂或高ph水和低ph水不利地影响;并且相比于传统的热固性弹性体,它们典型地仅示出中等的耐磨性、耐切割性、高温高负载下的蠕变性和差的压缩形变。

6.dewanjee等人在美国专利号7,417,094中描述了用于形成交联的tpu的方法,该tpu解决了这些缺陷中的一些。该方法涉及在熔体中混合tpu、4,4

’‑

二苯基甲烷二异氰酸酯和4,4’亚甲基双-(3-氯-2,6-二乙基苯胺)。然后将熔融混合物在模具型腔中注射模制以形成交联的tpu制品。这些制品据说具有改进的耐磨性。尽管交联的材料的特性是优异的,但是该方法具有以下缺点:制品制造商(即挤出和注射模制者)必须储存二异氰酸酯并用其工作。挤出和注射模制者典型地不具备处理二异氰酸酯的能力,二异氰酸酯对水分敏感并且对呼吸系统有害。

技术实现要素:

7.在第一方面,本发明提供了一种用于生产交联的tpu制品的方法,该方法包括以下步骤:

8.(1)产生至少一种tpu、1-10wt%的具有大于200℃的沸点的二异氰酸酯、0.5-10wt%的具有大于200℃的沸点的芳香族二胺的熔融共混物,其中重量百分比是基于所述tpu的重量;

9.(2)使所述熔融共混物成形并且使其固化成固化的交联的tpu;

10.(3)重熔所述固化的交联的tpu;以及

11.(4)形成交联的tpu制品。

12.在第二方面,本发明提供了一种由以下项的反应产生的交联的tpu:至少一种tpu与具有大于200℃的沸点的二异氰酸酯(优选基于tpu的重量的1-10wt%)和具有大于200℃

的沸点的芳香族二胺(优选基于tpu的重量的0.5-10wt%),该交联的tpu呈挤出的形式。

13.在第三方面,本发明提供了一种由以下项的反应产生的交联的tpu:至少一种tpu与具有大于200℃的沸点的二异氰酸酯(优选基于tpu的重量的1-10wt%)和具有大于200℃的沸点的芳香族二胺(优选基于tpu的重量的0.5-10wt%),该交联的tpu呈颗粒或薄片的形式。

具体实施方式

14.定义和缩写

15.mdi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,4

’‑

二苯基甲烷二异氰酸酯

16.mcdea

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,4

′‑

亚甲基双(3-氯-2,6-二乙基苯胺)

17.tpu

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

热塑性聚氯酯

18.thf

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

四氢呋喃

19.诸位发明人已经出人意料地发现,当tpu用具有大于200℃的沸点的二异氰酸酯和具有大于200℃的沸点的芳香族二胺交联时,材料示出交联的益处,然而,交联在熔融温度下是可逆的,意味着交联的产物可以重熔并且像热塑性材料那样进一步加工。重熔后,重固化后交联的材料的所希望的特性被恢复。这对于交联的材料来说是引人注目的且完全出乎意料的。

20.特性/优势上的显著的特性改进典型地产生于交联(如dewanjee等人在美国专利号7,417,094中所例示的)。然而,典型的交联的材料的劣势是:在寿命结束时或是立即作为废料的再研磨物,最终制品都不可循环利用。

21.如先前所提及的,dewanjee等天描述了一种方法,其中tpu与mdi和mcdea熔融共混并且直接注射模制。这称为直接方法,因为交联的制品由熔体直接成形。当注射模制或挤出零件时,发生交联。结果是交联的tpu,其展现出交联的材料的特性,如改进的压缩形变、耐磨性且不溶于有机溶剂(如四氢呋喃(thf))。

22.出人意料地,诸位发明人已经发现,可以在此种交联的tpu上进行热塑性熔融加工步骤。这种工艺被称为间接方法,其中对交联的材料进行重熔和进一步加工以产生交联的制品。在本技术的上下文中,“间接”和“间接工艺”与“间接方法”的表述是指本发明的方法。

23.可以以可以容易地再加工(通过磨碎用直接工艺形成的零件,或者通过在传统熔融配混步骤中进行tpu与二异氰酸酯和二胺的反应并且例如使用双螺杆挤出工艺制造粒料)的形式分离经二异氰酸酯和二胺改性的tpu。

24.可以使用传统的熔融加工技术(如重熔,随后是注射模制、挤出或吹塑模制)对经反应的产物进行再加工。使用这种间接工艺制成的制品的特性示出和直接工艺制成的那些基本上不可区分,因此交联是可逆的。

25.交联的可逆性不仅意指交联的材料可以循环利用数次,还意指tpu可以在制造地点交联并且挤出成颗粒、粒料、薄片或其他可运输且可储存的形式,并且可以像热塑性材料那样被挤出和注射模制者使用。这具有重大的优势:注射模制者不需要处理或储存对水分敏感的二异氰酸酯。可以在树脂制造商的设备中完成对水分敏感的二异氰酸酯的处理,该设备经优化用于处理此类材料,而不是在储存期间或在模制车间冒险将二异氰酸酯暴露于水分,导致交联的产物受控差并且可能暴露于有毒副产物。此外,已知异氰酸酯呈微粒、蒸

气或气溶胶的形式时呈现呼吸性危害。使用本发明的方法意指,这些材料可以由树脂制造商使用合适的工程控制(局部通风、适当的操作员监测和防护设备)进行处理而不是将这种责任推给下游加工者。由于二异氰酸酯和二胺已经存在于颗粒、粒料或薄片中并且确实与聚合物骨架反应,由于暴露于水分的变化性基本上被消除,并且对树脂处理者的危害也基本上消除了。

26.本发明的方法消除了零件制造商共混粉末和粒料以及精确地将它们计量到模制机中的需要。精确度问题可能导致交联的制品各种不可预测的特性。

27.本发明的方法意指,tpu与二异氰酸酯和二胺的初始熔融加工可以在设备中进行,该设备经优化用于混合和真空除去反应副产物,由此使得零件制造商使用预反应的产物工作而不用担忧增加的孔隙度(如果反应气体困在注射模具中,则可能出现孔隙度)。

28.在第二方面,本发明提供了一种呈挤出形式的交联的tpu,其由本发明的方法的步骤(2)或步骤(4)产生。在优选的实施例中,挤出的形式是粒料。粒料通过两种主要的方法制成:

29.1.将熔融聚合物混合物在水下以股线的形式直接挤出通过模具并且相对快速地用刀片进行切割。在这种方法中,依据股线的粘度和切割速度,使其部分变形。因此,形成透镜状粒料。这些粒料典型地具有从2-6mm、优选3-4mm的直径,和1-5mm、优选2-3mm的厚度。在优选的实施例中,粒料具有3-4mm的直径和2-3mm的厚度。

30.2.将聚合物混合物以股线的形式挤出通过模具,将该股线在水浴中冷却使得其在由造粒机切割前完全固化。结果是短股线。这些短股线典型地具有从2-6mm、优选3-4mm的直径,和3-7mm优选4-5mm的长度。在优选的实施例中,粒料具有3-4mm的直径和4-5mm的长度。

31.在优选的实施例中,粒料具有以下尺寸:

32.1.从2-6mm、优选3-4mm的直径,和1-5mm、优选2-3mm的厚度。特别优选地,粒料具有3-4mm的直径和2-3mm的厚度。

33.2.从2-6mm、优选3-4mm的直径,和3-7mm、优选4-5mm的长度。特别优选地,粒料具有3-4mm的直径和4-5mm的长度。

34.交联的tpu的粒料是用于储存和运输的常规形式并且可以根据需要重熔和成形以形成成形的交联的制品,如通过注射模制或挤出。

35.在第三方面,本发明提供了一种由本发明的方法的步骤(2)或步骤(4)产生的交联的tpu。将至少一种tpu与具有大于200℃的沸点的二异氰酸酯和具有大于200℃的沸点的芳香族二胺熔融共混之后,对交联的tpu进行研磨或切削以产生颗粒或薄片。

36.可以用于本发明的方法的tpu是由至少一种二醇与至少一种二异氰酸酯反应产生的任何聚合物。在特别的实施例中,tpu由以下项的反应形成:(1)至少一种二异氰酸酯与至少一种短链二醇和(2)至少一种二异氰酸酯与至少一种长链二醇。在该上下文中,“短链二醇”的表述意指具有2-6个碳原子的二醇,并且“长链二醇”的表述意指在末端羟基之间具有多于6个原子的二醇。

37.优选的短链二醇选自乙二醇、丙二醇、丁二醇及其混合物。常见的用于制造tpu的长链二醇是聚醚(由环氧乙烷和/或环氧丙烷和/或四氢呋喃制成)和脂肪族聚酯(如由乙二醇或1,4-丁二醇和乙二酸的缩合或己内酯的开环聚合制成的那些)。长链二醇的分子量典型地落在500-3500g/mol的范围内。

38.在特别优选的实施例中,至少一种tpu选自由聚己内酯制成的那些。

39.在另一个优选的实施例中,至少一种tpu由聚醚制成。

40.优选干燥至少一种tpu,然后添加交联剂(即,二异氰酸酯和二胺),因为这会减少二异氰酸酯的水解,从而产生更多可预测且可复现的交联。可以通过在干燥条件(例如干燥空气流或惰性气体流)下或真空下将至少一种tpu加热至低于其熔点来实现干燥。

41.如果本发明方法的步骤(2)与(3)之间过了很长时间,并且如果交联的材料已经在环境条件(其中水分吸收是可能的)下储存,优选的是干燥交联的材料然后使其在步骤(3)中经受重熔,因为这会减少二异氰酸酯的水解,从而产生更多可预测且可复现的结果。可以通过在干燥条件(例如干燥空气流或干燥惰性气体流)下或真空下将交联的材料加热至低于其熔点来实现干燥。

42.交联剂是至少一种二异氰酸酯和至少一种二胺。二异氰酸酯选自具有至少200℃的沸点的那些,因为这会防止熔融加工期间的气化。更优选地,二异氰酸酯具有大于250℃、更特别优选大于300℃的沸点。优选的二异氰酸酯是具有大于200℃的沸点的芳香族二异氰酸酯。优选的二异氰酸酯在室温下是固体。更优选的二异氰酸酯选自4,4

’‑

二苯基甲烷二异氰酸酯(“mdt”)、2,4

’‑

二苯基甲烷二异氰酸酯、2,2

’‑

二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、六亚甲基二异氰酸酯、萘二异氰酸酯、以及这些中任一者的混合物和聚合物。

43.特别优选的二异氰酸酯是4,4

’‑

二苯基甲烷二异氰酸酯(“mdi”)。

44.本发明的方法需要具有大于200℃的沸点的芳香族二胺。优选的二胺在室温下是固体。实例是二乙基2,4-甲苯二胺、亚甲基二苯胺、4,4

’‑

亚甲基双(2,6-二乙基苯胺)、4,4

’‑

亚甲基双(2,6-二甲基苯胺)、4,4

′‑

亚甲基-双(2-氯苯胺)、4,4

′‑

亚甲基-双(2-甲基苯胺)、4,4

’‑

亚乙基二苯胺、4,4

’‑

亚甲基双-(邻氯苯胺)、4,4

’‑

亚甲基双(3-氯-2,6-二乙基苯胺)(“mcdea”)和这些的混合物。特别优选的二胺是mcdea。

45.相对于至少一种tpu,二异氰酸酯优选以1至10wt%、更优选以2至8wt%、更特别优选以3至7wt%、最优选以6wt%使用。

46.相对于至少一种tpu,二胺优选以0.5至10wt%、更优选以1至5wt%、最优选以3wt%使用。

47.优选地,二异氰酸酯以相对于二胺摩尔过量使用。二异氰酸酯与二胺的摩尔比优选是4∶1至1.5∶1、更优选2∶1。

48.二异氰酸酯与二胺的wt%比优选是4∶1至1.5∶1、更优选2∶1。

49.二异氰酸酯与二胺(相对于至少一种tpu)的优选量是:

50.8wt%二异氰酸酯与4wt%二胺

51.6wt%二异氰酸酯与3wt%二胺

52.特别优选的是6wt%二异氰酸酯与3wt%二胺。

53.在优选的实施例中,二异氰酸酯是mdi并且二胺是mcdea。特别优选的组合是mdi和mcdea,mdi相对于至少一种tpu为1至10wt%、更优选2至8wt%、更特别优选3至7wt%、最优选6wt%,mcdea相对于至少一种tpu为0.5至5wt%、更优选1至4wt%、最优选3wt%。特别优选的是6wt%mdi和3wt%mcdea。特别优选的是2∶1比率的mdi和mcdea。

54.用于本发明的方法的一些优选的配制品(其中重量百分比是基于至少一种tpu的总量)是:

55.1.tpu、6wt%mdi和3wt%mcdea

56.2.包含聚己内酯的tpu、mdi和mcdea

57.3.包含聚醚的tpu、mdi和mcdea

58.4.包含聚己内酯的tpu、6wt%mdi和3wt%mcdea

59.5.包含聚醚的tpu、6wt%mdi和3wt%mcdea

60.在本发明的方法中,将至少一种tpu、二异氰酸酯和二胺在熔融状态下共混以产生均匀共混物。这典型地在双螺杆挤出机中进行。混合顺序不受特别限制。在优选的实施例中,首先熔融至少一种tpu,然后添加二异氰酸酯和二胺。在另一个优选的实施例中,将呈固体形式(例如呈粒料或颗粒)的聚合物与呈干共混物的二异氰酸酯和二胺混合。在另一个优选的实施例中,二异氰酸酯和/或二胺与tpu的粒料在tpu仍是固体的温度下混合,但是该温度足够温暖以熔融二异氰酸酯和/或二胺。这产生干共混物,其中交联剂的一种或两种形成粒料上的涂层。

61.将干共混物进料至配混装置(如双螺杆挤出机)以熔融混合这些成分并且引起交联。挤出机的温度必须高于至少一种tpu的熔融温度,优选其高于至少一种tpu的熔点从5至70摄氏度。熔融停留时间优选足够长,使得至少一种tpu、二异氰酸酯和二胺变成均匀共混物,但是不能太长以致熔体粘度增加到成形变得困难的程度。停留时间优选至少30秒、更优选至少90秒。

62.方法还可以包括在步骤(2)之后且在步骤(3)之前、使交联的tpu经受固化后步骤的额外步骤(2’),该步骤由加热至100℃至150℃、优选120℃持续6至24小时(优选12小时)的时间段组成。

63.一旦将二异氰酸酯和二胺添加至熔体中,就开始聚合物的交联。一旦混合物是均匀的,可以将其成形为任何所希望的形式。步骤(2)中交联的聚合物的熔体可以成形为任何形式。对于运输、储存和易于重熔以便进一步加工,优选粒料、颗粒和薄片。粒料典型地通过以下方式制成:挤出股线通过模具,随后是冷却(例如通过在水中淬火)以及之后是切割成粒料。可以通过刮削或研磨任何形式的交联的材料制成薄片。当然,这包括对由直接工艺或间接工艺制成的模制制品或由模制工艺产生的废料或废品进行再研磨。粒料、颗粒和薄片可以容易地包装(例如在袋中),并且储存或运输给制品制造商。因此,本发明的方法可以额外地包括步骤(2”):对固化的交联的tpu进行研磨或刮削以形成薄片、粉末或颗粒。在步骤(2)或步骤(2’)之后且在步骤(3)之前进行任选的步骤(2”)。

64.该上下文中的粉末是具有从75至750微米的平均粒度的小颗粒,其中>95%通过1,000微米筛。

65.该上下文中的薄片是聚合物片状物,其具有4-8mm的尺寸、0.5-2mm的薄片厚度、≥8mm的薄片尺寸≤1%wt、2-4mm的薄片尺寸≤20%wt、≤2mm的薄片尺寸≤1%wt。替代性地,薄片是聚合物片状物,其具有1∶4至1∶12的厚宽比以及平面上2-10mm乘2-10mm的平均尺寸。

66.本发明的方法还包括,在一个实施例中,循环利用通过直接或间接方法制成的成形制品。在此类实施例中,步骤(2)中的成形尤其是挤出、注射模制、压缩模制或吹塑模制以形成制品。使用前后,产生的制品可以经受如上详述的步骤(2”)以使之呈这样的形式,该形式可以容易地储存、运输和重熔用于步骤(3)和(4)中的再加工。

67.在一个方面,本发明提供了一种由以下项的反应产生的交联的tpu:至少一种tpu

与具有大于200℃的沸点的二异氰酸酯和具有大于200℃的沸点的芳香族二胺,该交联的tpu呈挤出的形式。挤出的形式可以是如上所述制成的粒料。粒料可适用于重熔和加工为交联的成形的制品。在另外的方面,本发明提供了一种由以下项的反应产生的交联的tpu:至少一种tpu与具有大于200℃的沸点的二异氰酸酯和具有大于200℃的沸点的芳香族二胺,其中该交联的tpu呈粒料的形式。

68.在另一方面,本发明提供了一种由以下项的反应产生的交联的tpu:至少一种tpu与具有大于200℃的沸点的二异氰酸酯和具有大于200℃的沸点的芳香族二胺,该交联的tpu呈研磨的形式或薄片。经研磨的聚合物(在聚合物领域典型地称为“再研磨物”)可以重熔和加工为交联的成形的制品。通过研磨产生经研磨的聚合物或薄片。

69.当希望形成交联的制品时,使步骤(2)产生的交联的tpu重熔(例如在双螺杆挤出机中)并且通过任何所希望的方法(例如,注射模制、挤出、吹塑模制)进行成形。挤出机的温度必须高于至少一种tpu的熔融温度,优选其高于至少一种tpu的熔点从5℃至70℃。

70.可以通过确定由步骤(2)产生的交联的tpu以及由步骤(4)产生的交联的制品在有机溶剂(如四氢呋喃(thf))中的溶解度,测试它们的交联。步骤(2)的交联的聚合物以及步骤(4)的交联的制品基本上不溶于thf,然而不交联的聚合物溶解。

71.步骤(4)之后,交联的制品可以经受固化后步骤,该步骤由加热至100℃至150℃、优选120℃持续6至24小时(优选12小时)的时间段组成。

72.由步骤(4)产生的成形的交联的制品具有良好的耐磨性、抗张强度、反弹行为、耐溶剂性和压缩形变。

73.本文描述的交联的组合物可以进一步包含添加剂,这些添加剂包括但不限于以下组分中的一种或多种以及这些组分中的两种或更多种的组合:金属减活化剂,如肼和酰肼;热稳定剂;抗氧化剂;改性剂;着色剂;润滑剂;填料(如玻璃、云母、硫酸钡、不锈钢、粘土)和增强剂;抗冲改性剂;增强流动的添加剂;抗静电剂;结晶促进剂;导电添加剂;粘度调节剂;成核剂;增塑剂;脱模剂;刮擦和损坏改性剂;滴流抑制剂;粘附改性剂;以及聚合物配混领域中已知的其他加工助剂。可以通过本领域已知的方法将这些添加剂添加至聚酯或共聚醚酯。

74.特别地,这些组合物可以包含聚(二甲基硅氧烷)(“pdms”),基于tpu的重量优选1-8wt%、更优选2-5wt%或3wt%pdms。无机填料在使用时优选以基于tpu的重量最高达30wt%存在。其他一种或多种添加剂在使用时优选以基于tpu的总重量约0.1至约20重量%的量存在。优选地,基于tpu的总重量,不存在超过5wt%水平的单独的其他添加剂。

75.通过交联改进的一个特性是耐溶剂性。可以例如通过测量在有机溶剂中浸泡后的重量增加来测量耐溶剂性。重量增加典型地表示为基于原始的不浸泡样品的百分比(%)。例如,如果根据iso527将试样在20℃-24℃下在丙酮中浸泡22小时,交联的tpu和交联的tpu制品的重量增加百分比应优选小于60%、更优选小于55%。

76.通过交联改进的另一个特性是压缩形变。可以例如根据astm d395法b[70℃、22小时]测量压缩形变。对比初始(压缩前)和最终(压缩和冷却后)高度来计算压缩形变,其报告为百分比(%)。交联的tpu和交联的tpu制品的压缩形变应优选小于29%、更优选小于25%。

[0077]

通过交联改进的另一个特性是泰伯尔磨损(taber abrasion)。可以使用d1044 h-18轮1kg负载(配备有1kg负载和h-18磨损轮的teldyne taber abraser 503型泰伯尔磨损

测试机,用于测量模切4”圆盘样品在以72转/分钟旋转1000转后的重量损失)测量泰伯尔磨损。交联的tpu和交联的tpu制品具有优选小于50、更优选小于45的损失(mg/1000rev.)。

[0078]

成形的交联的制品在应用方面不受特别限制。交联的tpu应用的一些示例性领域包括油气应用。特别优选的应用包括导棒、锥形包、密封件和密封垫。

[0079]

提供以下实例以进一步详细地描述本发明。阐述目前考虑用于实施本发明的优选方式的这些实例旨在说明而非限制本发明。

[0080]

实例

[0081]

化学品:

[0082]

mdi=4,4

’‑

二苯基甲烷二异氰酸酯

[0083]

mcdea=4,4

′‑

亚甲基双(3-氯-2,6-二乙基苯胺)

[0084]

tpu1=基于聚己内酯的tpu

[0085]

为证明本发明的方法,在挤出机中通过熔融共混tpu、mdi和mcdea对tpu进行交联,其中直接由挤出机注射模制立即形成交联的试样(常规的对比法,也称为直接方法因为交联和模制基本上同时发生)。将这些试样与通过重熔交联的tpu薄片、随后是注射模制为试样制成的试样(本发明的方法,也称为间接方法)进行对比。作为进一步的对比,将不交联的tpu注射模制为试样。

[0086]

共混、制备间接工艺样品、板片模制、热处理和测试样本制造对比实例1和2

[0087]

在85℃下干燥(康奈尔除湿空气干燥器(conair dehumidified air dryer))tpu1持续4小时。组合物:

[0088]

1)tpu1[不交联的、对比实例1]

[0089]

2)tpu1 6%mdi 3%mcdea[交联的、直接方法、对比实例2]

[0090]

a.冷却后将tpu1从干燥器中移除,粒料温度约60℃

[0091]

b.将20lb tpu1和1.2lb mdi一起添加至canco桶,盖上盖子并翻滚canco桶30分钟以使得mdi薄片熔融并涂覆tpu1粒料并随着粒料冷却至低于40℃冻结

[0092]

c.从canco桶上取下盖子,并且将0.6lb mcdea添加至canco桶,再盖上盖子并翻滚canco桶10分钟以确保mcdea与mdi涂覆的tpu粒料的混合。这形成进料至注射模制机的干共混物。

[0093]

使用borche bs260-iii型注射模制机制备6

”×6”×

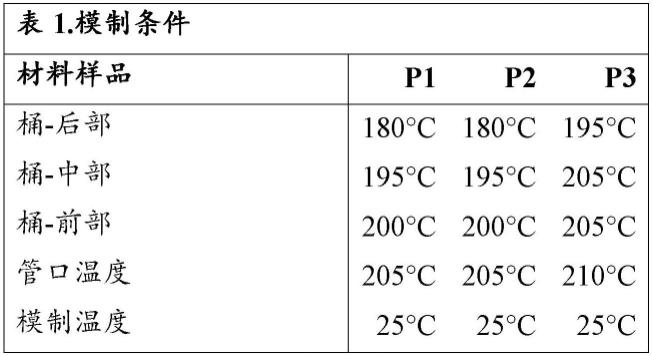

1/8”板片。表1中是模制条件。来自对比实例1的板片标记为p1并且是未改性的tpu对照,并且来自对比实例2的板片标记为p2并且是直接方法tpu。

[0094]

实例1

[0095]

进行了第二组模制,其中类似于刮板的(厚零件)由上面对比实例2的交联的tpu模制。使这些厚零件冷却并且2天后使用标准塑料零件研磨机(工业机械销售与服务公司(industrial machinery sales&services)mi-5研磨机)研磨成薄片。然后干燥这种再研磨物(85℃、4小时,除湿空气),并且使用如先前所述的同样的模制机使用表1中模制条件在挤出机中重熔和模制成6

”×6”×

1/8”的板片。这些板片标记为p3并且代表间接方法tpu实例(即本发明的工艺)。

[0096]

通过在250f下在空气循环烘箱中加热12小时对板片模制的p1、p2和p3的子组进行热处理。这些板片标记为p1h、p2h和p3h。

[0097]

由板片p1、p1h、p2h和p3h模切压缩形变圆盘(1”直径)、astm d1708微拉力试棒和泰伯尔磨损圆盘(4”直径)拉力试棒。

[0098][0099]

测试

[0100]

进行以下测试,并且结果在表2中列出。

[0101]

压缩形变、astm d395-18法b[70℃、22小时],即通过层加四个直径为1”的圆盘制成压缩形变按钮以提供常数为0.5”的厚测试样品。样品一式两份装入具有0.375”间隔件的金属压缩夹具中并夹紧以将原始样品压缩成0.375”的高度(名义上25%压缩)。将压缩形变夹具放置在70℃的空气循环烘箱中22小时,随后移除这些夹具并在2分钟内打开,然后移除样品并将样品放置在木质表面上使其冷却。对比初始(预压缩)和最终(压缩冷却后)高度以计算压缩形变,其报告为百分比(%)。数字更低表明压缩行为的改进。

[0102]

泰伯尔磨损、astm d1044-13 h-18轮1kg负载-配备有1kg负载和h-18磨损轮的teldyne taber abraser 503型泰伯尔磨损测试机,用于测量模切4”圆盘样品在以72转/分钟旋转1000转后的重量损失。数字越低表明损失越少,意味着样品具有改进的耐磨性。

[0103]

溶剂溶胀-对微拉力试棒进行称重然后将其放置在4oz的直边玻璃罐中,向其中添加35g的溶剂级丙酮。用螺旋盖密封这些罐并且使在环境温度(约23℃)下22小时。一打开罐,就从丙酮中移除微拉力试棒,用实验室毛巾拍干,并且在从溶剂中移除的15秒内对其称重。丙酮溶剂溶胀计算为(最终重量-初始重量)/初始重量。使用四氢呋喃作为溶剂进行一组类似的测试。数字越低表明溶剂溶胀越少。

[0104][0105]

解释

[0106]

注射模制期间用6wt%mdi和3wt%mcdea交联tpu1,直接工艺(p2h),与普通tpu1(p1h)相比提供特性优势,如通过改进的耐磨性(减少的泰伯尔磨损损失)和改进的压缩形变(更低的形变)和改进的耐溶剂性(更低的溶胀)证实的。此外,不交联的样品(p1h)溶于thf,但是交联的材料(p2h)不溶解。

[0107]

出乎意料地,对于交联的材料,可以对由直接工艺形成的材料进行额外地熔融加工(即重熔和加工),而没有显著的特性变化。熔融加工后,交联的材料(p3h)示出与未改性的tpu相比的特性优势(见对比p1h的改进的压缩形变、耐磨性和减少的溶剂溶胀),这些优势和在原始交联的材料上测量的那些没有显著差异[对比p3h(本发明的方法)与p2h(直接方法)]。这示出交联是可逆的,因为重熔和成形后维持了改进的交联特性。

[0108]

虽然上面已经对本发明的某些优选实施例进行了描述和具体例示,但并非旨在将本发明限制于此类实施例。在不脱离本发明的范围和精神的情况下可以进行各种修改,如以下权利要求中阐述的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。