1.本实用新型涉及一种桥梁板式支座,尤其涉及一种叠层钢板聚脲板式支座,属于桥梁工程技术领域。

背景技术:

2.当前桥梁橡胶支座在公路桥梁领域使用范围非常广泛,传统公路桥梁板式橡胶支座的主体采用橡胶为主的材料,用橡胶制作的隔震支座虽能满足桥梁隔震的基本使用功能,但由于其抗紫外照射、耐高低温、耐臭氧、耐油及其他化学品腐蚀的能力不足,使用一段时间后表面会出现龟裂,裂纹逐渐向产品中心发展进而严重影响使用性能,使用寿命较短,导致其使用耐久性远不足以支撑桥梁的设计寿命。桥梁的使用寿命一般为100年,在桥梁的使用寿命周期内需要多次更换支座,每次更换支座的费用都较高,这样就导致桥梁的维护维修成本高昂。

3.除此之外,橡胶材料由于其生产工艺原因使得还可以回收利用,回收使用的二次再生制成的橡胶称为再生橡胶,使用再生橡胶或参有再生橡胶的制品其性能会远低于原生橡胶,特别表现在老化性能低下,会严重影响产品使用寿命,如果再生橡胶被加工为桥梁支座,那么会产生严重的质量后果,不利于桥梁的正常使用,甚至会出现安全问题,一直以来都没有一种支座产品在保证良好使用性能和较长使用寿命的前提下能够避免橡胶的二次回收利用带来的质量隐患。

技术实现要素:

4.本实用新型的目的是针对现有桥梁橡胶支座的使用寿命有限,导致桥梁的维护维修成本较高,同时老化报废的橡胶支座中的橡胶材料容易被回收利用的缺陷和不足,本实用新型专利提供一种结构合理,不仅能够显著提高支座的竖向承载能力,而且还具有传统橡胶支座所不具有优异的耐久性能,也延长了使用寿命,同时还能够避免橡胶的二次回收利用的一种叠层钢板聚脲板式支座。

5.为实现上述实用新型的目的,本实用新型的技术解决方案是:一种叠层钢板聚脲板式支座,包括支座本体,其特征在于:所述支座本体的内部沿纵向分别水平设置有两层以上的加劲钢板,相邻加劲钢板之间相互平行且留有一定间隙,相邻加劲钢板之间以及加劲钢板的外表面设置有聚脲层。

6.进一步的,所述支座本体的上表面固定设置有滑板,滑板的上表面设置有滑动钢板。

7.进一步的,所述支座本体的底面固定设置有底板,底板与聚脲层相固结。

8.进一步的,所述滑动钢板包括不锈钢板和平钢板,不锈钢板设置在平钢板的下表面上,不锈钢板与滑板的上表面滑动配合。

9.进一步的,所述不锈钢板与平钢板之间采用焊接、粘接或嵌入连接的方式相固定。

10.进一步的,所述聚脲层由异氰酸酯与氨基化合物反应生成弹性体。

11.进一步的,所述滑板采用聚四氟乙烯板或改性超高分子聚乙烯板制成。

12.进一步的,所述滑板采用聚四氟乙烯板或改性超高分子聚乙烯板中的一种与金属或合金复合而成。

13.进一步的,所述滑板与滑动钢板相配合的表面上开设有储油槽或储油孔。

14.进一步的,所述加劲钢板与聚脲层之间设有粘接剂,粘接剂为常温粘接剂或硫化高温粘接剂。

15.本实用新型的有益效果是:

16.1.本实用新型采用了堆叠的加劲钢板,并将聚脲层与加劲钢板相复合,不仅显著提高支座的竖向承载能力,增加支座的整体刚度,而且具有良好的桥梁隔震功能,能够避免橡胶的二次回收利用带来的质量隐患。

17.2.本实用新型结构合理,不仅可以应用于桥梁支座领域,还可以应用于建筑工程领域,所采用的聚脲结构在生产过程中不需要硫化,制造工艺简单,生产周期短,抗紫外照射、耐高低温、耐臭氧、耐油及其他化学品腐蚀,使用寿命得到了延长,降低了桥梁使用周期内的维修维护费用。

附图说明

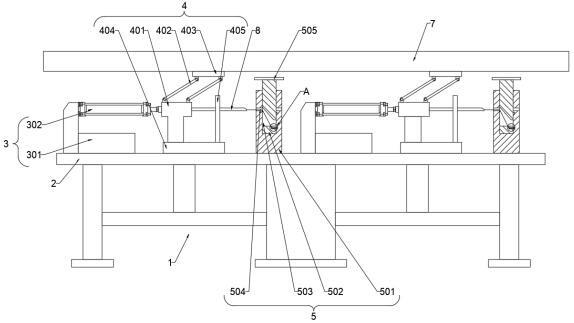

18.图1是本实用新型聚脲板式支座的结构示意图。

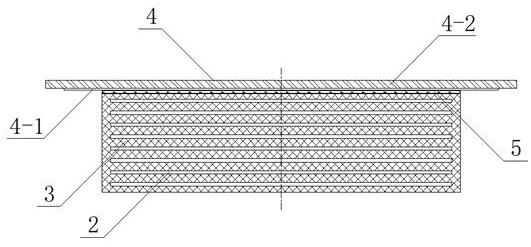

19.图2是本实用新型矩形聚脲层的条纹结构示意图。

20.图3是本实用新型圆形聚脲层的条纹结构示意图。

21.图4是本实用新型安装滑动钢板后的结构示意图。

22.图5是本实用新型的滑板结构示意图。

23.图6是本实用新型安装底板后的结构示意图。

24.图中:支座本体1,加劲钢板2,聚脲层3,滑动钢板4,不锈钢板4-1,平钢板4-2,滑板5,储油槽6,底板7。

具体实施方式

25.以下结合附图说明和具体实施方式对本实用新型作进一步的详细描述。

26.参见图1至图6,本实用新型的一种叠层钢板聚脲板式支座,包括支座本体1,其特征在于:所述支座本体1的内部沿纵向分别水平设置有两层以上的加劲钢板2,相邻加劲钢板2之间相互平行且留有一定间隙,相邻加劲钢板2之间以及加劲钢板2的外表面设置有聚脲层3。

27.所述支座本体1的上表面固定设置有滑板5,滑板5的上表面设置有滑动钢板4。

28.所述支座本体1的底面固定设置有底板7,底板7与聚脲层3相固结。

29.所述滑动钢板4包括不锈钢板4-1和平钢板4-2,不锈钢板4-1设置在平钢板4-2的下表面上,不锈钢板4-1与滑板5的上表面滑动配合。

30.所述不锈钢板4-1与平钢板4-2之间采用焊接、粘接或嵌入连接的方式相固定。

31.所述聚脲层3由异氰酸酯与氨基化合物反应生成弹性体。

32.所述滑板5采用聚四氟乙烯板或改性超高分子聚乙烯板制成。

33.所述滑板5采用聚四氟乙烯板或改性超高分子聚乙烯板中的一种与金属或合金复

合而成。

34.所述滑板5与滑动钢板4相配合的表面上开设有储油槽6或储油孔。

35.所述加劲钢板2与聚脲层3之间设有粘接剂,粘接剂为常温粘接剂或硫化高温粘接剂。

36.参见说明书附图,本实用新型在传统支座本体1的内部设置有两层以上的加劲钢板2,加劲钢板2的上表面与水平面相平行,多个加劲钢板2在支座本体1的内部沿纵向堆叠而成。加劲钢板2为矩形、圆形或其它形状,同一个支座内的加劲钢板2数量不超过100层,加劲钢板2的厚度为0.5毫米-100毫米。相邻加劲钢板2之间相互平行且留有一定间隙,相邻加劲钢板2之间的间距为1毫米-100毫米。加劲钢板2的数量根据纵向高度以及承载能力进行设置,加劲钢板2能够显著提高支座的竖向承载能力,增加支座的整体刚度,达到了非常优异的使用效果。

37.本实用新型在相邻加劲钢板2之间以及加劲钢板2的外表面设置有聚脲层3,也就是聚脲层3将各个加劲钢板2进行包裹,并且与加劲钢板2复合在一起,共同构成新的支座本体,而不是采用传统的橡胶材料。聚脲是由异氰酸酯组份与氨基化合物组份反应生成的一种弹性体物质,聚脲是目前市面上能够购买得到的现有技术材料,聚脲具有优异的性能,具有耐腐蚀性、耐高低温、耐热氧老化、耐交变压力、耐交变温度、耐户外老化、耐疲劳、耐冲击、耐磨、耐油,不开裂,不脱落,老化实验显示耐候寿命50年以上,能有效延长支座使用寿命,在桥梁设计寿命内能减少支座更换次数,并降低全寿命周期使用成本。采用聚脲结构在生产过程中不需要硫化,制造工艺简单,生产周期短,生产过程对环境无污染。

38.位于支座本体1最上端和底端的聚脲层3还可以设置摩擦条纹,摩擦条纹的深度为1毫米-5毫米,参见图2、图3,摩擦条纹可同时增大桥梁滑动时纵向及横向摩擦系数。聚脲层3与加劲钢板2形成复合结构后达到了非常优异的性能,与传统普通橡胶支座相比,不仅能够显著提高支座的竖向承载能力,而且还达到了优异的耐腐蚀、耐高低温、耐热氧老化、耐交变压力、耐交变温度、耐户外老化、耐疲劳、耐冲击、耐磨、耐油等性能,极大地延长了支座使用寿命,节省了使用成本。另外,采用的聚脲层3无法进行回收利用,而传统的橡胶支座存在用回用橡胶的风险。

39.支座本体1的上表面固定设置有滑板5,滑板5的上表面设置有滑动钢板4,滑动钢板4包括不锈钢板4-1和平钢板4-2,不锈钢板4-1设置在平钢板4-2的下表面上,不锈钢板4-1与平钢板4-2之间采用焊接、粘接或嵌入连接的方式相固定。不锈钢板4-1与滑板5的上表面滑动配合,工作时滑动钢板4与滑板5组成摩擦副,可自由滑动。滑板5采用聚四氟乙烯板或改性超高分子聚乙烯板制成,也可以采用聚四氟乙烯板或改性超高分子聚乙烯板中的一种与金属或合金复合而成。另外,滑板5与滑动钢板4相配合的表面上开设有储油槽6或储油孔,储油槽6或储油孔内存放有润滑油,这样可以减小滑动摩擦阻力。储油槽6的横截面宽度一般为6毫米-10毫米,深度为1毫米-3毫米。

40.除此之外,本实用新型支座本体1可以单独使用,也可以与滑动钢板4组合使用,还可以在支座本体1的底面固定设置有底板7,底板7与聚脲层3相固结,形成一个整体结构。支座本体1在单独使用时,可以在内部不加入加劲钢板2,直接作为聚脲垫板使用,其使用性能也优于传统的普通橡胶垫板。本实用新型不仅可以应用于桥梁支座领域,还可以应用于建筑工程领域。

41.以上内容是结合具体实施方式对本实用新型所做的进一步详细说明,不能认为本实用新型的具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,本实用新型还会有各种简单替换、改进和变化,所做出的各种简单替换、改进和变化,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。