1.本发明涉及烯烃氢甲酰化制醛工艺,具体涉及一种烯烃氢甲酰化制醛工艺的优化方法。

背景技术:

2.烯烃氢甲酰化是指烯烃与氢气、一氧化碳在过渡金属配合物催化下发生的烯烃氧化过程。烯烃氢甲酰化反应初级产品是醛,醛基是最活泼的基团之一,可加氢成醇、氧化成酸、氨化成胺等。

3.经典的烯烃氢甲酰化工艺是净化后的烯烃、合成气(co/h2)进入串联反应釜,在铑膦催化剂作用下氢甲酰化合成醛,含醛、催化剂的反应液经过蒸发器蒸发分离产品醛和催化剂溶液,催化剂溶液直接循环回反应器。铑-三苯基膦催化体系,如经典丙烯氢甲酰化丁辛醇装置,配体三苯基膦相对稳定,分离醛后的催化剂溶液直接循环回反应釜,而对于活性更高的铑-亚磷酸酯体系,如经典的丁烯氢甲酰化2-ph装置,配体相对不稳定,反应过程中会逐步分解,产生有害的分解产物,通常是分离醛后的催化剂溶液直接先经过萃取除分解产物再循环回反应釜。由于醛的高反应性,容易自缩合,无论哪种催化体系,均会形成以三聚醛为主的聚合产物,过高的聚合物严重影响烯烃氢甲酰化催化活性,目前工业装置通常的处理方法是,根据反应体系聚合物情况,通过提高蒸发温度,排出部分聚合物,然而提高蒸发温度一方面会对催化剂造成损失,另一方面会降低温度高度敏感铑催化剂的使用寿命。

4.目前,关于防止或减少醛缩合以及缩醛解聚报道较多,均是针对醛类产品的储存及应用而言,对于如何解决烯烃氢甲酰化生产醛过程中醛的缩聚问题,相关报道较少。

5.de-a-2905267、de-a-2917789描述了巯基苯并咪唑、2,2-亚甲基-二(4-甲基-6-叔丁基苯酚)三乙醇胺、二甲基乙醇胺等稳定异丁醛和其他3到14碳原子脂肪族醛类来阻止醛自缩合,用于醛类的储存,但要相当高的蒸馏费用才能将这些稳定剂从醛中除去。

6.jb45012282b4报道了加入碱金属化合物、碱土金属化合物、碳酸铵固体或浓的水溶液作醛的稳定剂用于醛的储存,存在的问题是加入量非常大,且不可避免发生碱催化醛醇缩合,尤其是加入固体还涉及其在醛中完全溶解、分散和均匀分布的问题。类似地,cn98125787.9 报道了加入碱金属氢氧化物、碱土金属氢氧化物、碱金属碳酸盐、碱土金属碳酸盐或碱土金属羧酸盐稳定脂族醛类防止醛自缩合。

7.cn112358386a报道了一种异戊醛多聚体连续水解工艺及其生产系统:采用固定床反应器,在负载改性分子筛催化剂作用下将异戊醛多聚体水解生成异戊醛。根据描述的内容,其只是处理异戊醛多聚体生产异戊醛,并不能解决烯烃氢甲酰化制醛过程中缩醛问题。

技术实现要素:

8.本发明所要解决的技术问题是针对现有烯烃氢甲酰化制醛工艺存在因醛缩合严重影响催化剂活性的问题,提供一种烯烃氢甲酰化制醛工艺优化方法。该工艺优化方法可

控制烯烃氢甲酰化反应体系中缩醛聚合物维持较低浓度,降低因缩醛导致的催化剂活性下降,延长催化剂使用寿命,且该优化工艺可与现有烯烃氢甲酰化工艺实现很好地融合。

9.本发明提供了一种烯烃氢甲酰化制醛工艺优化方法,该工艺优化方法在烯烃氢甲酰化反应液进蒸发器之前加入酸解聚缩醛,蒸发分离醛后,含酸的浓缩催化剂液用碱液中和,再水洗萃取除去中和产生的盐后循环回反应器。该工艺优化方法的基本原理是:利用酸催化缩醛解聚,在蒸发前将缩醛解聚成产物醛,提高反应液中产物醛含量,降低聚合物含量,有利于产物醛的蒸发分离,更重要的是使循环回反应器的催化剂液维持较低的聚合物浓度,有利于催化剂活性的发挥。而加入的酸则在催化剂液循环回反应器之前,加碱液中和,并水洗萃取除去中和产生的盐,避免对氢甲酰化反应产生不利的影响。

10.本发明具体采取如下技术方案解决上述技术问题:一种烯烃氢甲酰化制醛工艺优化方法,该方法包括以下步骤:1)烯烃、co/h2合成气进入烯烃氢甲酰化反应器内在铑膦催化剂作用下发生氢甲酰化反应得到含产物醛、催化剂、醛聚合物的反应液;2)所述的含产物醛、催化剂、醛聚合物的反应液进入解聚器,与来自酸储罐的酸解聚剂充分混合后在50℃~120℃下进行醛聚合物解聚;3)步骤2)得到的解聚液再依次进入蒸发器、分离器,分离得到的气相为产物醛,通过冷凝器冷凝得到粗醛产品,进入粗醛罐,分离得到的液相为含酸的浓缩催化剂溶液;4)所述的含酸的浓缩催化剂溶液经浓缩催化剂溶液换热器降温后进入中和罐与加入的碱液进行酸碱中和;5)步骤4)得到的中和液进入水洗萃取塔,经水洗萃取工艺除去中和产生的盐,得到催化剂溶液进入循环催化剂缓冲罐,再经过催化剂循环泵循环回氢甲酰化反应器;其中,所述烯烃包括c2至碳c

12

单一烯烃或混合烯烃;所述的酸解聚剂为硫酸或磷酸。按照本发明所述方法,所述的酸解聚剂优选为磷酸。

11.按照本发明所述方法,所述加入酸解聚剂的浓度优选为:80%~98%(w)硫酸或80%~85%磷酸(w),优选加入量为酸中[h

]与缩醛量的比值为1

×

10-4

~8

×

10-4

(g/g)。

[0012]

所述加入的碱液优选为:氢氧化钠、碳酸钠或碳酸氢钠溶液,优选为碳酸氢钠溶液。

[0013]

按照本发明所述方法,加入酸解聚剂的量为:酸中[h

]与缩醛量的比值为4

×

10-4

~6

×

10-4

(g/g)。

[0014]

按照本发明所述方法,醛聚合物解聚温度优选为:50℃~90℃。

[0015]

按照本发明所述方法,中和终点ph控制优选为6~7,更优选为6.5~6.8。

[0016]

本发明方法具有优点及效果:(1)本发明所述工艺优化方法可控制烯烃氢甲酰化反应器中缩醛聚合物浓度(w)为现有工艺的1/3以下,有利于氢甲酰化催化剂活性的发挥,有利于产物醛的蒸发分离,延长催化剂的使用寿命;(2)本发明所述工艺优化方法可与现有烯烃氢甲酰化经典工艺实现很好的融合,尤其是对铑-亚磷酸酯体系,由于其本身在蒸发分离后存在水洗萃取系统,装置无需进行大的改动;

(3)本发明使用的化学品为常规市售酸碱试剂,且加入量较少,费用低;因酸碱试剂投入增加的费用,远远小于延长贵金属铑催化剂使用寿命节约的成本,因此显著降低了生产成本。

附图说明

[0017]

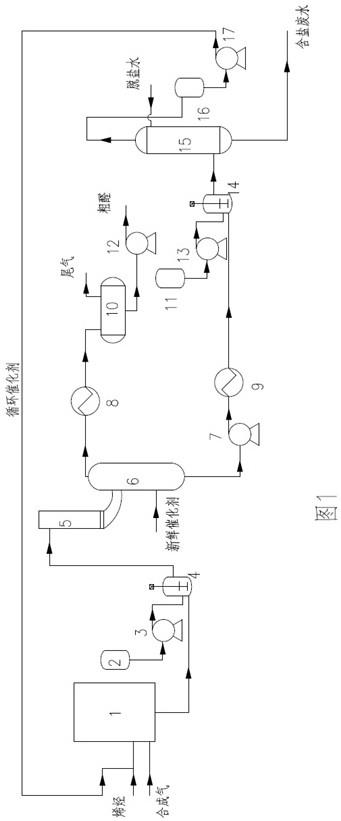

图1为本发明烯烃氢甲酰化制醛工艺优化方法的工艺流程示意图。

[0018]

图中,1-烯烃氢甲酰化反应器,2-酸储罐,3-计量泵,4-解聚器,5-蒸发器,6-分离器,7-浓缩催化剂溶液泵,8-冷凝器,9-浓缩催化剂溶液换热器,10-粗醛罐,11-碱液罐,12-粗醛泵,13-碱液泵,14-中和罐,15-水洗萃取塔,16-循环催化剂缓冲罐,17-催化剂循环泵。

具体实施方式

[0019]

以下通过具体实施例结合附图对本发明技术方案及技术效果作进一步说明。

[0020]

实施例1丙烯氢甲酰化制丁醛按照如图1所示的工艺流程及设备搭建连续氢甲酰化反应装置,氢甲酰化反应器为3l。丙烯氢甲酰化在烯烃氢甲酰化反应器1中进行,以连续氢甲酰化方式操作,采用铑-三苯基膦催化体系,铑浓度控制在约250ppm, 三苯基膦浓度控制在约12%,反应温度85℃,反应压力控制在1.8mp(g)。

[0021]

不加酸解聚剂时 ,不开启计量泵3,氢甲酰化反应得到的含产物醛、催化剂、醛聚合物反应液经解聚器4进入蒸发器5、分离器6,分离得到 气相产物醛,经冷凝器8得到粗醛产品,进入粗醛罐10;不开启碱液泵13,分离得到的液相产物催化剂浓缩液经中和罐14、水洗萃取塔15进入循环催化剂缓冲罐16,再经过催化剂循环泵17循环回烯烃氢甲酰化反应器1,连续反应240h,检测反应液中醛聚合物浓度为16.9%。

[0022]

加解聚剂时,开启计量泵3向解聚器4中加入98%(w)硫酸,加入量为每克醛聚合物8

×

10-4

克[h

],氢甲酰化反应得到的含产物醛、催化剂、醛聚合物的反应液进入解聚器4与来自酸储罐2的酸解聚剂充分混合后在100℃下进行醛聚合物解聚,得到的解聚液进入蒸发器5、分离器6,分离得到 气相产物醛,经冷凝器8得到粗醛产品,进入粗醛罐10,由粗醛泵12泵出得到粗醛;分离得到的液相产物含酸催化剂浓缩液经浓缩催化剂溶液泵7泵入换热器9降温后进入中和罐14,开启碱液泵13,控制ph为7,自动向中和罐14加入来自碱液罐11的氢氧化钠碱液,得到的中和液进入水洗萃取塔15,经水洗萃取工艺除去中和产生的盐,得到催化剂溶液进入循环催化剂缓冲罐16,再经过催化剂循环泵17循环回氢甲酰化反应器1,继续连续运转240h,检测反应液中醛聚合物浓度为5.2%。

[0023]

实施例2实验方法及步骤同实施例1,不同的是加入85%(w)磷酸,加入量为每克醛聚合物6

×

10-4

克[h

],控制解聚温度为85℃,自动加碳酸氢钠溶液,控制ph为6.5,检测反应液中醛聚合物浓度为4.3%。

[0024]

实施例3实验方法及步骤同实施例1,不同的是加入80%(w)硫酸,加入量为每克醛聚合物1

×

10-4

克[h

],控制解聚温度为110℃,自动加入碳酸钠溶液,控制ph为6,检测反应液中醛聚

合物浓度为5.5%。

[0025]

实施例4实验方法及步骤同实施例1,不同的是加入85%(w)磷酸,加入量为每克醛聚合物4

×

10-4

克[h

],控制解聚温度为50℃,自动加碳酸氢钠溶液,控制ph为6.8,检测反应液中醛聚合物浓度为4.5%。

[0026]

实施例5混合c4烯烃氢甲酰化制戊醛按照如图1所示的工艺流程及设备搭建连续氢甲酰化反应装置,氢甲酰化反应器为3l。混合c4烯烃氢甲酰化在该装置中进行,以连续氢甲酰化方式操作,采用铑-亚磷酸酯催化体系,铑浓度控制在约270ppm, 亚磷酸酯浓度控制在约1%,反应温度75℃,反应压力控制在1.3mp(g),不加酸解聚剂,反应液经解聚器进入蒸发分离器,蒸发分离醛后,不加碱中和,催化剂浓缩液经中和罐、水洗萃取塔循环回反应器,连续反应240h,检测反应液中醛聚合物浓度为31.2%。

[0027]

开启计量泵向解聚器中加入85%(w)磷酸,加入量为每克醛聚合物5

×

10-4

克[h

],控制解聚温度为60℃,开启碱液泵,控制ph为6.7,自动向中和罐加入碳酸氢钠碱液,继续连续运转240h,检测反应液中醛聚合物浓度为7.4%。

[0028]

实施例6实验方法及步骤同实施例5,不同的是加入80%(w)磷酸,加入量为每克醛聚合物2

×

10-4

克[h

],控制解聚温度为100℃,自动加氢氧化钠溶液,控制ph为7.0,检测反应液中醛聚合物浓度为9.7%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。