1.本发明属于结构动力学测试技术领域,具体涉及一种飞机减振构件的动刚度和一致性测试装置。

背景技术:

2.飞机减振构件常用金属减振器,如金属丝网减振器、弹簧复合减振器等的工作原理都是通过自身变形吸收振动能量,再用自身阻尼消耗能量。以金属丝网减振器为例,其是通过特殊工艺制得具有疏松多孔特点的功能型阻尼材料,成型产品内的金属丝之间呈现相互啮合类似橡胶的大分子孔隙结构。振动过程中,金属丝网减振器弹性变形的同时金属丝之间相互摩擦起到阻尼减振作用。

3.金属丝网减振器同款产品出厂时,在安装到飞机上前,需要测试产品性能的一致性和影响减振性能核心的动刚度,另外,也需要检查动刚度初始设计值是否符合要求。传统采用的测试方式往往是将产品安装在动刚度测试平台上逐个试验测试,然后对试验数据处理来获取同型号产品的动刚度和一致性并评估动刚度设计值,需要进行大量的重复测试作业,测试效率低,且不同批次的测试对测试结果也存在影响,因此,现需要一种飞机减振构件的动刚度和一致性测试装置,来测试金属丝网减振器组的动刚度和一致性。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种飞机减振构件的动刚度和一致性测试装置,通过设置底座板和测试板,在底座板和测试板之间可安装多个减振器,再利用频响函数测试,即可同时测试多个减振器的动刚度和一致性,整个装置结构简单,安装拆卸方便,测试速度快,可大幅提高减振器动刚度和一致性测试效率,有利于满足一致性要求的减振器产品应用于飞机构件,提高系统的动力学性能一致性。

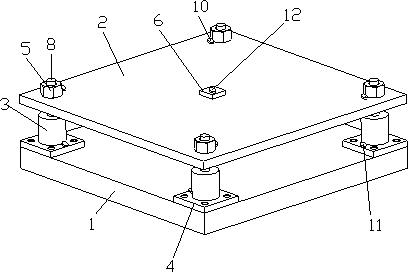

5.为解决上述技术问题,本发明采用的技术方案是:一种飞机减振构件的动刚度和一致性测试装置,所述飞机减振构件包括金属丝网减振器组,其特征在于:所述装置包括用于安装金属丝网减振器组的底座板、连接在所述金属丝网减振器组顶部的测试板、设置在测试板上表面且与所述金属丝网减振器组配合的第一三轴加速度传感器单元、设置在所述金属丝网减振器组上的第二三轴加速度传感器单元和设置在测试板上表面几何中心的中心三轴加速度传感器;所述金属丝网减振器组包括多个沿底座板的上表面周侧均匀设置的减振器,所述减振器包括减振器主体、减振器安装座和减振器安装轴,减振器安装轴的顶部穿过测试板并与测试板连接,测试板与底座板呈平行布设;所述第一三轴加速度传感器单元包括设置在测试板上表面且位于减振器安装轴旁侧的第一三轴加速度传感器,所述第二三轴加速度传感器单元包括设置在减振器安装座上表面的第二三轴加速度传感器,第一三轴加速度传感器的数量为多个,第二三轴加速度传感器的数量为多个,第一三轴加速度传感器的数量、第二三轴加速度传感器的数量与所

述减振器的数量相同且一一对应,第二三轴加速度传感器、第一三轴加速度传感器和中心三轴加速度传感器的轴向方向均平行、切向方向均平行、径向方向均平行。

6.上述的一种飞机减振构件的动刚度和一致性测试装置,其特征在于:所述减振器安装轴顶部穿过测试板并通过螺母与测试板连接。

7.上述的一种飞机减振构件的动刚度和一致性测试装置,其特征在于:所述测试板上表面具有被动端区,所述被动端区为环形区域且绕螺母周向布设,减振器安装轴的轴线穿过被动端区的环心,被动端区的环宽为10mm~15mm,第一三轴加速度传感器安装在被动端区内,减振器安装座的上表面为主动端区。

8.上述的一种飞机减振构件的动刚度和一致性测试装置,其特征在于:所述测试板上表面的几何中心设置有用于安装所述中心三轴加速度传感器的凸台,所述凸台的厚度小于测试板的厚度。

9.上述的一种飞机减振构件的动刚度和一致性测试装置,其特征在于:所述测试板与底座板的横截面尺寸相同。

10.本发明与现有技术相比的区别特征为:本发明通过设置底座板和测试板,在底座板和测试板之间可安装多个减振器,再利用频响函数测试,即可同时测试多个减振器的动刚度和一致性,整个装置结构简单,安装拆卸方便,测试速度快,可大幅提高减振器动刚度和一致性测试效率,有利于满足一致性要求的减振器产品应用于飞机构件,提高系统的动力学性能一致性。

11.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

12.图1为本发明的结构示意图。

13.图2为本发明被动端区的位置示意图。

14.附图标记说明:1—底座板;2—测试板;3—减振器主体;4—减振器安装座;5—螺母;6—凸台;7—被动端区;8—减振器安装轴;10—第一三轴加速度传感器;11—第二三轴加速度传感器;12—中心三轴加速度传感器。

具体实施方式

15.如图1和图2所示,本发明的一种飞机减振构件的动刚度和一致性测试装置,包括用于安装金属丝网减振器组的底座板1、连接在所述金属丝网减振器组顶部的测试板2、设置在测试板2上表面且与所述金属丝网减振器组配合的第一三轴加速度传感器单元、设置在所述金属丝网减振器组上的第二三轴加速度传感器单元和设置在测试板2上表面几何中心的中心三轴加速度传感器12;所述金属丝网减振器组包括多个沿底座板1的上表面周侧均匀设置的减振器,所述减振器包括减振器主体3、减振器安装座4和减振器安装轴8,减振器安装轴8的顶部穿过测试板2并与测试板2连接,测试板2与底座板1呈平行布设;

所述第一三轴加速度传感器单元包括设置在测试板2上表面且位于减振器安装轴8旁侧的第一三轴加速度传感器10,所述第二三轴加速度传感器单元包括设置在减振器安装座4上表面的第二三轴加速度传感器11,第一三轴加速度传感器10的数量为多个,第二三轴加速度传感器11的数量为多个,第一三轴加速度传感器10的数量、第二三轴加速度传感器11的数量与所述减振器的数量相同且一一对应,第二三轴加速度传感器11、第一三轴加速度传感器10和中心三轴加速度传感器12的轴向方向均平行、切向方向均平行、径向方向均平行。

16.本实施例中,在实际安装时,底座板1需要固定至刚性地面或刚度较大的夹具平台上。

17.本实施例中,所述减振器安装轴8上具有供测试板2安装的错台,或所述减振器安装轴8为圆台状安装轴,测试板2上开设有供所述圆台状安装轴穿过的通孔,所述通孔的孔径大于所述圆台状安装轴的大径端直径且小于所述圆台状安装轴的小径端直径。目的是使测试板2能够稳定的安装在减振器安装轴8上。

18.本实施例中,第二三轴加速度传感器11、第一三轴加速度传感器10和中心三轴加速度传感器12的型号相同,第二三轴加速度传感器11的最大量程不大于50g、灵敏度10mv/g,频响范围不超出5hz~2000hz,第二三轴加速度传感器11的尺寸不超过10mm*10mm,重量不超过10g。

19.需要说明的是,本发明通过设置底座板1和测试板2,在底座板1和测试板2之间安装多个减振器,再利用简单的频响函数测试,即可同时测试多个减振器,整个装置结构简单,安装拆卸方便,测试速度快,测试数据处理方式统一,可大幅提高减振器动刚度和一致性测试效率,有利于满足一致性要求的减振器产品应用于飞机构件,提高系统的动力学性能一致性。

20.本实施例中,所述减振器安装轴8顶部穿过测试板2并通过螺母5与测试板2连接。

21.需要说明的是,安装螺母5能够使测试板2与减振器安装轴8的连接更加稳定,使测试结果更加准备。

22.本实施例中,所述测试板2上表面具有被动端区7,所述被动端区7为环形区域且绕螺母5周向布设,减振器安装轴8的轴线穿过被动端区7的环心,被动端区7的环宽为10mm~15mm,第一三轴加速度传感器10安装在被动端区7内,减振器安装座4的上表面为主动端区。

23.需要说明的是,所述主动端区为直接受到减振作用的区域,所述被动端区7为非直接受到减振作用的区域。

24.本实施例中,所述测试板2上表面的几何中心设置有用于安装所述中心三轴加速度传感器12的凸台6,所述凸台6的厚度小于测试板2的厚度。

25.需要说明的是,所述凸台6用于限制中心加速度传感器的粘贴位置和方向,保证中心加速度传感器安装准确。

26.本实施例中,所述测试板2与底座板1的横截面尺寸相同。

27.本实施例中,所述测试板2为金属正多边形板或金属圆形板,正多边形的边数与减振器的数量相同;优选的,所述减振器的数量为4个,所述测试板2的横截面为正方形,中心三轴加速度传感器12的轴向方向垂直于底座板1,中心三轴加速度传感器12的切向方向与底座板1上表面的一条边平行,所述测试板2的横截面的边长为60mm~90mm,所述测试板2的

厚度为2mm~4mm。

28.在使用本发明进行飞机减振构件的动刚度和一致性测试时,具体步骤为:步骤一、金属丝网减振器组的安装:将n个所述减振器沿底座板1的上表面周侧均匀安装,减振器安装轴8的顶部穿过测试板2并与测试板2连接;n为不小于3的正整数;步骤二、测试区域的划分:将减振器安装座4的上表面记做主动端区;将测试板2上表面位于减振器安装轴8周侧的环形区域记做被动端区7,减振器安装轴8的轴线穿过被动端区7的环心,被动端区7的环宽为10mm~15mm;需要说明的是,所述主动端区和被动端区7组成所述测试区域;本实施例中,所述被动端区7的内径等于螺母5的外径;需要说明的是,所述主动端区的数量和被动端区7的数量与所述减振器的数量相同且一一对应;步骤三、三轴加速度传感器组的安装:在各所述被动端区7内均粘贴一个第一三轴加速度传感器10,在各所述主动端区内均粘贴一个第二三轴加速度传感器11,在测试板2上表面的几何中心粘贴中心三轴加速度传感器12,将粘贴中心三轴加速度传感器12的区域记做中心测试区,第二三轴加速度传感器11、第一三轴加速度传感器10和中心三轴加速度传感器12的轴向方向均平行、切向方向均平行、径向方向均平行;本实施例中,多个第一三轴加速度传感器10组成第一三轴加速度传感器单元,多个第二三轴加速度传感器11组成第二三轴加速度传感器单元;第一三轴加速度传感器单元、第二三轴加速度传感器单元和中心三轴加速度传感器12组成三轴加速度传感器组;步骤四、测量各测试区域的频响函数:以第二三轴加速度传感器11的安装中心点作为主动端区的响应点,以第一三轴加速度传感器10的安装中心点作为被动端区7的响应点,以中心三轴加速度传感器12的安装中心点作为中心测试区的响应点;测量主动端区的响应点、被动端区7的响应点和中心测试区的响应点之间的频响函数,组成三轴方向上的耦合频响函数矩阵;步骤五、金属丝网减振器组的一致性判断:根据步骤四中获取的耦合频响函数矩阵,首先分别计算各个减振器在三轴方向上的振动传递率,随后分别计算n个减振器在三轴方向上的振动传递率均值;比较各轴方向上各个减振器的振动传递率和n个减振器的振动传递率均值之间的误差,当三轴方向上误差均小于等于误差允许值时,则表明当前测试的金属丝网减振器组满足一致性要求,否则不满足一致性要求;步骤六、各减振器的动刚度计算:根据步骤四中获取的三轴方向上的耦合频响函数矩阵计算三轴方向上的解耦频响函数矩阵,根据三轴方向上的解耦频响函数矩阵和各个减振器在三轴方向上的振动传递率矩阵计算各个减振器在三轴方向上的动刚度矩阵;步骤七、根据各个减振器在三轴方向上的动刚度矩阵评估各个减振器在三轴方向上的动刚度设计矩阵。

29.本实施例中,步骤四的具体步骤为:步骤401、使用力锤在各主动端区分别施加振动激励,n个第二三轴加速度传感器

11接收三轴加速度信号,得到主动端区的响应点在三轴方向上的耦合频响函数矩阵;其中,a为各主动端区的编号且a=1,2,...,n;a=1,2,3,当a为1时表示沿切向方向,当a为2时表示沿径向方向,当a为3时表示沿轴向方向;需要说明的是,为主动端区的响应点在切向方向上的耦合频响函数矩阵,为主动端区的响应点在径向方向上的耦合频响函数矩阵,为主动端区的响应点在轴向方向上的耦合频响函数矩阵;步骤402、使用力锤在各主动端区分别施加振动激励,n个第一三轴加速度传感器10接收三轴加速度信号,得到主动端区的激励点到被动端区7的响应点在三轴方向上的耦合频响函数矩阵;其中,p为各被动端区7的编号且p=1,2,...,n;步骤403、使用力锤在各主动端区分别施加振动激励,中心三轴加速度传感器12接收三轴加速度信号,得到主动端区的激励点到中心测试区的响应点在三轴方向上的耦合频响函数矩阵;其中,t为中心测试区的编号且t=1;步骤404、使用力锤在各被动端区7分别施加振动激励,n个第一三轴加速度传感器10接收三轴加速度信号,得到被动端区7的响应点在三轴方向上的耦合频响函数矩阵;步骤405、使用力锤在各被动端区7分别施加振动激励,中心三轴加速度传感器12接收三轴加速度信号,得到被动端区7的激励点到中心测试区的响应点在三轴方向上的耦合频响函数矩阵;步骤406、使用力锤在各被动端区7分别施加振动激励,n个第二三轴加速度传感器11接收三轴加速度信号,得到被动端区7的激励点到主动端区的响应点在三轴方向上的耦合频响函数矩阵。

30.需要说明的是,为主动端区的响应点在三轴方向上的耦合频响函数矩阵,为主动端区的激励点到被动端区7的响应点在三轴方向上的耦合频响函数矩阵,为主动端区的激励点到中心测试区的响应点在三轴方向上的耦合频响函数矩阵,为被动端区7的响应点在三轴方向上的耦合频响函数矩阵,为被动端区7的激励点到中心测试区的响应点在三轴方向上的耦合频响函数矩阵,为被动端区7的激励点到主动端区的响应点在三轴方向上的耦合频响函数矩阵,其中x表示矩阵行号,y表示矩阵列号;本实施例中,x取a,p,t;y取a,p。

31.本实施例中,在执行步骤四之前,还需要对第二三轴加速度传感器11、第一三轴加

速度传感器10和中心三轴加速度传感器12的灵敏度进行标定,其灵敏度均为10mv/g;本实施例中,将步骤四中的耦合频响函数矩阵展开为:,,,,,。

32.本实施例中,考虑被动端区7的响应点的三个自由度,考虑主动端区的响应点的三个自由度;需要说明的是,三轴加速度传感器组与数据采集装置进行连接,进行数据的采集和处理。

33.本实施例中,步骤五中进行金属丝网减振器组的一致性判断的具体步骤为:

步骤501、根据公式,计算n个所述减振器在三轴方向上各自的振动传递率矩阵,,步骤502、计算矩阵中所有元素的均值;步骤503、当n个所述减振器在三轴方向上各自的振动传递均满足不等式时,则表明当前测试的金属丝网减振器组在三轴方向上均满足一致性要求,否则不满足一致性要求;其中,i=1,2,...,n;η为误差允许值,0≤η≤0.1。

34.其中,为编号为1的被动端区7对应的所述减振器在a方向上的振动传递率,为编号为2的被动端区7对应的所述减振器在a方向上的振动传递率,...,为编号为n的被动端区7对应的所述减振器在a方向上的振动传递率;本实施例中,分析频率范围为5hz~2000hz,在测试过程中会存在多个共振频率,当前测试的金属丝网减振器组满足一致性要求时,则各共振频率处的振动传递率矩阵均能使不等式成立时,当前测试的金属丝网减振器组在三轴方向上均满足一致性要求,否则不满足一致性要求。

35.本实施例中,步骤六中进行各减振器的动刚度计算的具体步骤为:步骤601、根据公式,计算在三轴方向上的解耦频响函数矩阵;步骤602、根据公式,计算编号为p的被动端区7对应的所述减振器在三轴方向上的动刚度矩阵,其中,为的广义逆矩阵。

36.本实施例中,步骤七中根据计算出的第p个被动端区7对应的减振器在三轴方向上的动刚度矩阵评估该减振器在三轴方向上的动刚度设计矩阵,具体步骤为:s1、动刚度设计矩阵为对角矩阵,将中为0的元素的位置集合记为,将中位置为的元素设置为0后得到,也为对角矩阵;

s2、提取对角矩阵中的对角元素的值记为,提取对角矩阵中的对角元素的值记为,当不等式成立时,该减振器在三轴方向上的动刚度设计矩阵合理,否则不合理。

37.本实施例中,当该减振器的动刚度设计矩阵不合理时对其进行改进,随后根据改进后的动刚度设计矩阵进行金属丝网减振器的加工生产,重复评估当前动刚度设计矩阵是否合理,实现快速迭代,便于优化动刚度设计矩阵。

38.本实施例中,当减振器的动刚度设计矩阵合理时,则各共振频率处的和均能使成立。

39.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。