1.本发明涉及切割吻合器技术领域,具体而言,涉及一种可自动缝合切口的切割吻合器。

背景技术:

2.吻合器是医学上使用的替代手工缝合的设备,主要工作原理是利用钛钉对组织进行离断或吻合,类似于订书机,根据适用范围不同,主要可分为皮肤吻合器、消化道圆形吻合器、直肠吻合器、圆形痔吻合器、包皮环切吻合器、血管吻合器、疝气吻合器、肺切割缝合器等。

3.现有的切割吻合器,通常都是通过人工捏合手柄来实现对切割刀的推进,操作时比较费力,并且在用力过程中会造成仪器晃动,容易对患处及周围造成拉扯从而造成损伤,另外,现有缝合钉的设置是固定的,即一至三列,使得切口两侧缝合面的宽度固定,无法根据患处具体的情况来对应调节,如患处切口不易撕裂且患处两侧的空间受到一定的限制,则只需缝合一道即可,若存在后期撕裂的风险且患处两侧空间充足,则需要两或三道缝合,这就需要根据以上情况对应选取吻合器,导致吻合器的适用范围受到限制,因此我们对此做出改进,提出一种可自动缝合切口的切割吻合器。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种可自动缝合切口的切割吻合器,能够有效解决现有的切割吻合器在人工捏合手柄过程中会造成仪器晃动,容易对患处及周围造成拉扯从而造成损伤,另外,现有缝合钉的设置是固定的,即一至三列,使得切口两侧缝合面的宽度固定,无法根据患处具体的情况来对应调节,导致吻合器的适用范围受到限制的问题。

5.为实现上述目的,本发明采取的技术方案为:一种可自动缝合切口的切割吻合器,包括连接手柄,所述连接手柄一端安装有缝合机构,所述缝合机构包括有用于对患处进行夹持的第一夹块和第二夹块,所述第一夹块与第二夹块上配合设置有用于对切口进行缝合的缝合组件,所述连接手柄内部活动设置有用于对患处进行切割的切割机构,所述切割机构包括有安装座和切割刀,所述安装座两侧分别活动连接有用于调节缝合宽度的调节组件。

6.作为优选,所述第二夹块上设置有若干垫片,所述第二夹块一端固定安装有第一齿轮,所述第一齿轮一侧啮合有第二齿轮,所述第二齿轮一侧设置有用于驱动其转动的第一电机,所述第一电机固定安装在连接手柄一端。

7.作为优选,所述连接手柄和第一夹块固定连接,所述连接手柄远离第一夹块的一端固定连接有操作手柄,所述连接手柄和第一夹块内部连通设置有用于对切割刀和安装座限位的活动槽。

8.作为优选,所述缝合组件包括有活动设置在第一夹块内部的活动块,所述活动块

上设置有导向槽,所述导向槽内部安装有缝合钉,所述缝合钉两侧分别设置有卡槽,所述活动块内部两侧分别通过第一弹簧活动连接有用于对缝合钉进行限位的卡块。

9.作为优选,所述第一夹块内壁两侧分别固定安装有用于对活动块进行限位的第一限位杆,所述第一限位杆杆身外套设有与活动块固定连接的第二弹簧。

10.作为优选,所述切割刀固定安装在安装座中部,所述切割刀两侧分别一体化设置有加强块,所述安装座底部固定连接有第一推块,所述第一推块上一体化设置有与导向槽相对应的导向块。

11.作为优选,所述安装座顶端设置有齿条,所述齿条上啮合有第四齿轮,所述第四齿轮一侧设置有用于驱动其转动的第三电机。

12.作为优选,所述安装座两侧分别开设有安装槽,所述调节组件设置在安装槽内部,所述调节组件包括有转动安装在安装座内部的两个第三齿轮,其中一个第三齿轮上设置有用于驱动其转动的第二电机。

13.作为优选,所述第三齿轮上分别固定安装有相对称的压杆,所述安装槽两端分别设置有第三弹簧和第二限位杆,所述第三弹簧底端固定连接有第二推块。

14.作为优选,所述第二限位杆一端滑动连接在第二推块内部,所述压杆远离第三齿轮的一端与第二推块上表面抵紧。

15.与现有技术相比,本发明具有如下有益效果:1、通过在安装座顶端设置齿条以及第四齿轮,通过第三电机带动第四齿轮转动,通过第四齿轮与齿条齿牙之间的配合使得齿条带动安装座在连接手柄和第一夹块内部进行移动,从而实现对切割刀移动,相较于传统的推拉式切割器,具有省力的效果,并且能够使得切割刀运行平稳,避免在人工施加推力的过程中造成仪器整体晃动,导致患处被拖拽造成损伤且影响切割以及缝合效果。

16.2、通过在安装座两侧设置可活动的第二推板,可以对缝合面的宽度进行调节,即若患处不易裂开,则不启动第二电机,这时第二推块在第三弹簧的拉力作用下与安装槽内壁顶端相抵,在此状态下使切割刀移动,由于第二推块位于安装槽内部,因此只会将位于内侧的两列缝合钉向下推出,只进行一道缝合,若患处存在后期裂开的风险,则启动第二电机,通过第二电机带动两个第三齿轮同时转动,从而使得两个压杆将第二推块向下压,直至第二推块底端与第二电机底端齐平,此时移动安装座会使得第二推块和导向块分别将活动块向下压,从而使得缝合钉同时压紧切口两侧,进而增加缝合面的宽度,防止切口裂开,使得缝合效果更好,通过上述技术方案,能够提高吻合器的适用范围。

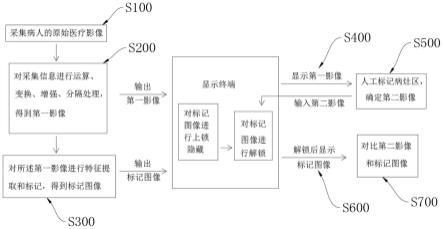

附图说明

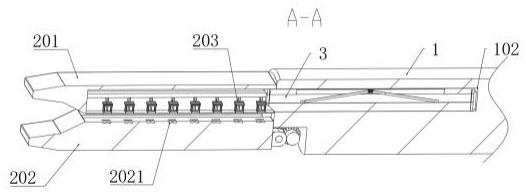

17.图1为本发明一种可自动缝合切口的切割吻合器的整体结构示意图;图2为本发明一种可自动缝合切口的切割吻合器的俯视结构示意图;图3为本发明一种可自动缝合切口的切割吻合器的图2中a-a剖面结构示意图;图4为本发明一种可自动缝合切口的切割吻合器的图2中b-b剖面结构示意图;图5为本发明一种可自动缝合切口的切割吻合器的图4中c处结构放大图;图6为本发明一种可自动缝合切口的切割吻合器中第二夹块一端的结构爆炸图;图7为本发明一种可自动缝合切口的切割吻合器中缝合组件的结构爆炸图;

图8为本发明一种可自动缝合切口的切割吻合器中切割刀和安装座处的结构示意图;图9为本发明一种可自动缝合切口的切割吻合器中调节组件的结构示意图。

18.图中:1、连接手柄;101、操作手柄;102、活动槽;2、缝合机构;201、第一夹块;202、第二夹块;2021、垫片;2022、第一齿轮;2023、第二齿轮;2024、第一电机;203、缝合组件;2031、活动块;2032、导向槽;2033、缝合钉;2034、第一弹簧;2035、卡块;2036、卡槽;204、第一限位杆;205、第二弹簧;3、切割机构;301、切割刀;3011、加强块;302、安装座;3021、导向块;3022、安装槽;3023、第一推块;303、调节组件;3031、第二推块;3032、第二电机;3033、第三齿轮;3034、压杆;3035、第三弹簧;3036、第二限位杆;304、齿条;305、第三电机;306、第四齿轮。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.具体参照图1、图2、图3、图4,一种可自动缝合切口的切割吻合器,包括连接手柄1,连接手柄1一端安装有缝合机构2,缝合机构2包括有用于对患处进行夹持的第一夹块201和第二夹块202,第一夹块201与第二夹块202上配合设置有用于对切口进行缝合的缝合组件203,连接手柄1内部活动设置有用于对患处进行切割的切割机构3,切割机构3包括有安装座302和切割刀301,安装座302两侧分别活动连接有用于调节缝合宽度的调节组件303。

21.具体参照图1、图3、图4,连接手柄1和第一夹块201固定连接,连接手柄1远离第一夹块201的一端固定连接有操作手柄101,连接手柄1和第一夹块201内部连通设置有用于对切割刀301和安装座302限位的活动槽102。

22.在本实施例中,操作手柄101内部设置有plc控制板,操作手柄101上设置有若干控制按钮,plc控制板与缝合机构2和切割机构3中的用电器件电性连接,通过控制对应的按钮来实现对缝合机构2和切割机构3的操作,提高设备的自动化程度,其中,通过设置活动槽102能够起到切割刀301和安装座302移动过程中的稳定性,从而提高切割精准度。

23.具体参照图3、图6,第二夹块202上设置有若干垫片2021,第二夹块202一端固定安装有第一齿轮2022,第一齿轮2022一侧啮合有第二齿轮2023,第二齿轮2023一侧设置有用于驱动其转动的第一电机2024,第一电机2024固定安装在连接手柄1一端。

24.在具体设置时,垫片2021呈列状均匀排布在第二夹块202靠近第一夹块201的一侧,用于对缝合钉2033进行限位,在缝合钉2033向下移动的过程中其底部与垫片2021内壁接触随后发生变形,从而能够使得缝合钉2033紧压在切割口两侧,使切割口闭合,起到缝合的作用,第一电机2024的输出端与第二齿轮2023固定连接,第二齿轮2023转动安装在连接手柄1一端,第二夹块202一端转动连接在连接手柄1一端且位于第二齿轮2023一侧,通过启动第一电机2024带动第二齿轮2023转动,通过第二齿轮2023与第一齿轮2022之间齿牙的啮合带动第一齿轮2022转动,从而带动第二夹块202以第一齿轮2022为中心发生转动,从而实现第一夹块201与第二夹块202的张开和闭合,便于对患处进行夹持,该设置控制方便,节省

人力,夹持稳定可靠,提高后续切割操作的稳定性。

25.具体参照图3、图5,缝合组件203包括有活动设置在第一夹块201内部的活动块2031,第一夹块201内壁两侧分别固定安装有用于对活动块2031进行限位的第一限位杆204,第一限位杆204杆身外套设有与活动块2031固定连接的第二弹簧205。

26.在本实施例中,第一夹块201两侧内壁在竖直方向上分别开设有对活动块2031进行限位的条形槽,第二弹簧205和第一限位杆204顶端均固定安装在条形槽内壁顶端,第一限位杆204底端贯穿活动块2031后与条形槽内壁底端固定连接,通过设置第一限位杆204能够对第二弹簧205起到限位的作用,防止第二弹簧205在伸缩过程中发生扭曲,同时也进一步提高活动块2031上下移动过程中的稳定性。

27.具体参照图5、图7,活动块2031上设置有导向槽2032,导向槽2032内部安装有缝合钉2033,缝合钉2033两侧分别设置有卡槽2036,活动块2031内部两侧分别通过第一弹簧2034活动连接有用于对缝合钉2033进行限位的卡块2035。

28.在本实施例中,切割刀301两侧分别设置有两列对称设置的缝合组件203,活动块2031内壁两侧分别设置有用于安装第一弹簧2034的孔槽,卡块2035在第一弹簧2034的弹力作用下,抵在卡槽2036内部,从而能够对缝合钉2033起到限位的作用,卡槽2036和卡块2035均为弧形,能够方便将缝合钉2033顶端固定在活动块2031内部,在第一夹块201和第二夹块202张开时便于缝合钉2033从活动块2031内部脱落下来压合在伤口上。

29.具体参照图4、图7、图8,切割刀301固定安装在安装座302中部,切割刀301两侧分别一体化设置有加强块3011,安装座302底部固定连接有第一推块3023,第一推块3023上一体化设置有与导向槽2032相对应的导向块3021。

30.可以理解,在本技术中,通过设置加强块3011能够对切割刀301起到限位的作用,防止切割刀301发生偏移,并且能够提高切割刀301的强度,第一推块3023靠近缝合组件203的一端设置有切斜面,能够提高向下压动活动块2031时的流畅性,确保缝合钉2033出针流畅,导向块3021与导向槽2032内壁滑动连接,能够确保每列的缝合钉2033在同一条直线上。

31.具体参照图8,安装座302顶端设置有齿条304,齿条304上啮合有第四齿轮306,第四齿轮306一侧设置有用于驱动其转动的第三电机305。

32.在具体设置时,第三电机305固定安装在连接手柄1内部,第三电机305的输出端与第四齿轮306固定连接,第四齿轮306远离第三电机305的一端转动安装在连接手柄1内部,通过启动第三电机305带动第四齿轮306转动,通过第四齿轮306与齿条304齿牙之间的配合使得齿条304带动安装座302在连接手柄1和第一夹块201内部进行移动,从而实现对切割刀301移动,相较于传统的推拉式切割器,具有省力的效果,并且能够使得切割刀301运行平稳,避免在人工施加推力的过程中造成仪器整体晃动,导致患处被拖拽造成损伤且影响切割以及缝合效果。

33.具体参照图8、图9,安装座302两侧分别开设有安装槽3022,调节组件303设置在安装槽3022内部,调节组件303包括有转动安装在安装座302内部的两个第三齿轮3033,其中一个第三齿轮3033上设置有用于驱动其转动的第二电机3032,第三齿轮3033上分别固定安装有相对称的压杆3034,安装槽3022两端分别设置有第三弹簧3035和第二限位杆3036,第三弹簧3035底端固定连接有第二推块3031,第二限位杆3036一端滑动连接在第二推块3031内部,压杆3034远离第三齿轮3033的一端与第二推块3031上表面抵紧。

34.在具体设置时,第二电机3032固定安装在安装座302内部,第二电机3032的输出端与其中一个第三齿轮3033固定连接,第二推块3031与安装槽3022内壁滑动连接,安装槽3022两端分别开设有与第三弹簧3035对应的孔槽,第二推块3031内部贯穿设置有用于第二限位杆3036活动的通孔,在初始状态下,第二推块3031在第三弹簧3035的拉力作用下与安装槽3022内壁顶端相抵,在此状态下使安装座302移动,由于第二推块3031位于安装槽3022内部,因此只会将位于内侧的两列缝合钉2033向下推出,从而使得缝合面的宽度相对较窄,在启动第二电机3032时,通过第二电机3032带动第三齿轮3033转动,从而带动压杆3034转动,使得两个压杆3034远离第三齿轮3033的一端逐渐推动第二推块3031向下移动,第三弹簧3035逐渐伸长,直至第二推块3031底部与第二电机3032底部齐平,这时,移动安装座302会使得第二推块3031和导向块3021分别将活动块2031向下压,从而使得两列缝合钉2033同时压紧切口两侧,进而增加缝合面的宽度,防止切口裂开,使得缝合效果更好,需要说明的是,缝合钉2033以及调节组件303的数量可以相应地进行增加。

35.该一种可自动缝合切口的切割吻合器的工作原理:使用时,首先通过操作手柄101控制第一电机2024启动,通过第一电机2024带动第二齿轮2023转动,从而带动第一齿轮2022发生转动,通过第一齿轮2022带动第二夹块202转动,使得第二夹块202与第一夹块201之间呈现逐渐张开的状态,然后依次将缝合钉2033装入活动块2031内部,具体地,将缝合钉2033顶端推动至活动块2031内部,在移动过程中,缝合钉2033将卡块2035向两侧推动,使得第一弹簧2034发生收缩,随后卡块2035自动滑入卡槽2036内部,使得第一弹簧2034发生回弹,从而带动卡块2035抵在卡槽2036两侧,进而对缝合钉2033起到固定的作用,在使用时,将缝合机构2一端移动至患处,然后使第二夹块202和第一夹块201张开,放置在需要切割位置,然后使第二夹块202和第一夹块201闭合,对患处进行夹持,根据患处的具体情况选择相应的缝合间距,若患处不易裂开,则不启动第二电机3032,这时第二推块3031在第三弹簧3035的拉力作用下与安装槽3022内壁顶端相抵,在此状态下使安装座302移动,由于第二推块3031位于安装槽3022内部,因此只会将位于内侧的两列缝合钉2033向下推出,只进行一道缝合,若患处存在后期裂开的风险,则启动第二电机3032,通过第二电机3032带动两个第三齿轮3033同时转动,从而使得两个压杆3034将第二推块3031向下压,直至第二推块3031底端与第二电机3032底端齐平,随后启动第三电机305,通过第三电机305带动第四齿轮306转动,从而使得齿条304带动安装座302以及切割刀301朝着第一夹块201一端移动,在移动过程中切割刀301对患处进行切割,安装座302带动两侧的第一推块3023和第二推块3031同步移动,使得导向块3021和第二推块3031滑动在导向槽2032内部,并且将活动块2031向下推动,使得缝合钉2033下端贯穿患处后在垫片2021的作用下发生弯曲,从而对切割口两侧进行快速缝合并且使得缝合面增大,提高缝合效果,在张开第一夹块201和第二夹块202后,第二夹块202带动活动块2031朝着远离缝合钉2033的方向移动,使得卡块2035推力对卡槽2036的限制,进而能够使缝合钉2033留在切口两侧,最后将装置抽出即可。

36.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。