1.本发明涉及一种超声喷雾制备磁性纳米流体的装置。

背景技术:

2.功能性纳米微粒的探索成为当前研究的焦点,超细颗粒因其粒径在纳米级别而表现出明显的量子效应和小尺寸效应,具有独特的物理化学性质。纳米流体在工业、医药、日化品领域的应用不断增加,是具有重要价值的新型材料。

3.纳米流体是将纳米微粒均匀的分散在溶剂中,既具有纳米微粒的特殊性质,又具有液体流动性,流体和纳米固体颗粒界面的传热偶合可以提升传热效率,纳米流体是一种优良的传热工质。纳米流体的制备主要有一步法和两步法。一步法指:在制备纳米粒子的同时完成对微粒的分散,但是具体实验中的杂质去除、颗粒包裹、分散步骤繁琐。两步法指:首先制备纯净的纳米颗粒,再将纳米颗粒和分散剂按一定的比例添加到溶剂中,搅拌、熟化、超声分散,制备时间漫长,步骤繁琐,不易控制,颗粒易结团,稳定性不佳。

4.因为纳米颗粒较大的比表面积,存在大量的不饱和键和悬挂键,具有很活跃的化学性质。这些纳米颗粒彼此容易吸附团聚。通常的处理方法有:机械球磨法,通过高速旋转的钢球对团聚体撞击、挤压、剪切、摩擦,使分散剂将纳米颗粒充分包裹,阻止颗粒间再次聚集。机械球磨的优点使产量高、工艺简单,容易控制,但设备价格昂贵、能耗较高。

5.表面修饰法,使用表面活性剂,改变粉体分散体系中气—液、固—液表面张力,在颗粒表面形成包裹层,降低表面能,使分体颗粒相互分散。

6.超声分散法,利用超声空化作用产生的冲击波和微射流具有的粉碎作用,实现对团聚颗粒的分散,但由于超声分散温度过高,颗粒的碰撞加快,反而进一步团聚。

7.气相沉积法,有气相化学沉积法和雾化液滴沉积法两种。气相化学沉积法,是在气相中发生化学反应产生改性杂质分子,在颗粒表面沉积与表面分子化学键合。形成改性包裹体;雾化液滴沉积法是将改性剂直接雾化分散于颗粒表面,经过加热脱水固化在颗粒表面沉积形成表面包裹。需要高温加热设备,以及废气净化处理。

技术实现要素:

8.本发明提出一种超声喷雾制备磁性纳米流体的装置,要解决的技术问题是磁性纳米流体制备的问题,解决传统纳米流体分散技术对颗粒尺寸的控制只能根据经验延长研磨时间,或者加快反应速率抑制晶体生长;分散过程极为繁琐漫长,需要长时间的机械搅拌,和严格的控温熟化,最后的超声分散往往无法将团聚颗粒击碎,在短期内容易出现沉淀凝聚。

9.具体的技术方案是,一种超声喷雾制备磁性纳米流体的装置,包括原液容器、电机搅拌模块、超声喷雾模块、电路控制模块、温控模块、反应池、筛分收集模块、气动搅拌模块和废气排放模块;

反应池置于地面之上,原液容器卡装在反应池的上部,原液容器的下部伸入反应池内,原液容器分为相互嵌合的上下两个部分,分别原液容器上盖和原液容器体,电机搅拌模块设置在原液容器上盖上,且电机搅拌模块部分伸入原液容器体内;超声喷雾模块部分设置在原液容器上盖上,另一部分设置在原液容器体上,温控模块设置在原液容器上盖上,且温控模块部分伸入原液容器体内;反应池的侧壁上开设分散剂雾化注入口、气动搅拌口和功能性修饰材料雾化注入口;筛分收集模块置于地面之上,与反应池之间通过管道连通;气动搅拌模块通过管道连接反应池的气动搅拌口;废气排放模块由开设在原液容器体底部的气体逆止安全阀和设置在原液容器上盖上的排气阀;电路控制模块设置在原液容器上盖上,电路控制模块电连接电机搅拌模块、超声喷雾模块、温控模块和气动搅拌模块。

10.本发明技术方案,超声喷雾纳米颗粒的制备和分散装置使用超声喷雾分散的方法,将颗粒、分散剂和溶剂从不同注入口雾化注入反应池中,其中纳米颗粒和基液在搅拌器辅助搅拌和氩气鼓入的情况下充分混合,通过超声喷雾模块雾化成雾状液滴,在经过分散剂包裹及其他功能材料(如碳纳米管)的偶联,在氩气反复鼓抽中充分分散,形成气溶胶系统,在筛分池中,富有磁性的颗粒体系由于受磁场力不会沉积保持气溶胶状态,多余材料只受重力沉积回收。通过超声的瞬间高温高压使团聚颗粒碎裂大量悬浮微小颗粒,同时悬浮的分散剂液滴可以均匀附着到颗粒表面,鼓抽式的气体搅拌方法更加节省原料,避免大量废气的产生,节能环保相比于其他方法,具有速率快、消除颗粒团聚、粒径均匀、装置体积小、制造简单,使用磁场筛分成品,成本较低、能耗小、方便清洗等优点。

11.本发明技术方案,通过电路控制模块,可以调节搅拌速率,控制超声喷雾的振荡频率,控制混合体的温度,实现对水、油、醇不同基体的雾化效果,以及研究搅拌速率、超声振动频率、温度对颗粒的粒径影响。

12.对本发明技术方案的优选,原液容器上盖为上端开口下端密封的上盖容器体,在上盖容器体的上端开口处设置密封用的上板。原液容器采用分体式的结构,原液容器上盖和原液容器体,分体式结构方便装料且清洗也方便。

13.对本发明技术方案的优选,电路控制模块包括控制电路板和电源开关,控制电路板装在原液容器上盖的上板上,电源开关装在上盖容器体的外壁面上。

14.对本发明技术方案的优选,电机搅拌模块包括电机和搅拌桨,电机装在上盖容器体的底板上,电机的电机轴贯穿容器体的底板并伸出,搅拌桨通过联轴器装在电机的电机轴上,搅拌桨伸入原液容器体内,对原液容器体内盛放的颗粒物质和基液进行搅拌,电机电连接控制电路板。

15.对本发明技术方案的优选,超声喷雾模块包括超声喷雾驱动板、弹簧顶针和多个超声喷雾振动片,超声喷雾驱动板电连接控制电路板,超声喷雾驱动板设置在上板上,弹簧顶针为拔插式结构,超声喷雾驱动板导线连接弹簧顶针一部分,弹簧顶针一部分设置在上盖容器体内;多个超声喷雾振动片设置在原液容器的下部的容器壁上开设的通孔上,超声喷雾振动片的振动导线穿入设置在原液容器体上的导线保护套内,并与弹簧顶针另一部分焊接,导线保护套设置在原液容器体的外侧壁上,弹簧顶针另一部分设置在原液容器体的外侧壁上,且位于原液容器体的开口端。

16.对本发明技术方案的优选,温控模块包括单轴加热棒和温度探头,单轴加热棒悬挂在原液容器上盖的容器底部并电连接控制电路板,单轴加热棒伸入原液容器体内,温度

探头悬挂在原液容器上盖的容器底部并电连接控制电路板,温度探头伸入原液容器体内。

17.对本发明技术方案的优选,筛分收集模块包括筛分收集池和磁块,磁块装在筛分收集池内,筛分收集池与反应池之间通过管道连通;筛分收集池的池壁上开设磁性材料收集口和残料收集口。

18.对本发明技术方案的优选,气动搅拌模块包括氩气罐、止回阀、活塞泵、气罐、节流止回阀和气动搅拌接头,气动搅拌接头装在反应池的气动搅拌口上,氩气罐、活塞泵、气罐和气动搅拌接头之间气体管道连接,止回阀装在氩气罐和活塞泵之间的气体管道上,节流止回阀装在气罐和气动搅拌接头之间的气体管道上,活塞泵电连接控制电路板。

19.本发明技术方案中提及的超声喷雾驱动板和超声喷雾振动片均为市售件,直接购买获得;弹簧顶针为市售件,直接购买获得;单轴加热棒和温度探头为市售件,直接购买获得。

20.本发明与现有技术相比,其有益效果是:本发明装置,能够通过机械搅拌辅助、超声喷雾和气泵反复收张的方法快速高效地获得相对稳定的纳米颗粒分散液;利用单片机在用户设置好运行参数后,自动搅拌、加热、超声喷雾,解放实验人员的双手、节约时间成本;反应池提供多个超声分散注入口,适用于多种材料的复合制备;鼓抽式气体搅拌气溶胶体系的方式更加节能环保;通过放置永久磁体对颗粒的磁力使成品颗粒的抵消重力作用,从而沉积杂质。

21.本发明装置,电路控制模块,可以调节搅拌速率,控制超声雾化器的振荡频率,控制混合体的温度,实现对水、油、醇不同基体的雾化效果,以及研究搅拌速率、超声振动频率、温度对颗粒的粒径影响;适用于学校教学、实验以及纳米流体制备等领域。

22.本发明装置,从实验人员实验经历进行发明设计、具有较高的用户体验,从原料的添加测量到最后的设备清洗以安全方便为设计理念,本发明的电路板设计有烧录接口,实验人员可以根据自身是需求编写运行程序;可以适用于实验室、工厂等不同的场景。

附图说明

23.图1是实施例1的超声喷雾制备磁性纳米流体的装置的外形图。

24.图2是控制电路板的电路图。

25.图3是上板的正面视图。

26.图4是上板的背面视图。

27.图5是上盖容器体的立体示意图。

28.图6是上盖容器体的底板立体图视图。

29.图7是原液容器体的立体图视图(图中粘贴有超声喷雾振动片)。

30.图8是超声喷雾振动片的结构平面图。

31.图9是气动搅拌模块的框图。

具体实施方式

32.下面对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

33.为使本发明的内容更加明显易懂,以下结合附图1-图9和具体实施方式做进一步

的描述。

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

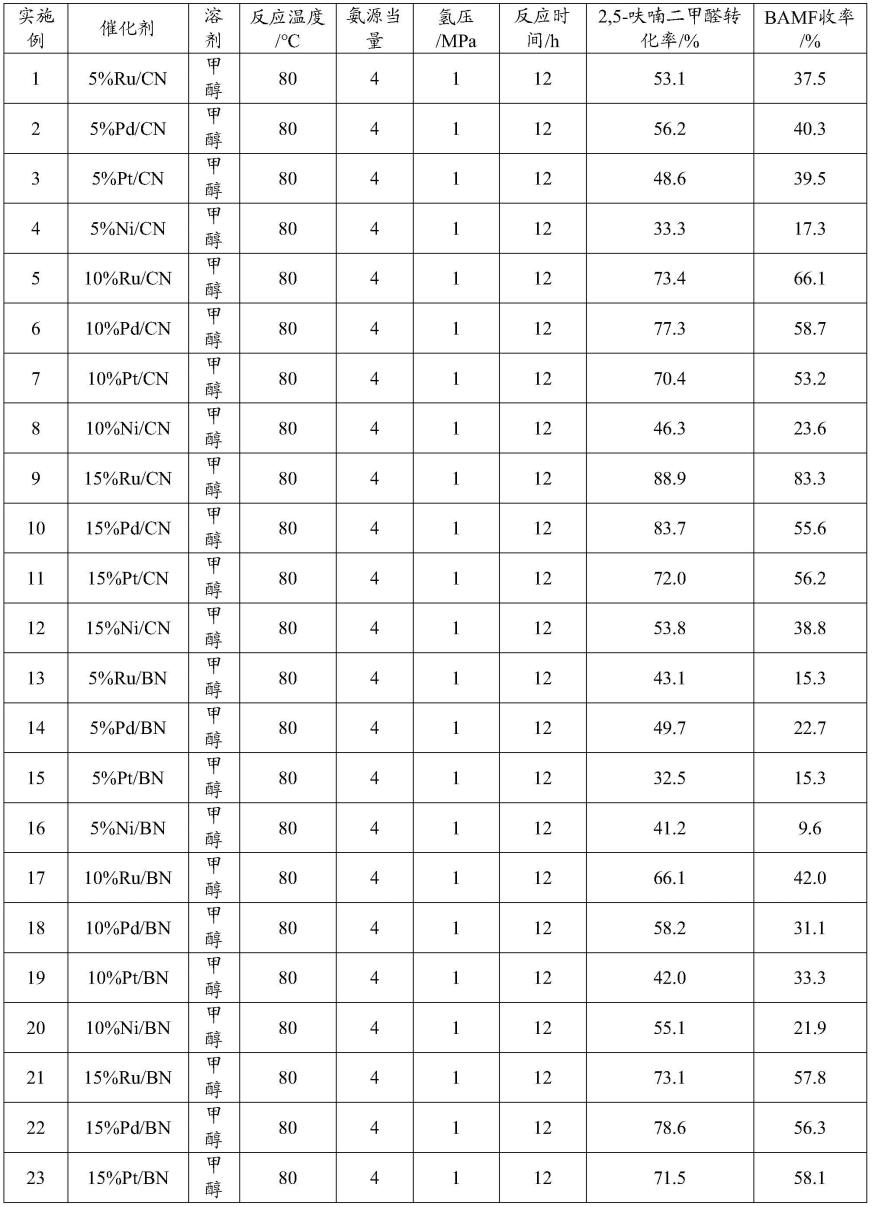

35.实施例1:如图1所示,一种超声喷雾制备磁性纳米流体的装置,包括原液容器、电机搅拌模块、超声喷雾模块、电路控制模块、温控模块、反应池17、筛分收集模块、气动搅拌模块和废气排放模块。

36.如图1所示,反应池17置于地面之上,原液容器卡装在反应池17的上部,原液容器11的下部伸入反应池17内,原液容器分为相互嵌合的上下两个部分,分别原液容器上盖1和原液容器体11,电机搅拌模块设置在原液容器上盖1上,且电机搅拌模块部分伸入原液容器体11内;超声喷雾模块部分设置在原液容器上盖1上,另一部分设置在原液容器体11上,温控模块设置在原液容器上盖1上,且温控模块部分伸入原液容器体11内;反应池17的侧壁上开设分散剂雾化注入口18、气动搅拌口20和功能性修饰材料雾化注入口19;筛分收集模块置于地面之上,与反应池17之间通过管道连通;气动搅拌模块通过管道连接反应池17的气动搅拌口20;废气排放模块由开设在原液容器体11底部的气体逆止安全阀14和设置在原液容器上盖1上的排气阀6;电路控制模块设置在原液容器上盖1上,电路控制模块电连接电机搅拌模块、超声喷雾模块、温控模块和气动搅拌模块。

37.电路控制模块包括控制电路板2和电源开关4,控制电路板2装在原液容器上盖1的上板上,电源开关4装在上盖容器体的外壁面上。电路控制模块使用atmege32控制芯片、1602液晶显示器、l298n电机驱动芯片,通过编程可以实现对加热温度、超声频率以及设备运行时间的自动控制。

38.如图2所示,本实施例的控制电路板2使用at mega单片机控制,主要包括220v转12v电压转化器,12v转5vmc7805ct电压稳压芯片为控制芯片atmega32供电,1602液晶显示器显示设备运行状态,继电器为加加热棒供电,用户四个输入按钮:set、ok、 、-方便用户操作。l298n电机驱动芯片精确控制电机转速,isp-8程序烧录接口,用户可以自定义设备运行程序。

39.本实施例的电路控制模块,调节搅拌速率,控制超声雾化器的振荡频率,控制混合体的温度,实现对水、油、醇不同基体的雾化效果,以及研究搅拌速率、超声振动频率、温度对颗粒的粒径影响。

40.本实施例装置,适用于学校教学、实验以及纳米流体制备等领域。

41.如图1所示,本实施例方案中,原液容器采用分体式的结构,原液容器上盖和原液容器体,分体式结构方便装料且清洗也方便。原液容器上盖1为上端开口下端密封的容器体,在容器体的上端开口处设置密封用的上板。容器体内的空间可安装本装置所需的零部件。

42.进一步,本实施例中,原液容器采用分体式的结构,方便在学校实验教学时,便于观察和展示,有助于实验教学。

43.如图3和4所示,本实施例中,原液容器上盖1为上端开口下端密封的上盖容器体1-11,在上盖容器体1-11的上端开口处设置密封用的上板1-1。

44.如图4和6所示,上板1-1和上盖容器体1-11均为abs工程塑料,上盖容器体1-11通过螺柱1-19和上板1-1上的螺孔1-4连接,使原液容器上盖1封合。

45.如图3和4所示,上板1-1为圆形,本实施例中优选,上板1-1的直径13.5cm,厚1.5mm。上板1-1开有液晶显示窗口1-2,三个按钮孔1-3,上板1-1背面有电路控制板固定螺柱1-17和超声喷雾驱动板3的固定卡1-18。

46.如图5和6所示,上盖容器体1-11为上端开口的空心圆柱,本实施例中设计的上盖容器体1-11优选尺寸为高15cm、内径13.6cm、厚1.5mm。上盖容器体1-11底部1.8cm处外径收缩至12cm并套有橡胶圈1-9,上盖容器体1-11底部收缩部分有卡口1-8,卡口1-8与装置的原液容器体11上端边口的齿扣锁紧密封防止气体泄漏。如图1所示。

47.如图5和6所示,上盖容器体1-11底部开孔包括:中心的搅拌桨开孔1-10、加热棒开孔1-16、测温探头开孔1-13和排气管开孔1-15,上盖容器体1-11底部收缩台阶处开有导电弹片开孔1-14,上盖容器体1-11的侧面有排气阀开孔1-12、din6针母头输出段子1-5、电源线开孔1-7以及电源开关开孔1-6。

48.如图5所示,电源线从电源线开孔1-7进入上板1-1导线与电源开关4连接,电源开关4固定于电源开关开孔1-6内,本实施例中电源开关开孔1-6的开孔尺寸为长30.5mm、宽25.5mm。

49.如图5所示,本实施例温控模块中的单轴加热棒10为单头加热管,长15cm、直径8mm、发热部分长3cm,单轴加热棒10使用耐高温胶水密封在加热棒开孔1-16。温度探头9为18b20温度传感器,热电阻温控探头、长15cm、螺纹直径m12*1、在测温探头开孔1-13内侧使用胶圈、外侧使用垫片和螺母固定。单轴加热棒10和温度探头9的线路连接电路控制模块内的控制电路板2。如图2所示。

50.如图4所示,本实施例超声喷雾模块中的超声喷雾驱动板3固定在上板1-1的喷雾驱动板固定卡1-18上,超声喷雾驱动板3通过单线连接弹簧顶针7,弹簧顶针7密封胶固定在导电弹片开孔1-14位置处。

51.如图5所示,使用ppr直角内丝弯管导通上盖容器体1-11上的排气管开孔1-15和排气阀开孔1-12,接缝处密封处理。

52.如图7所示,原液容器体11为pc材料,本实施例中原液容器体11优选,原液容器体11上部为柱体,内径12.2cm、高17cm;下部为半球形,球底开有3个直径为2cm的三个圆孔用于贴装超声喷雾振片16。

53.如图1和7所示,在球底上开有安装气体逆止安全阀14,气体逆止安全阀14,带有泄压管连同外部,泄压管有带帽导管一侧开有排气孔11-4使用玻璃珠11-5闭封,当下部气压高于原液容器体11底部压强,玻璃珠11-5被抬起气体从泄压管流进原液容器体11内部,最后进排气阀6排出。

54.如图7所示,原液容器体11的上端开口有卡齿11-2,卡齿11-2与上盖容器体1-11底部收缩部分有卡口1-8螺旋拧紧;此时原液容器体11的弹簧针管7与上盖容器体1-11的弹簧顶针7接触。

55.本实施例中的弹簧顶针7,为市售件。弹簧顶针7为可拔插式的结构。弹簧顶针7的一部分与原液容器上盖1安装,弹簧顶针7的另一部分与原液容器体11安装。

56.如图7所示,本实施例中的原液容器体11,弹簧针管7下方为导线保护套12,导线保

护套12内部的导线连接弹簧针管7和3个贴在底部开孔位置的超声喷雾振动片16。

57.原液容器体11的上部柱体与下部球体连接部位延长1cm法兰11-3,法兰11-3与反应池17连接;原液容器体11的外部的侧面印有刻度线11-10用于测量。

58.如图1所示,电机搅拌模块包括电机5和搅拌桨13,电机5装在上盖容器体1-11的底板上,电机5通过螺丝固定在上盖容器体1-11的底板上,螺丝穿过电机外壳上的圆孔,螺纹连接到上盖容器体1-11的底板上。

59.如图1所示,电机5的电机轴贯穿容器体的底板并伸出,电机5的电机轴与上盖容器体的底板之间设置密封圈,进行密封。搅拌桨13通过联轴器8装在电机5的电机轴上,搅拌桨13伸入原液容器体11内,对原液容器体11内盛放的颗粒物质和基液进行搅拌,电机5电连接控制电路板2。

60.本实施例中电机5的导线接口按照图2的电路图连接在控制电路板上,电机5的转速通过控制电路板上的atmega32芯片进行用户设定控制,定时或者异常保护停止。本实施例中电机5优选为调速永磁式直流电机。

61.如图1和7所示,超声喷雾模块包括超声喷雾驱动板3、弹簧顶针7和多个超声喷雾振动片16,超声喷雾驱动板3电连接控制电路板2,超声喷雾驱动板3设置在上板上,弹簧顶针7为拔插式结构,超声喷雾驱动板3导线连接弹簧顶针7一部分,弹簧顶针7一部分设置在上盖容器体内;多个超声喷雾振动片16设置在原液容器11的下部的容器壁上开设的通孔上,超声喷雾振动片16的振动导线15穿入设置在原液容器体11上的导线保护套12内,并与弹簧顶针7另一部分焊接,导线保护套12设置在原液容器体11的外侧壁上,弹簧顶针7另一部分设置在原液容器体11的外侧壁上,且位于原液容器体11的开口端。

62.本实施例的超声喷雾模块,超声喷雾驱动板3输出的pwm方波,使用pwm波驱动超声喷雾驱动板的超声频率,用户在开始实验时可以提前根据材料类型设置超声频率,保证分散效果。外部晶体振荡频率为4mhz满足多数实验需求,可以控制超声喷雾时间的起止时间。具体为:如图7和8所示,原液容器体11的杯壁外侧的导线和导线保护套12可以防止在洗涤过程中的电路的损伤,导线连接到超声喷雾振片的接线柱11-11,电压驱动下压电陶瓷11-13的形状开始周期性伸缩变化,带动底部的金属基片11-12振动,超声喷雾振片金属基片微孔区11-14的固液体被振碎喷射到反应池17中,雾状液滴反应池内与其他组分混合成为气溶胶体系。

63.如图1所示,温控模块包括单轴加热棒10和温度探头9,单轴加热棒10悬挂在原液容器上盖1的容器底部并电连接控制电路板2,单轴加热棒10伸入原液容器体11内,温度探头9悬挂在原液容器上盖1的容器底部并电连接控制电路板2,温度探头9伸入原液容器体11内。

64.本实施例的温控模块,单轴加热棒10优先采用220v交流单轴加热棒,通过控制电路板2连接继电器进行电路的开合,温度探头9优先采用18b20温度传感器与控制电路板2连接,温度通过1603液晶显示器显示。当预设温度低于探测温度,控制电路板2发出高电位信号,导通继电器开关,单轴加热棒10开始工作,反之继电器开关断开,单轴加热棒10停止工作,由于单轴加热棒10功率太高,电压转化器接线上的保险在过载时会自动熔断保护用户安全。

65.筛分收集模块包括筛分收集池21和磁块22,磁块22装在筛分收集池21内,筛分收

集池21与反应池17之间通过管道连通;筛分收集池21的池壁上开设磁性材料收集口23和残料收集口24。

66.如图1所示,反应池17为玻璃材质的柱体,本实施例中反应池17的优选尺寸为:高17cm,外径12.1cm,杯口外侧有1cm螺纹结构,加用橡胶圈和原液容器体11的柱体与球体连接部位延长1cm法兰11-3连接。反应池17的侧壁上开有分散剂雾化注入口18、功能性修饰材料雾化注入口19和气动搅拌口20。

67.如图1所示,磁场筛分池21为0.3cm厚玻璃材质长方体材质,本实施例中磁场筛分池21的优选尺寸为:10cm

×

10cm

×

5cm。筛分收集池21的上方盖板贴有规格10cm

×

10cm

×

1cm的磁块22。磁场筛分池21与反应池17用导管连通,磁场筛分池21开有磁性材料收集口23和残料收集口24。

68.反应池17为各种试剂药品通过超声喷雾振片形成微粒的气溶胶混合反应场所与磁场筛分池21接通,通过气动搅拌材料充分接触反应,当达到反应时间气溶胶将进入磁场筛分池21,磁场筛分池21里面的磁场使具有磁性的组分保持悬浮从上端的磁性材料收集口23收集,无磁性的组分下沉从残料收集口24回收。

69.如图9所示,气动搅拌模块包括氩气罐25、止回阀26、活塞泵27、气罐28、节流止回阀29和气动搅拌接头30,气动搅拌接头30装在反应池17的气动搅拌口20上,氩气罐25、活塞泵27、气罐28和气动搅拌接头30之间气体管道连接,止回阀26装在氩气罐25和活塞泵27之间的气体管道上,节流止回阀29装在气罐28和气动搅拌接头30之间的气体管道上,活塞泵27电连接控制电路板2。

70.如图5所示,din6针母头输出端子1-5作为电路板2中活塞泵27、分散剂雾化注入口18上的超声喷雾振片、功能性修饰材料雾化注入口19上的超声喷雾振片的电路输出, 使用din6针公头端子的线材部分分别电连活塞泵27、分散剂雾化注入口18上的超声喷雾振片、功能性修饰材料雾化注入口19上的超声喷雾振片。

71.气动搅拌模块,当节流止回阀打开时,将开始气动搅拌模式,当节流止回阀关闭时,进行单向充气模式。

72.废气排放模块由开设在原液容器体11底部的气体逆止安全阀14和设置在原液容器上盖1上的排气阀6,废弃排放在单向充气和加热气体膨胀时,通过气体逆止安全阀14和排气阀6连通接到室外。

73.实例1—制备乙醇基磁流体:原料:50-20nmfe3o4颗粒、无水乙醇、油酸、去离子水;实验步骤:取5.00gfe3o4颗粒在烧杯中使用25ml无水乙醇洗涤,使用磁铁吸附在烧杯底部,倒掉无水乙醇,再次加入20ml无水乙醇混合后倒入原液容器体11,盖好原液容器上盖1并密封,检查反应池17螺扣是否拧紧密封,由于排出气体含有粉尘,需将排气管接入排气阀6,排气阀6的出口必须固定在室外或运行的通风厨内,关闭磁场筛分池21阀门和气动搅拌阀门;将油酸分散剂使用蠕动泵接入分散剂注入口18(若分散剂是固体预先溶解),将功能性修饰材料雾化注入口19关闭,从插上电源插头,打开电源开关,设备进入设置界面,设置温度65℃,预搅拌时间20min,搅拌转速1000r/min,按确定进入超声喷雾搅拌设置,为防止超声喷雾振片堵塞,搅拌速率不得低于500r/min,用户键入超声频率1khz、超声温度50℃、搅拌转

速1000r/min以及时间1h。设备将根据参数自动运行,预搅拌时间20min后,蠕动泵中的油酸以5ml/min的速度泵入分散剂注入口18被超声喷雾振片喷入反应池,喷出的纳米颗粒将在反应池内与油酸纳米液滴形成气溶胶,打开气动搅拌阀门,开启气泵进行反复抽气吹气使不同组分充分混合,使得油酸液滴均匀附着在fe3o4颗粒表面,2min后开启磁场筛分池21阀门,气溶胶不断进入磁场筛分池21,气溶胶中的磁性颗粒在磁场下继续保持悬浮状态从上部的从磁性材料收集口23收集沉积成乙醇基磁流体,多余材料将在重力作用下沉积从残料收集口24回收。30min后当原液池的原料用尽,超声喷雾片和温度传感器外金属壳的电流断开,设备进入自我保护状态,停止运行,防止超声喷雾振片发热烧坏。实验结束后断开电源,拧开反应池收集分散液,清洗晾干设备。通过本发明优化了工艺条件,乙醇基磁流体颗粒分布均匀,不易团聚,具备了更好的稳定性。

74.实例2—制备fe3o4/cnt流体:实验原料:20-50nmfe3o4颗粒、直径10~30nm,长度1~2μm多壁碳纳米管、浓硝酸、浓硫酸、去离子水、氨水、油酸;实验步骤:研磨多壁碳纳米管,加入100ml浓硫酸和浓硝酸(体积比3:1)的混酸,在50℃下超声洗涤60min,然后用纯水稀释洗涤至中性烘干。

75.将5gfe3o4颗粒与水混合加入本装置原液容器体11,取2ml油酸通过蠕动泵接入分散剂注入口18,将氨水与多壁碳纳米管混合通过蠕动泵接入功能性修饰材料雾化注入口19,且将排气阀6的排气接口6与接入室外。

76.参照实例1设定启动本发明装置,待预搅拌15min后启动超声喷雾过程,油酸以0.1ml/min的速率喷入反应池,氨水与多壁碳纳米管混合物以0.05ml/min的速率喷入反应池,同时开启氩气泵经行搅拌。此过程中氨水与油酸相遇形成活性剂将fe3o4颗粒与多壁碳纳米管联结并具有亲水性。反应持续5min后开始分离成品与残料进行收集。最后关闭装置并清洗。本发明制备的fe3o4@cnt流体在赋予流体碳纳米管高导热性能的同时,可以保持复合物的尺寸均匀,流体的稳定性持久的优点。

77.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

78.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。