1.本发明涉及水处理剂技术领域,具体为一种循环冷却水阻垢缓蚀剂及其制备方法。

背景技术:

2.目前,我国水处理化学品大多是剖析、效仿或依据国外专利研制的,加上我国水处理化学品工业发展较短,科研经费有限,导致基础薄弱、技术落后、整体水平不高的现象。尤其在特殊水质及尖端领域的技术中与国外仍存在一定差距,主要体现在新型环保水溶性共聚物水处理化学品系列化程度。

3.新型水溶性阻垢剂方面体系庞大,种类众多,相关技术研究完善。但随着环保要求不断升级,水处理化学品转向绿色、生物易降解、无磷化是必然趋势。国外水处理化学品已逐渐走向绿色化、无磷化并限制了高磷药剂的生产,在无磷阻垢剂和缓蚀剂方面都做出了大量研究并取得一定成果。目前,由于磷系配方因其优良的性价比及优异的处理效果,在国内市场仍占有较大比例。目前市场中即使采用无磷阻垢缓蚀剂配方,也需要配合大量的无机缓蚀剂进行复配使用,无机缓蚀剂的使用不但会对环境造成二次污染,另一方面在循环水中稳定性较差,使用不当会造成药剂沉积或析出,对系统造成污染。

技术实现要素:

4.针对相关技术中的问题,本发明提出的一种循环冷却水阻垢缓蚀剂及其制备方法,以克服现有相关技术所存在的上述技术问题,本发明具有优异的阻垢缓蚀性能和广泛的实用性,对碳钢、不锈钢、铜等材质设备都具有较优的保护性,延长设备使用寿命,本循环冷却水阻垢缓蚀剂为全有机配方,且成分可生物降解,绿色环保不会对环境造成二次污染,而且还不会对循环水系统产生富营养化而滋生菌藻。为实现上述目的,本发明提供如下技术方案:

5.本发明提供一种循环冷却水阻垢缓蚀剂,包括以下成分:

6.吸附性高分子缓蚀剂、磺酸盐共聚物、唑类衍生物、葡萄糖酸钠、苯甲酸、羧酸类共聚物、纯水;

7.其中,循环冷却水阻垢缓蚀剂中各成分的质量百分比为:

8.吸附性高分子缓蚀剂30-45%、磺酸盐共聚物15-25%、唑类衍生物3-8%、羧酸类共聚物20-35%、纯水0-25%。

9.优选的,所述循环冷却水阻垢缓蚀剂中各成分的质量百分比为:吸附性高分子缓蚀剂35-40%、磺酸盐共聚物15-20%、唑类衍生物3-8%、羧酸类共聚物25-35%、纯水0-20%。

10.优选的,所述磺酸盐共聚物为衣康酸-马来酸-丙烯磺酸钠三元共聚物、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物中的一种或多种。

11.优选的,所述羧酸类共聚物为衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物中一种或两种;所述唑类衍生物为甲基苯并三氮唑、苯丙三氮唑中的一种或两种。

12.优选的,所述吸附性高分子缓蚀剂包括以下成分:氨基酸、乌洛托品、伯氨、酸酐/多元羧酸、硫脲、引发剂。

13.优选的,所述氨基酸为l-天冬氨酸、谷氨酸中的一种或两种。

14.优选的,所述伯氨为苯胺、十二伯胺、1,6-己烷二胺、乙二胺中的一种或多种。

15.优选的,所述酸酐/多元羧酸为己二酸、衣康酸、月桂酸中的一种或多种,所述引发剂为冰醋酸。

16.优选的,所述吸附性高分子缓蚀剂的制备方法,包括以下步骤:

17.s1:将计量的伯氨、引发剂、纯水依次加入反应釜中,开启搅拌,升温至45℃;

18.s2:将乌洛托品加入反应釜,75~80℃,反应30-50min;

19.s3:将酸酐/多元酸、硫脲、催化剂加如反应釜;

20.s4:升温,115~130℃回流3.5~5小时。

21.s5:将温至65℃以下,过滤,放量即得到吸附性高分子缓蚀剂。为实现上述目的,本发明还提供如下技术方案:

22.一种循环冷却水阻垢缓蚀剂的制备方法,包括以下步骤:

23.s1:按循环冷却水阻垢缓蚀剂组分含量称取原料;

24.s2:将吸附性高分子缓蚀剂、磺酸盐共聚物、羧酸类共聚物依次吸入反应釜;

25.s3:在25-35℃条件下,进行搅拌15-20min;

26.s4:将从唑类衍生物从人孔加入反应釜,升温至45-50℃,搅拌10min;

27.s5:将纯水吸入反应釜;

28.s6:加完各反应组分,在25-35℃条件下均匀搅拌20-30min,过滤,得到循环冷却水阻垢缓蚀剂。

29.与现有技术相比,本发明的有益效果是:

30.(1)本发明为一种循环冷却水阻垢缓蚀剂及其制备方法,本发明的循环冷却水阻垢缓蚀剂具有优异的阻垢缓蚀性能和广泛的实用性,对碳钢、不锈钢、铜等材质设备都具有较优的保护性,延长设备使用寿命;

31.(2)本发明为一种循环冷却水阻垢缓蚀剂及其制备方法,本发明的循环冷却水阻垢缓蚀剂为全有机配方,且成分可生物降解,绿色环保不会对环境造成二次污染;

32.(3)本发明为一种循环冷却水阻垢缓蚀剂及其制备方法,本发明的循环冷却水阻垢缓蚀剂可满足“污染物零排放技术”要求。

具体实施方式

33.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1

35.吸附性高分子缓蚀剂的制备,所述吸附性高分子缓蚀剂包括按重量份数计的如下成分:l-天冬氨酸12份、乌洛托品5份、苯胺和乙二胺2:1混合液20份、已二酸和衣康酸1:1混合液25份、硫脲8份、冰醋酸7份、催化剂0.2份、纯水23份。

36.吸附性高分子缓蚀剂的制备方法,包括以下步骤:

37.s1:将计量的苯胺和乙二胺的混合液、冰醋酸、纯水依次加入反应釜中,开启搅拌,升温至45℃;

38.s2:将乌洛托品加入反应釜,75~80℃,反应45-50min;

39.s3:已二酸和衣康酸、硫脲、催化剂加如反应釜;

40.s4:升温,120~130℃回流4~5小时。

41.s5:将温至65℃以下,过滤,放量即的吸附性高分子缓蚀剂p1。

42.实施例2

43.吸附性高分子缓蚀剂的制备,所述吸附性高分子缓蚀剂包括按重量份数计的如下成分:l-天冬氨酸3份、谷氨酸12份、乌洛托品6份、苯胺20份,已二酸22份、硫脲6份、冰醋酸6份、催化剂0.3份、纯水25份。

44.吸附性高分子缓蚀剂的制备方法,包括以下步骤:

45.s1:将计量的苯胺、冰醋酸、纯水依次加入反应釜中,开启搅拌,升温至45℃;

46.s2:将乌洛托品加入反应釜,75~80℃,反应30-45min;

47.s3:已二酸、硫脲、催化剂加如反应釜;

48.s4:升温,115~125℃回流3.5~4小时。

49.s5:将温至65℃以下,过滤,放量即得吸附性高分子缓蚀剂p2。

50.实施例3

51.一种循环冷却水阻垢缓蚀剂,包括以下成分:

52.附性高分子缓蚀剂、衣康酸-马来酸-丙烯磺酸钠三元共聚物、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物、苯丙三氮唑、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物、纯水。

53.其中,循环冷却水阻垢缓蚀剂中各成分的质量百分比为:

54.吸附性高分子缓蚀剂35%、衣康酸-马来酸-丙烯磺酸钠三元共聚物10%、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物10%、苯丙三氮唑6%、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物35%、纯水4%。

55.一种循环冷却水阻垢缓蚀剂的制备方法,包括以下步骤:

56.s1:按循环冷却水阻垢缓蚀剂组分含量称取原料;

57.s2:将吸附性高分子缓蚀剂、衣康酸-马来酸-丙烯磺酸钠三元共聚物、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物依次吸入反应釜;

58.s3:在25-35℃条件下,进行搅拌15-20min;

59.s4:将从苯丙三氮唑从人孔加入反应釜,升温至45-50℃,搅拌10min;

60.s5:将纯水吸入反应釜;

61.s6:加完各反应组分,在25-35℃条件下均匀搅拌20-30min,过滤,得到循环冷却水阻垢缓蚀剂f1。

62.实施例4

63.一种循环冷却水阻垢缓蚀剂,包括以下成分:

64.吸附性高分子缓蚀剂、衣康酸-马来酸-丙烯磺酸钠三元共聚物、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、苯丙三氮唑、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物、纯水;

65.其中,循环冷却水阻垢缓蚀剂中各成分的质量百分比为:

66.吸附性高分子缓蚀剂40%、衣康酸-马来酸-丙烯磺酸钠三元共聚物15%、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物5%、苯丙三氮唑3%、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物15%、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物20%、纯水2%。

67.一种循环冷却水阻垢缓蚀剂的制备方法,包括以下步骤:

68.s1:按循环冷却水阻垢缓蚀剂组分含量称取原料;

69.s2:将吸附性高分子缓蚀剂、衣康酸-马来酸-丙烯磺酸钠三元共聚物、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、衣康酸-丙烯三羧酸-丙烯酸-聚环氧琥珀酸共聚物、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物依次吸入反应釜;

70.s3:在25-35℃条件下,进行搅拌15-20min;

71.s4:将从苯丙三氮唑从人孔加入反应釜,升温至45-50℃,搅拌10min;

72.s5:将纯水吸入反应釜;

73.s6:加完各反应组分,在25-35℃条件下均匀搅拌20-30min,过滤,得到循环冷却水阻垢缓蚀剂f2。

74.实施例5

75.一种循环冷却水阻垢缓蚀剂,包括以下成分:

76.吸附性高分子缓蚀剂、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、苯丙三氮唑、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物、纯水;

77.其中,循环冷却水阻垢缓蚀剂中各成分的质量百分比为:

78.吸附性高分子缓蚀剂38%、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物20%、苯丙三氮唑5%、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物25%、纯水12%。

79.一种循环冷却水阻垢缓蚀剂的制备方法,包括以下步骤:

80.s1:按循环冷却水阻垢缓蚀剂组分含量称取原料;

81.s2:将吸附性高分子缓蚀剂、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物依次吸入反应釜;

82.s3:在25-35℃条件下,进行搅拌15-20min;

83.s4:将从苯丙三氮唑从人孔加入反应釜,升温至45-50℃,搅拌10min;

84.s5:将纯水吸入反应釜;

85.s6:加完各反应组分,在25-35℃条件下均匀搅拌20-30min,过滤,得到循环冷却水阻垢缓蚀剂f3。

86.实施例6

87.一种循环冷却水阻垢缓蚀剂,包括以下成分:

88.吸附性高分子缓蚀剂、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、衣

康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物、苯丙三氮唑、甲基苯骈三氮唑、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物、纯水;

89.其中,循环冷却水阻垢缓蚀剂中各成分的质量百分比为:

90.吸附性高分子缓蚀剂35%、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物10%、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物10%、苯丙三氮唑3%、甲基苯骈三氮唑5%、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物30%、纯水7%。

91.一种循环冷却水阻垢缓蚀剂的制备方法,包括以下步骤:

92.s1:按循环冷却水阻垢缓蚀剂组分含量称取原料;

93.s2:将吸附性高分子缓蚀剂、丙烯酸-烯磺酸-丙烯酸酯-烯丙基聚氧乙烯基醚共聚物、衣康酸-2-丙烯酰基-2-甲基丙磺酸钠共聚物、丙烯酸/聚乙二醇单甲醚丙烯酸酯二元共聚物依次吸入反应釜;

94.s3:在25-35℃条件下,进行搅拌15-20min;

95.s4:将从苯丙三氮唑、甲基苯骈三氮唑从人孔加入反应釜,升温至45-50℃,搅拌10min;

96.s5:将纯水吸入反应釜;

97.s6:加完各反应组分,在25-35℃条件下均匀搅拌20-30min,过滤,得到循环冷却水阻垢缓蚀剂f4。

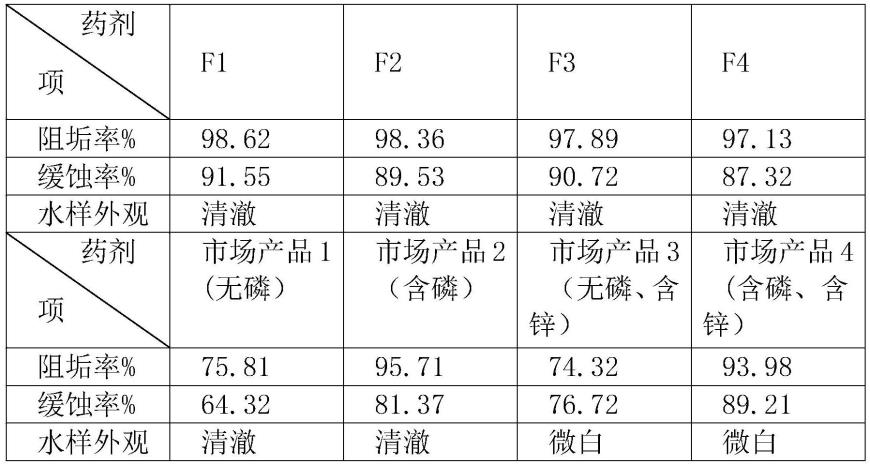

98.将本发明制备的循环冷却水阻垢缓蚀剂,与国内外无磷、含磷锌盐体系配方进行试验对比,水样地表水(黄河水),试验时水质主要指标为氯离子120mg/l,总硬度7.6mmol/l(2135mg/l,以碳酸钙计),钙硬度187mg/l(以碳酸钙计),ph=8.12,碱度139mg/l(以碳酸钙计),试验浓缩倍率为8.0倍,ph控制8.3-8.8,浓缩后阻垢性能测试方法参照gb/t 18832-2008,缓蚀性能测试方法按照gb/t18175-2014进行试验,加药浓度15ppm,实验结果如表1所示。

99.表1实验结果数据

[0100][0101]

试验结果表明,本发明实施例中的循环冷却水阻垢缓蚀剂无论在阻垢性能,还是缓蚀性能都体现出较大优势,此外,实施例中所制备的循环冷却水阻垢缓蚀剂,绿色环保,

生物降解,不会对系统及生态环境造成二次污染。与市场中同类产品相比,无论在阻垢还是缓蚀方面都具有较大优势,另一方面,市场中无磷阻垢缓蚀剂配方,需要配合锌盐辅助缓蚀,适用范围较窄,尤其在高ph或碱度的条件下,均会出现不同程度的发白现象,说明了此类含锌盐的复的不稳定性。与市场含磷、锌盐体系产品相比,依然表现出较优的产品性能。

[0102]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。