1.本发明属于多孔非金属复合材料技术领域,具体涉及一种可用于自养反硝化脱氮的多孔硫、其制备方法和装置及应用。

背景技术:

2.自活性反硝化滤池采用单质硫及铁复合矿物作为滤料。复合滤料不仅具备截留悬浮污染物功能,也作为缓释型电子供体驱动其附着其上的自养反硝化细菌从而实现脱氮。选用的复合滤料中包括在反硝化过程中能够产酸和产碱的两大功能填料,并通过复合比例的优化设计,能够使得反硝化脱氮过程中ph值始终保持在中性范围,从而获得较高脱氮速率,并满足出水指标对ph值的要求。相较于目前常见的基于外源投加有机碳源的反硝化滤池,自活性反硝化滤池无需投加有机碳源,可有效避免由于水质波动带来的cod二次污染问题。同时,脱氮基于自养反硝化原理,污泥产率低,可有效降低反冲洗频次,实现节能。另外,相较于有机碳源作为电子供体,固体缓释型电子供体更为廉价,并易于储藏和运输。整体上可显著降低深度反硝化工段的运行成本。

3.但是,普通造粒技术生产的复合滤料有很多缺点和应用的局限性:首先,由于普通滤料孔隙率较低且内部孔道较少,导致自养反硝化细菌的附着(挂膜)过程比较困难,同时受到水流冲击等的影响,复合滤料表面附着的自养反硝化细菌也很容易脱落。其次,由于早年间污水处理厂的排放标准要求较低,我国绝大部分污水处理厂都只设有一级和二级处理装置,而没有三级深度处理设备;受经济因素、场地因素和历史沿革的限制原有污水处理厂升级改造的意愿和可能性都不大,而普通造粒技术生产的复合滤料堆密度在2.0g/cm3以上,只能应用于污水处理厂的三级处深度理中的生物滤池(床)中,无法在二级处理装置中使用,因此极大的限制了普通复合滤料的应用和推广。

技术实现要素:

4.鉴于上述现有技术中存在的问题,本发明提供了一种可用于自养反硝化脱氮的多孔硫、其制备方法和装置,以及多孔硫的应用。本发明提供的多孔硫,具有密度低,孔隙率高,亲水性强等优点,可应用于污水二级处理过程;多孔硫的制备装置利用多个小尺寸的吹气管,实现气泡尺寸的精确控制,通过设置吹气管的数量及间距,控制形成大量稳定的微小气泡,使泡体均匀稳定,有利于泡体在容器顶端的堆积,快速制备胞孔平均尺寸小,均匀性良好的多孔硫材料。

5.本发明第一方面提供了一种可用于自养反硝化脱氮的多孔硫,其中硫单质的重量含量为95%~99%,表观密度为0.85g/cm3~1.85g/cm3,孔隙率为25%~75%,平均胞孔尺寸为0.1mm~1.5mm。

6.在本发明中,所述硫单质的重量含量为95%、96%、97%、98%、99%及其之间的任意数值,优选所述硫单质的重量含量为96%~98%。

7.根据本发明所述的多孔硫的一些优选的实施方式中,所述表观密度为0.9g/cm3~

1.5g/cm3。

8.根据本发明所述的多孔硫的一些优选的实施方式中,所述孔隙率为40%~65%。

9.根据本发明所述的多孔硫的一些优选的实施方式中,所述平均胞孔尺寸为0.2mm~1.2mm。

10.本发明第二方面提供了一种制备多孔硫的方法,包括:s1、在反应容器中将硫加热至超过熔融温度,形成液态硫;s2、向液态硫中加入增粘剂并静置一定时间,得到混合物料1;s3、加热s2中所述混合物料1,得到混合均匀的混合物料2;s4、向s3中所述混合物料2中通入氮气,与混合物料2中的硫反应,得到多孔硫固体。

11.根据本发明所述的制备方法的一些优选的实施方式中,s1中,所述硫选自硫粉或硫颗粒中的至少一种。

12.根据本发明所述的制备方法的一些优选的实施方式中,s2中,所述增粘剂选自甲基纤维素、羟丙基甲基纤维素、沸石粉、改性膨润土、轻质碳酸钙和十二烷基磺酸钠中的一种或多种;优选地,所述增粘剂选自轻质碳酸钙和十二烷基磺酸钠中的至少一种。

13.根据本发明所述的制备方法的一些优选的实施方式中,所述增粘剂与所述硫的重量比为0.01~0.05:1,优选为0.02~0.04:1。

14.根据本发明所述的制备方法的一些优选的实施方式中,s2中,所述增粘剂的粒径≤5μm。

15.根据本发明所述的制备方法的一些优选的实施方式中,s2中,所述静置时间为不少于40min,使反应容器以及增粘剂中的水分挥发。

16.根据本发明所述的制备方法的一些优选的实施方式中,s3中,加热的条件包括:加热温度为115℃~145℃;优选所述加热温度为125℃~135℃。

17.根据本发明所述的制备方法的一些优选的实施方式中,s3中,加热过程中对混合物料1进行搅拌,使增粘剂在液态硫熔体中分布均匀。

18.根据本发明所述的制备方法的一些优选的实施方式中,s4中,氮气通入的条件包括:各吹气管中氮气的平均流速为1ml/min~10ml/min;和/或,各吹气管中的压力为1.95mpa~2.05mpa;和/或,各吹气管中的氮气流速差≤8%。氮气在混合物料2中形成气泡的直径为0.3mm~1.5mm,优选为0.3mm~1.0mm。

19.根据本发明所述的制备方法的一些优选的实施方式中,s4中,各吹气管中氮气的平均流速为1ml/min~5ml/min。

20.根据本发明所述的制备方法的一些优选的实施方式中,s4中,各吹气管中的压力为1.98mpa~2.02mpa。

21.根据本发明所述的制备方法的一些优选的实施方式中,s4中,各吹气管中的氮气流速差≤5%。进入混合物料2中的氮气形成大量上升的微小气泡,并使混合物料2在液面形成多孔硫固体;将多孔硫固体取出空冷至常温,获得多孔硫材料。

22.根据本发明所述的制备方法的一些优选的实施方式中,s4中,混合物料2的液面顶部形成多孔硫固体;将多孔硫固体取出空冷至常温,即获得多孔硫材料。所得多孔硫材料内部的孔洞的孔径0.1mm~1.5mm,孔隙率25%~75%。

23.吹气管中氮气的流量由流量控制器控制,通过开启和关闭流量控制器来调节工作的吹气管数量,能够适用于多种孔径尺寸的多孔硫材料制备。

24.本发明第三方面提供了一种多孔硫的制备装置,包括反应容器、气室和吹气管;若干所述吹气管穿过所述反应容器的底板并固定在底板上,每个吹气管的顶端设有吹气管头,所述吹气管头位于反应容器内;每个吹气管的底端与所述气室连通,所述气室通过进气管与气源连通;所述吹气管头为中心开孔的帽状喷嘴,这种结构能够使喷嘴在高速气流通过时不产生剧烈震动,始终保持稳定性,气流能够均匀稳定喷出,所得的多孔硫材料孔径分布均匀致密。

25.根据本发明所述的装置的一些优选的实施方式中,所述吹气管的内径为1mm~2mm;和/或,所述吹气管头的中心开孔的直径为0.05mm~0.15mm;和/或,所述吹气管头的最大外径为3mm~4mm。

26.根据本发明所述的装置的一些优选的实施方式中,所述的吹气管在反应容器底部的排列密度为20~40个/dm2。

27.根据本发明所述的装置的一些优选的实施方式中,每两个相邻的吹气管的间距为5mm~10mm。

28.根据本发明所述的装置的一些优选的实施方式中,在所述反应器底板与所述气室之间的吹气管上设有流量控制器。

29.根据本发明所述的装置的一些优选的实施方式中,所述进气管上设置减压阀。

30.根据本发明所述的装置的一些优选的实施方式中,所述气室分为一级气室和二级气室;每个所述吹气管的底端与二级气室连通,所述一级气室通过进气管与气源连通;一级气室和二级气室通过管道连接。

31.根据本发明所述的装置的一些优选的实施方式中,所述一级气室和所述二级气室的体积比为4~6:1。

32.根据本发明所述的装置的一些优选的实施方式中,所述反应容器内设有搅拌桨。

33.根据本发明所述的装置的一些优选的实施方式中,所述吹气管头和吹气管体的材质为陶瓷或不锈钢。

34.本发明第四方面提供了上述用于自养反硝化脱氮的多孔硫、制备多孔硫的设备和上述多孔硫的制备方法在滤料领域中的应用。

35.根据本发明所述的应用的一些优选的实施方式中,将所述多孔硫材料作为生物填料,直接投加至污水处理厂二级处理池,进行硫自养反硝化脱氮,深度去除水中的氮。所述硫自养反硝化脱氮过程:将所述多孔硫材料直接投加至污水处理厂二级池中,多孔硫材料填充率为10%~60%,待处理污水以升流式从池底部进入,自养反硝化菌利用低价硫作为电子供体,硝酸盐作为电子受体,进行反硝化脱氮,此过程中硝酸盐浓度逐渐降低,而低价硫转化为高价硫,硫酸盐浓度逐渐升高。

36.本发明的有益效果至少在于以下几个方面:(1)本发明提供的多孔硫,具有密度低,孔隙率高,亲水性强,非常适宜自养反硝化细菌在其表面和孔洞中附着和生长,而且形成的生物膜不容易脱落。多孔硫的低密度的特性使得其在水流动力的作用下,可以漂浮、悬浮在污水中,随水流分散和移动,这样多孔硫材料就可以应用于污水处理厂的二级处理工艺中,直接投放到二级污水处理池中,完成对

污水的自养反硝化脱氮过程,因此多孔硫材料在污水处理厂的自活性反硝化脱氮工艺中有非常好的推广前景。

37.(2)本发明提供的吹气法制备多孔硫材料的方法及装置采用多个小尺寸的吹气管,在不破坏工艺连续性的条件下短时间内制备多孔硫材料;由于吹气管的数量多且分布合理,可在短时间内产生大量气泡,减少了气泡在上升过程中互相掺混的概率,有效控制了小气泡聚并成大气泡的现象,解决了以往吹气法制备多孔硫工艺中出现的气泡尺寸不均匀以及大空泡等影响材料性能的问题;既能有效控制胞孔尺寸,同时实现在时间较短的条件下制备胞孔分布均匀、性能良好的多孔硫材料,使工业化生产成为可能。

38.(3)本发明提供的利用多孔硫处理污水的方法,将所述多孔硫材料作为生物填料,直接投加至污水处理厂二级处理池,进行硫自养反硝化脱氮,深度去除水中的氮。

39.本发明的其他特征和优点将在随后的说明书中进行阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及说明书附图中所特别指出的结构来实现和满足。

附图说明

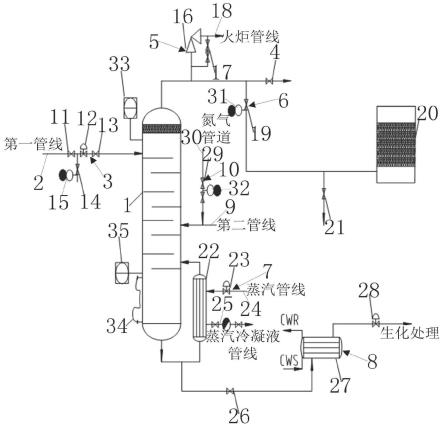

40.图1为本发明实施例中1-中的吹气法制备多孔硫材料的装置结构示意图;其中,1-进气管;2-减压阀;31-一级气室;32-二级气室;4-吹气管;5-流量控制器;6-吹气管头;7-反应容器;8-气泡;9-混合物料2;10-搅拌桨;图2为图1中的底板部分俯视结构示意图;图3为图1和图2中吹气管头放大的正视图;其中61-吹气管头中心孔图4为图1和图2中吹气管头放大的俯视图;图5为实施例2所产多孔硫在高倍显微镜下的照片;图6为实施例3所产多孔硫在高倍显微镜下的照片。

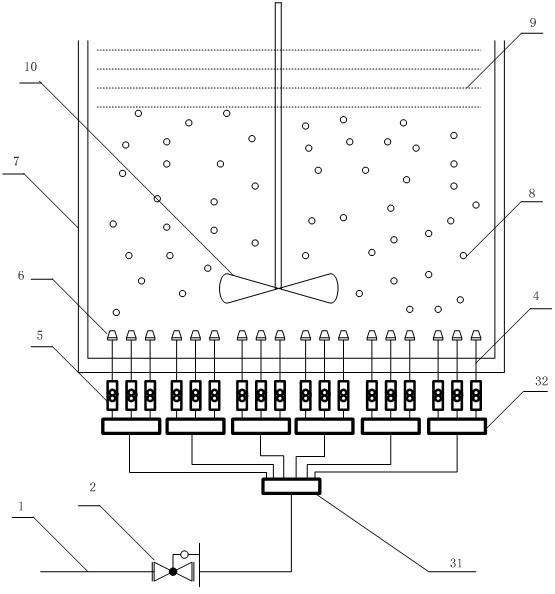

41.图7为实施例4-6所采用的多孔硫处理含硝态氮废水的实验装置示意图;其中,71-进水池;72-计量泵;73-搅拌;74-滤料;75-模拟二级处理池;76-可升降格栅;77-取样口阀门;78-回流阀门。

具体实施方式

42.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

43.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

44.以下实施例中,涉及到的硫粉或硫颗粒、轻质碳酸钙、十二烷基磺酸钠或改性膨润土粉料均为市购产品;采用的流量控制器选用市购浮子流量计。

45.实施例1-3中涉及的制备装置如图1和图2所示,具体为:体积为40升的反应容器7内设有搅拌桨10;若干个吹气管4穿过反应容器7的底板并固定在底板上,每个吹气管4的顶端设有吹气管头6位于反应容器7内,每个吹气管4的底端与二级气室32连通,吹气管4上设有流量控制器5位于二级气室32和反应容器7的底板之间;一级气室31通过带有减压阀2的进气管1与气源连通。吹气管头6的外观,上部为圆台,下

部为圆柱体,由合金铸造而成。

46.一级气室的进气口通过带有减压阀的管道与气源连通,一级气室设有若干个一级出气口,每个一级出气口通过管道与一个二级气室的进气口连通;每个二级气室设有若干个二级出气口,每个二级出气口与吹气管4的底端连通。每个二级气室与3~4个吹气管连通。二级气室的体积5cm3。

47.多孔硫的孔隙率=(1-多孔硫的表观密度/2.36)

×

100%式(1)其中2.36为单质硫的密度。

48.多孔硫的表观密度=试样质量/试样体积式(2)其中试样体积由排水法测定。

49.多孔硫材料的平均胞孔尺寸的计算方法为:随机取10个小块试样,在显微镜下用自带标尺测量10个随机选取气泡直径,确定气泡直径范围,再求取各个数据的平均值,计算出多孔硫材料的平均胞孔尺寸。

50.实施例1制备多孔硫材料本实施例中所用制备装置,吹气管头6的内径0.1mm;各吹气管4在底板上排列整齐;每相邻两个吹气管4的间距为8mm。吹气管4的数量90个;吹气管4和吹气管头6的材质均为陶瓷。

51.多孔硫的制备方法如下:s1、在反应容器中将硫加热至120℃,形成液态硫;s2、向液态硫中加入粒径≤5μm的增粘剂轻质碳酸钙并静置1h使反应容器以及增粘剂中的水分挥发,得到混合物料1;增粘剂与硫的重量比为0.015:1;s3、125℃~135℃条件下加热s2中所述混合物料1,开启搅拌桨使增粘剂在液体硫中分布均匀,得到混合均匀的混合物料2;s4、开启减压阀通过气源向气室通入氮气,与混合物料2中的硫反应,氮气经减压阀后压力控制在0.3mpa。控制吹气管内的压力在2.0

±

0.02mpa,保持各吹气管内氮气的平均流速为3.7ml/min~4.3ml/min;通过调节流量控制器使各吹气管内的流速差≤5%;进入混合物料2中的氮气形成大量上升的微小气泡,微小气泡的平均尺寸0.5mm,并使混合物料2在液面形成多孔硫固体;将在液面顶部堆积的多孔硫固体取出空冷至常温,获得多孔硫材料。

52.取制得的多孔硫试样,采用燃烧中和滴定法测得硫单质的含量为97.2%;试样重量为33.6g,体积为32.3ml,根据式(1)计算出多孔硫的孔隙率为56%;根据式(2)计算出多孔硫的表观密度为1.04g/ml。

53.高倍显微镜下观察,多孔硫材料内部的孔洞的孔径0.5mm~0.7mm。随机取10个小块试样,在显微镜下用自带标尺测量10个随机选取气泡直径,确定气泡直径范围,再求取各个数据的平均值,计算出多孔硫材料的平均胞孔尺寸为0.6mm。

54.实施例2制备多孔硫材料本实施例中所用制备装置,吹气管头的内径为0.15mm;各吹气管4在底板上排列整齐;每相邻两个吹气管4的间距为10mm。吹气管的数量62个;吹气管和吹气管头的材质为不锈钢。

55.本实施例中多孔硫的制备方法与实施例1中基本相同,不同之处仅在于:(1)所用硫为硫颗粒;

(2)增粘剂为十二烷基磺酸钠粉料;(3)增粘剂与硫的重量比为0.033:1;(4)各吹气管内氮气的平均流速为5.7ml/min~6.3ml/min;微小气泡的平均尺寸为0.8mm。

56.最终得到多孔硫材料,采用燃烧中和滴定法测得硫单质的含量为97.2%;试样质量35.4g,试样体积33.4ml,根据式(1)计算出孔隙率55%;根据图5所示,多孔硫材料的平均胞孔尺寸为0.8mm;根据式(2)计算出多孔硫的表观密度为1.06g/ml。

57.实施例3 制备多孔硫材料本实施例中所用制备装置,吹气管头的内径为0.05mm;各吹气管4在底板上排列整齐;每相邻两个吹气管4的间距为5mm。吹气管的数量118个;吹气管和吹气管头的材质为不锈钢。

58.本实施例中多孔硫的制备方法与实施例1中基本相同,不同之处仅在于:(1)增粘剂为改性膨润土粉料;(2)增粘剂与硫的重量比为0.04:1;(3)各吹气管内氮气的平均流速为2.7ml/min~3.3ml/min;微小气泡的平均尺寸0.35mm。

59.最终得到多孔硫材料,采用燃烧中和滴定法测得硫单质的含量为96.5%;试样质量38.2g,试样体积39.0ml,根据式(1)计算出孔隙率58.5%;根据图6所示,多孔硫中间体的平均胞孔尺寸为0.35mm;根据式(2)计算出多孔硫的表观密度为0.98g/ml。

60.实施例4利用实施例1制备所得的多孔硫处理含硝态氮废水。

61.实验装置为模拟污水处理厂二级处理设施的缺氧池,如图7所示,模拟二级处理池75为有机玻璃材质,总有效高度为1500mm,内径为150mm,底部设有浆式搅拌73,上部设有用于调节滤料装填高度的可升降格栅76;滤料74为实施例1制备所得的多孔硫经过破碎筛分出8mm~12mm的颗粒物,调节格栅使滤料装填高度为900mm,滤料填充率为40%,进水为添加了一定硝酸钾和活性污泥的污水处理厂尾水,储存于进水池71中,进水硝酸盐氮浓度为20.5mg/l,进水经计量泵72加压后进入模拟二级处理池75中,方式采用上向流方式,水力停留时间6h,缓慢搅拌,滤料在水流和搅拌的作用下在污水中呈均匀悬浮状态,循环运行,回流阀门78全开,取样口阀门77闭合,1周后挂膜成功,经过2周的连续运行,出水硝酸盐氮浓度为1.0mg/l,硝酸盐去除率达95%。

62.实施例5利用实施例2制备所得的多孔硫处理含硝态氮废水。

63.实验装置同实施例4;滤料为实施例2制备所得的多孔硫经过破碎筛分出3mm~5mm的颗粒物,调节格栅使滤料装填高度为1200mm,滤料填充率为60%,进水为添加了一定硝酸钾和活性污泥的污水处理厂尾水,进水硝酸盐氮浓度为28.0mg/l,进水方式采用上向流方式,水力停留时间5h,缓慢搅拌,滤料在水流和搅拌的作用下在污水中呈均匀悬浮状态,运行1周后挂膜成功,经过1周的连续运行,出水硝酸盐氮浓度为0.8mg/l,硝酸盐去除率达97%。

64.实施例6

利用实施例3制备所得的多孔硫处理含硝态氮废水。

65.实验装置同实施例4;滤料为实施例3制备所得的多孔硫经过破碎筛分出15mm~20mm的颗粒物,调节格栅使滤料装填高度为800mm,滤料填充率为10%,进水为添加了一定硝酸钾和活性污泥的污水处理厂尾水,进水硝酸盐氮浓度为37.3mg/l,进水方式采用上向流方式,水力停留时间10h,缓慢搅拌,滤料在水流和搅拌的作用下在污水中呈均匀悬浮状态,运行2周后挂膜成功,经过3周的连续运行,出水硝酸盐氮浓度为2.9mg/l,硝酸盐去除率达92%。

66.对比例1 普通造粒法生产的滤料处理含硝态氮废水将实施例4中实验装置进行改造,滤池底部增加筛板,不开动搅拌,模拟污水处理厂三级水处理装置,底部装填100mm高,直径15mm~20mm的鹅卵石层;滤料为北京霏达益峰科技有限公司以普通造粒法生产的3mm~5mm自养反硝化滤料,滤层高度为1200mm,进水为添加了一定硝酸钾和活性污泥的污水处理厂尾水,进水硝酸盐氮浓度为28.0mg/l,水力停留时间5h,运行3周后挂膜成功,经过2周的连续运行,出水硝酸盐氮浓度为2.9mg/l,硝酸盐去除率为90%。

67.普通造粒技术生产的复合滤料有很多缺点和应用的局限性:首先,由于普通滤料孔隙率很低,所以自养反硝化细菌的附着(挂膜)过程比较困难,耗时比较长,同时受到水流冲击等的影响,复合滤料表面附着的自养反硝化细菌也很容易脱落。其次,由于早年间污水处理厂的排放标准要求较低,我国绝大部分污水处理厂都只设有一级和二级处理装置,而没有三级深度处理设备;受经济因素、场地因素和历史沿革的限制原有污水处理厂升级改造的意愿和可能性都不大,普通造粒技术生产的复合滤料只能应用于污水处理厂的三级处深度处理中的生物滤池(床)中,无法在二级处理装置中使用,因此极大的限制了普通复合滤料的应用和推广。

68.对比例2 普通硫滤料处理含硝态氮废水制备普通硫滤料:将45%的硫磺、40%的石灰石粉(300目)、10%的磷吸附饱和钢渣粉(100目)混合均匀,在180℃下加热熔融,再边搅拌边加入5%的碳酸氢钠进行发泡,然后倒入铝盘中放冷硬化,破碎成大小3~5mm的块状,即制得硫自养反硝化材料。

69.实验测试装置同实施例4;调节格栅使滤料装填高度为1200mm,滤料填充率为60%,进水为添加了一定硝酸钾和脱氮硫杆菌菌种的污水处理厂尾水,进水硝酸盐氮浓度为28.0mg/l,进水方式采用上向流方式,水力停留时间5h,缓慢搅拌,滤料在水流和搅拌的作用下在污水中呈均匀悬浮状态,运行40小时以后,大部分滤料下沉,堆积在装置底部,使得搅拌无法开启,滤料堵塞进水口,实验无法继续,停止实验。

70.分析原因,可能因为此法所制备的滤料内部孔洞大部分为开孔形式,浸入水中一段时间之后,水分逐渐渗入材料内部,使得材料整体密度增加,而沉入水底。因此,该滤料也只能应用于污水处理厂的三级深度处理中的生物滤池(床)中,无法在二级处理装置中使用。

71.通过测试实验和显微镜观察,本发明所得多孔硫材料内部孔洞大部分为闭孔形式,在水中浸泡不会内部很快吸水,能够长时间漂浮或悬浮在污水中,因此能够直接在二级处理装置中使用。

72.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何

限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。