1.本发明涉及一种适用于装饰原纸的湿强剂评估方法,主要适用于装饰原纸行业,对装饰原纸用湿强剂的准确有效的分析评估。

背景技术:

2.由于装饰原纸作为一种拥有较强遮盖力的特种纸,纸张的主要原材料为钛白粉和木浆纤维,钛白粉占比较高,最高可达45%左右,混合后的浆料留着率较纯木浆低很多,且钛白粉在装饰原纸的抄造条件下一般带负电性,需要带正电性的化学品作为连接材料吸附到同样带负电的木浆纤维上,装饰原纸的特殊性使得生产过程中湿强剂不仅提供原纸的湿强效果也作为一种助留剂提高浆料的留着率。

3.传统的湿强剂湿强效果评估,是使用木浆与湿强剂混合后进行抄纸评估,这种方法可以判断湿强剂与木浆结合后表现出的湿强效果,但该方法在装饰原纸的湿强剂评估过程中并不能真实有效的反映出湿强剂的实际效果,会将湿强剂的湿强保留率放大,而且无法判断出湿强剂对装饰原纸的留着率、物理指标有无影响,对装饰原纸的湿强剂选择上造成困扰。

技术实现要素:

4.本发明提供了一种适用于装饰原纸的湿强剂评估方法,解决了湿强剂在装饰原纸应用前,湿强效果无法准确评判的缺陷,更贴合装饰原纸实际生产湿强效果。其技术方案如下所述:

5.s1:检测湿强剂基础物理指标:固含量、ph值、粘度、比重、电荷密度;s2:实验室条件下制备钛白粉分散液,磨浆,将制备好的钛白粉分散液与磨好的浆料混合;

6.s3:将浆料混合完全后,加入湿强剂和其他辅料,通过抄片器制备检测用装饰原纸;

7.s4:将检测用装饰原纸在烘箱中充分熟化,然后恒温恒湿平衡,使得原纸中湿强剂充分熟化;

8.s5:平衡后对纸样检测克重、灰分、干抗张、湿抗张、吸水高度各项物理指标,并计算浆料留着率、填料留着率和湿强保留率。

9.本发明的评估检测方法优选:湿强剂为pae(聚酰胺环氧氯丙烷树脂)。

10.本发明的评估检测方法优选:步骤s1中,取2-3g湿强剂,使用烘箱105℃条件下,烘干不小于30min,并恒重,测量湿强剂固含量;使用ph计测量湿强剂原液ph值;使用粘度计测量湿强剂原液粘度;使用100ml量筒测量湿强剂原液比重。

11.本发明的评估检测方法优选:步骤s1中,称取一定量湿强剂,使用蒸馏水稀释1000倍,使用磁力搅拌器将稀释液充分搅拌5min后,使用注射器转移至自动电荷测定仪(pcd),并使用阴离子滴定液n/400pvsk进行滴定,滴定至0点时记录使用n/400pvsk体积,根据滴定液体积计算湿强剂电荷密度。

12.本发明的评估检测方法优选:步骤s2中,称取一定量钛白粉和水在砂磨机中进行分散,钛白粉与水的质量比为2:3,分散时间为800s,分散转速为6000r/min,制备钛白粉分散液。

13.本发明的评估检测方法优选:步骤s2中,所述磨浆如下进行:取一定量绝干木浆,使用纤维疏解机疏解40000r后,用水配料成质量浓度为10%的浆料,并使用磨浆机进行磨浆,磨浆12000r,经测定打浆度在30

°

sr。

14.本发明的评估检测方法优选:步骤s2中,取出磨浆机磨后的浆料,称重,按照质量浓度10%浆浓核算绝干浆料的质量,并按照绝干浆料与钛白粉质量比为1:1的比例加入分散好的钛白粉分散液,放入疏解器疏解40000r,木浆与钛白粉充分混合均匀后,从疏解机中转移出来。

15.本发明的评估检测方法优选:步骤s3中,添加辅料的工序如下进行:依次在配好的浆料里添加辅料,先加入硫酸铝溶液,使得硫酸铝与绝干木浆的质量比为4wt%,ph调节至6.0-6.5,再加入pae(聚酰胺环氧氯丙烷树脂)10倍稀释液使得pae与绝干木浆的质量比为6.0wt%,最后加入膨润土分散液使得膨润土与绝干木浆的质量比为0.045wt%,充分搅拌10min。

16.本发明的评估检测方法优选:步骤s4中,抄片时用抄片器进行抄片,每组抄4张平行样,抄好的纸样在93℃温度下干燥10min,得到检测用装饰原纸。

17.本发明的评估检测方法优选:步骤s4中,干燥后的检测用装饰原纸要在110℃烘箱中熟化0.5h,然后在温度23

±

1℃、湿度50

±

2%的恒温恒湿条件下平衡12h。

18.本发明的评估检测方法优选:步骤s5中,湿强剂在检测用装饰原纸中的使用效果如下评价:按照人造板饰面专用纸国标gb/t 28995-2012测定原纸的物理指标:克重、灰份、干抗张力、湿抗张力、15min吸水高度,通过原纸重量与浆料重量的相除数计算浆料的留着率,通过原纸灰分与理论灰分的相除数计算填料留着率,通过湿抗张力与干抗张力相除数计算湿强剂的湿强保留率,通过吸水高度判定湿强剂对装饰原纸的吸收性的影响。

19.通过本发明可以提供一种更适用于装饰原纸用湿强剂的评估分析方法。在正式生产装饰原纸前如果对pae湿强剂的性能进行准确判断,确定是否适合实际生产工艺非常重要,最有效的办法是在实验室条件下模拟实际生产工艺进行评估,该模拟工艺的效果要能够对应于实际生产中的效果,这个过程不是简单地按比例缩小生产规模就可以实现,而需要通过实验反复摸索,反复验证。本发明通过对实验室条件下的各工艺步骤中的参数条件(譬如钛白粉分散液制备、磨浆工艺、混合工艺、辅料选定及添加、熟化及平衡工艺等)进行反复验证、确认,提供了可对应于实际生产的检测评价模型,通过本发明可以准确判断湿强剂在装饰原纸中的湿强保留效果以及浆料、填料留着效果,筛选出更适宜实际生产中的装饰原纸使用的湿强剂。

具体实施方式

20.为了更好的说明本发明,下面结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整的描述。

21.本发明方法通过模拟装饰原纸实际生产工艺,制订了装饰原纸用湿强剂评估方法,本发明方法包括检测基础指标、分散、磨浆、混合、加药、抄片、平衡、检测、计算等工序。

此方法通过模拟实际生产为基础,全面分析湿强剂的湿强保留率、对留着的影响、对成纸物理性能影响各个方面的差异。

22.本发明的装饰原纸用湿强剂评估分析方法,可以包括如下步骤:

23.湿强剂基础指标:使用烘箱105℃条件下,取2克湿强剂,烘干30min,并恒重,测量湿强剂固含量;使用ph计测量湿强剂原液ph值;使用粘度计测量湿强剂原液粘度;使用100ml量筒测量湿强剂原液比重;称取一定量湿强剂,使用蒸馏水稀释1000倍,使用磁力搅拌器将稀释液充分搅拌5min后,使用注射器转移至pcd,并使用阴离子滴定液n/400pvsk进行滴定,滴定至0点时记录使用n/400pvsk体积,根据滴定液体积计算湿强剂电荷密度。譬如可以使用注射器吸取10ml稀释1000倍的湿强剂溶液,使用稀释2.5倍的n/400pvsk进行滴定,滴定至0点时,共消耗2.7mln/400pvsk稀释液,则该湿强剂的电荷密度为27ueq/l。

24.分散:称取一定量的钛白粉和水在砂磨机中进行分散,钛白粉与水的质量比为2:3,分散时间为800s,分散转速为6000r/min,钛白粉分散液转移至塑料瓶中备用;譬如可以称取200g钛白粉、300g水。

25.磨浆:取一定量30g绝干木浆,使用纤维疏解机疏解40000r后,用水配料成质量浓度为10%的浆料,并使用磨浆机进行磨浆,磨浆12000r,经测定打浆度在30

°

sr;绝干木浆例如可以为30g。

26.配料:取出磨浆机磨后的浆料,称重,按照质量浓度10%浆浓核算绝干浆料的质量,并按照绝干浆料与钛白粉质量比为1:1的比例加入分散好的钛白粉分散液,放入疏解器疏解40000r,木浆与钛白粉充分混合均匀后,从疏解机中转移出来。譬如可以称取质量浓度为30%的钛白粉分散液90g与质量浓度为10%的木浆300g进行混合。

27.加药:依次在配好的浆料里添加辅料,先加入硫酸铝溶液,使得硫酸铝与绝干木浆的质量比为4wt%,ph调节至6.0-6.5,再加入pae(聚酰胺环氧氯丙烷树脂)10倍稀释液使得pae与绝干木浆的质量比为6.0wt%,最后加入膨润土分散液使得膨润土与绝干木浆的质量比为0.045wt%,充分搅拌10min。这里其他辅料选用了特定的硫酸铝和膨润土,并具体限定了各辅料与绝干木浆的质量比,加上前述特定的浆料准备工艺(譬如特定工艺的钛白粉分散液制备、特定条件和物料配比的磨浆和配料等),可以使添加的pae湿强剂具有相当于实际生产的湿强剂效果,从而实现对pae湿强剂的精准评估。

28.抄片:搅拌10分钟后取180g浆料,用抄片器进行抄片,每组抄4张平行样,抄好的纸样在93℃温度下干燥10min,得到检测用装饰原纸。

29.平衡:干燥后的检测用装饰原纸要在110℃烘箱中熟化0.5h,然后在温度23

±

1℃、湿度50

±

2%的恒温恒湿条件下平衡12h。通过充分搅拌并在特定条件下进行熟化和平衡,可以使pae湿强剂在检测用装饰原纸中稳定分散并达到稳定状态,从而可以更精准地评估湿强剂的效果。

30.检测:按照人造板饰面专用纸国标gb/t 28995-2012测定原纸的物理指标:克重、灰分、干抗张力、湿抗张力、15min吸水高度

31.计算:通过原纸灰分与理论灰分的相除数计算填料留着率,通过湿抗张力与干抗张力相除数计算湿强剂的湿强保留率,通过吸水高度判定湿强剂对装饰原纸的吸收性的影响。

32.以下结合实施例对本发明的钛白粉评估分析方法做进一步描述。

33.实施例1

34.1、准备两个不同厂家的湿强剂(同创湿强剂、东卫湿强剂)。

35.2、使用烘箱105℃条件下,取2克湿强剂,烘干30min,并恒重,测量湿强剂固含量;使用ph计测量湿强剂原液ph值;使用粘度计测量湿强剂原液粘度;使用100ml量筒测量湿强剂原液比重;称取一定量湿强剂,使用蒸馏水稀释1000倍,使用磁力搅拌器将稀释液充分搅拌5min后,使用注射器转移至pcd,并使用阴离子滴定液n/400pvsk进行滴定,滴定至0点时记录使用n/400pvsk体积,根据滴定液体积计算湿强剂电荷密度。

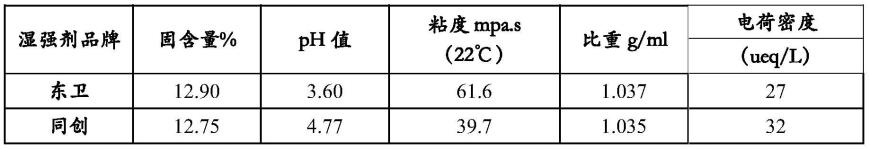

36.通过以上操作步骤测得基础指标:

[0037][0038]

3、分别称取200g钛白粉、300g水在砂磨机中进行分散,分散时间为800s,分散转速为6000r/min,转移至塑料瓶中备用。

[0039]

4、取30g绝干阔叶木木浆,使用纤维疏解机疏解40000r后,用水配料成质量浓度为10%的浆料,并使用磨浆机进行磨浆,磨浆转数为12000r。

[0040]

5、取出磨浆机磨后的浆料,称重,按照质量浓度10%浆浓核算绝干浆料的质量,并按照绝干浆料与钛白粉质量比为1:1的比例加入分散好的装饰原纸用钛白粉,放入疏解器疏解40000r,木浆与钛白粉充分混合均匀后,从疏解机中转移出来,用水定重至3000g,并检测配制浆料的浓度以及灰分。

[0041]

6、依次在配好的浆料里添加化学品,先加入硫酸铝溶液,使得硫酸铝与绝干木浆的质量比为4wt%,ph调节至6.0-6.5,再加入pae(聚酰胺环氧氯丙烷树脂)10倍稀释液使得pae与绝干木浆的质量比为6.0wt%,最后加入膨润土分散液使得膨润土与绝干木浆的质量比为0.045wt%,充分搅拌10min。

[0042]

7、搅拌10分钟后取180g浆料,用抄片器进行抄片,每组抄4张平行样,抄好的纸样在93℃温度下干燥10min,得到装饰原纸。

[0043]

干燥后的装饰原纸要110℃烘箱中熟化0.5h,然后在温度23℃、湿度50%的恒温恒湿条件下平衡12h,检测克重、灰份、干抗张力、湿抗张力、15min吸水高度。

[0044]

8、通过原纸灰分与理论灰分的相除数计算填料留着率,通过湿抗张力与干抗张力相除数计算湿强剂的湿强保留率,通过吸水高度判定湿强剂对装饰原纸的吸收性的影响。

[0045]

通过以上检测步骤得出对比结果:

[0046][0047]

同创湿强剂的粘度较东卫湿强剂小,固含量略小,但ph值与电荷密度高于东卫湿强剂;相同用量条件下同创湿强剂较东卫湿强剂湿强保留率偏低,东卫湿强剂干抗张力及湿抗张力都要高于同创,吸水高度相当;东卫湿强剂与同创湿强剂的总留着与灰分留着基本相当。

[0048]

综上,同创湿强剂在装饰原纸中的湿强性能差于东卫湿强剂,其他性能接近,对比来说东卫湿强剂更具应用优势。

[0049]

通过分别将两种品牌的湿强剂应用于实际生产装饰原纸的工艺中,对得到的装饰原纸进行评价,pae湿强剂的效果或性能得到了基本相同的验证结论。

[0050]

由此可知,通过前述实施例1的评估方法,能够对湿强剂性能进行全面客观的评估分析方法,不需要拿到实际生产线上去做效果验证,可以实验室条件下实现全面评估,能够高效、准确地筛选适于装饰原纸的专用湿强剂。

[0051]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应该涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。