1.本发明涉及针织布前处理技术领域,尤其涉及一种针织布的平幅前处理方法。

背景技术:

2.长期以来棉针织物采用高温绳状间歇式加工方式,该方式的技术和设备虽然较为成熟,但是存在高能耗、高水耗、效率低、污染物排放量大等缺陷。前处理工序多数都采用烧碱去除杂质,而烧碱的大量使用造成了高能耗、高水耗、废水高cod值。基于印染行业的现状和转型升级的需求,平幅连续生产工艺越来越受到人们的关注。平幅连续生产工艺具有能耗低、水耗低、助剂使用量少等特点;生产效率明显提高,大大节约了能源(水、电、蒸汽),污水排放量减少。

3.对棉纤维的前处理,主要是去除棉纤维中的果胶、含氮物质、色素、棉籽壳等天然杂质。毛棉混纺面料的染色技术难点主要在于前处理工艺的控制,目前的处理方法容易造成毛纤维的损耗且效果不稳定,毛效和白度差,强度低。

4.因此,研究一种提高生产效率、节能环保、降低毛纤维损耗,提高毛效、强度、白度和稳定性的毛棉混纺针织布的平幅前处理方法,具有重要的价值和意义。

技术实现要素:

5.本发明的目的是针对现有技术的不足提供一种针织布的平幅前处理方法。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种针织布的平幅前处理方法,包含如下步骤:

8.将针织布在蒸煮液中进行蒸煮处理后在汽蒸液中进行汽蒸处理,得到平幅前处理的针织布;

9.所述蒸煮液包含精炼酶、双氧水、助漂剂和表面活性剂;

10.所述汽蒸液包含碱剂、渗透剂、茶皂素、双氧水和去油剂。

11.作为优选,所述蒸煮液中,精炼酶的浓度为5~10g/l,双氧水的浓度为18~22g/l,助漂剂的浓度为1~3g/l,表面活性剂的浓度为5~10g/l;所述汽蒸液中,碱剂的浓度为3~6g/l,渗透剂的浓度为1~3g/l,茶皂素的浓度为3~7g/l,双氧水的浓度为10~15g/l,去油剂的浓度为1~3g/l。

12.作为优选,所述精炼酶包含纤维素酶和半乳糖醛酸聚糖酶;所述纤维素酶和半乳糖醛酸聚糖酶的质量比为2~4:1。

13.作为优选,所述表面活性剂包含平平加0和/或月桂醇聚氧乙烯醚硫酸酯盐。

14.作为优选,所述碱剂包含碳酸钠和硅酸钠;所述碳酸钠和硅酸钠的质量比为1:1~3。

15.作为优选,所述针织布为毛棉混纺针织布。

16.作为优选,所述渗透剂包含渗透剂jfc和/或渗透剂oep。

17.作为优选,所述蒸煮处理的温度为55~65℃,时间为20~30min;所述汽蒸处理的

温度为75~85℃,时间为15~25min。

18.作为优选,所述汽蒸处理结束后对针织布进行水洗,水洗的温度为50~60℃,水洗的次数为2~4次。

19.本发明的有益效果包括以下几点:

20.1)本发明的平幅前处理方法通过合理选择蒸煮液和汽蒸液组分,控制各组分的浓度和具体的工艺参数,显著提高了针织布的毛效、白度、光泽,顶破强力损失小,布面ph值良好,手感蓬松柔软。

21.2)本发明的平幅前处理方法损耗小,吨布的水耗、电耗、汽耗减少,成本降低,蒸煮处理和汽蒸处理的试剂用量少,节约能源,成本低。

22.3)本发明的平幅前处理时间明显缩短,提高生产效率,最大程度地减少了对毛棉纤维的损伤,又能满足染色对前处理的要求。

具体实施方式

23.本发明提供了一种针织布的平幅前处理方法,包含如下步骤:

24.将针织布在蒸煮液中进行蒸煮处理后在汽蒸液中进行汽蒸处理,得到平幅前处理的针织布;

25.所述蒸煮液包含精炼酶、双氧水、助漂剂和表面活性剂;

26.所述汽蒸液包含碱剂、渗透剂、茶皂素、双氧水和去油剂。

27.本发明的蒸煮液中,精炼酶的浓度优选为5~10g/l,进一步优选为6~9g/l,更优选为7~8g/l。

28.本发明所述精炼酶优选包含纤维素酶和半乳糖醛酸聚糖酶;所述纤维素酶和半乳糖醛酸聚糖酶的质量比优选为2~4:1,进一步优选为3:1。

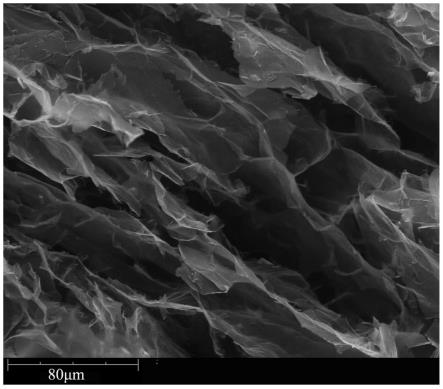

29.本发明的精炼酶能够有效去除针织布表面的残存浆料,去除织物中的灰分、蜡质、果胶质及含氧物质等杂质,使纤维内部分子有序排列,提高针织布的蓬松度、吸水性和抗拉强度。本发明的精炼酶用于针织布平幅前处理中,使纤维的失重和强力损失较小,对针织布没有损伤,防止针织面料“棉纤化”,节能环保。

30.本发明的蒸煮液中,双氧水的浓度优选为18~22g/l,进一步优选为19~21g/l,更优选为20g/l。

31.本发明的蒸煮液中,助漂剂的浓度优选为1~3g/l,进一步优选为1.5~2.5g/l,更优选为2g/l。

32.本发明所述助漂剂优选为助漂剂eurolan hd-tc或助漂剂argaprep hd-ltp;助漂剂对水中的钙、镁离子有良好的螯合分散作用,有效减少漂液中水质变化对前处理的影响;具有优良的乳化、悬浮分散作用,有助于去除毛棉纤维上的蜡质等杂质。

33.本发明的蒸煮液中,表面活性剂的浓度优选为5~10g/l,进一步优选为6~9g/l,更优选为7~8g/l。

34.本发明所述表面活性剂优选包含平平加0和/或月桂醇聚氧乙烯醚硫酸酯盐。

35.本发明的汽蒸液中,碱剂的浓度优选为3~6g/l,进一步优选为4~5g/l。

36.本发明所述碱剂优选包含碳酸钠和硅酸钠;所述碳酸钠和硅酸钠的质量比优选为1:1~3,进一步优选为1:2。

37.碳酸钠或硅酸钠的碱性较强,具有很强的缓冲作用和吸附杂质的作用,硅酸钠在不损害固色率的情况下能够提高蒸煮液的稳定性,防止空气中co2对染色布的影响及由此产生的色差、浅边等疵点;但是用量较多会使针织布的手感较硬且不易洗涤,还会明显增加染液黏度,降低染料对织物的渗透度,降低色牢度。本发明的碱剂含量能够有效的吸附杂质,并且不会影响针织布的手感、渗透度和色牢度。

38.本发明的汽蒸液中,渗透剂的浓度优选为1~3g/l,进一步优选为1.5~2.5g/l,更优选为2g/l。

39.本发明所述渗透剂优选包含渗透剂jfc和/或渗透剂oep。

40.本发明中,针织布的白度随着渗透剂用量的增大而增加;但是渗透剂用量过大,针织布的顶破强力开始下降,还会促进过氧化氢剧烈分解,产生破坏纤维的物质。

41.本发明的汽蒸液中,茶皂素的浓度优选为3~7g/l,进一步优选为4~6g/l,更优选为5g/l。

42.本发明的汽蒸液中,双氧水的浓度优选为10~15g/l,进一步优选为11~14g/l,更优选为12~13g/l。

43.本发明所述双氧水中过氧化氢的质量浓度优选为26~33%,进一步优选为27~31%,更优选为28~30%;

44.当双氧水的用量低于15g/l时,随过氧化氢用量增加,针织布白度增加,顶破强力增加;当双氧水的用量超过17g/l以后,随双氧水的用量增加,白度继续增加,但顶破强力保持在一个较低水平,织物手感变硬,纤维损伤严重。本发明的双氧水浓度和过氧化氢的质量分数能够提高针织布的白度、顶破强力,使其具有良好的手感。

45.本发明的汽蒸液中,去油剂的浓度优选为1~3g/l,进一步优选为1.5~2.5g/l,更优选为2g/l。

46.本发明所述去油剂优选包含去油剂jl-91、去油剂jl-92和去油剂tf-129d中的一种或几种。

47.本发明所述针织布优选为毛棉混纺针织布。

48.本发明所述蒸煮处理的温度优选为55~65℃,进一步优选为57~63℃,更优选为59~61℃;蒸煮处理的时间优选为20~30min,进一步优选为22~28min,更优选为24~26min;所述汽蒸处理的温度优选为75~85℃,进一步优选为77~82℃,更优选为79~80℃;汽蒸处理的时间优选为15~25min,进一步优选为17~22min,更优选为18~20min。

49.本发明所述汽蒸处理结束后针织布的布面ph值优选为8.8~9.3,进一步优选为8.9~9.2,更优选为9~9.1。

50.本发明的汽蒸处理促进双氧水分解,使织物上的色素、果胶、蜡质等在碱剂的作用下乳化,悬浮在织物表面。

51.本发明所述汽蒸处理完成后优选对针织布进行水洗,水洗的温度优选为50~60℃,进一步优选为52~58℃,更优选为54~56℃;水洗的次数优选为2~4次,进一步优选为3次。

52.本发明的方法中,随着蒸煮处理和汽蒸处理温度的升高,织物的白度提高,但是温度过高,织物白度改善不明显且织物损伤大,强力下降;温度过低,织物白度和顶破强力达不到预期效果。

53.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

54.实施例1

55.配置1000l蒸煮液:蒸煮液中,精炼酶的浓度为7g/l(精炼酶包含质量比为2:1的纤维素酶和半乳糖醛酸聚糖酶),双氧水(质量分数为27%)的浓度为18g/l,助漂剂eurolan hd-tc的浓度为1.5g/l,平平加0的浓度为5g/l。

56.配置1000l汽蒸液:汽蒸液中,碱剂的浓度为3g/l(碱剂包含质量比为1:1的碳酸钠和硅酸钠),渗透剂jfc的浓度为1g/l,茶皂素的浓度为4g/l,双氧水(质量分数为27%)的浓度为10g/l,去油剂jl-91的浓度为1g/l。

57.将毛棉混纺针织布在装有上述蒸煮液的煮练箱中进行蒸煮,蒸煮的温度为57℃,时间为28min,压强为2.5mpa,煮练箱的机速为55m/min。蒸煮结束之后将针织布在装有上述汽蒸液的浸渍槽中进行汽蒸,汽蒸的温度为77℃,时间为23min,压强为1.5mpa,浸渍槽的机速为55m/min,汽蒸结束后针织布的布面ph值为8.9。最后将针织布在60℃下水洗2次,得到平幅前处理的毛棉混纺针织布。

58.实施例1平幅前处理后的毛棉混纺针织布具有良好的毛效、白度、布面ph值,顶破强力损失小,手感蓬松柔软,30min毛效为155mm,白度为86.5%,顶破强力损失为7.2%。

59.实施例2

60.配置1000l蒸煮液:蒸煮液中,精炼酶的浓度为10g/l(精炼酶包含质量比为4:1的纤维素酶和半乳糖醛酸聚糖酶),双氧水(质量分数为31%)的浓度为22g/l,助漂剂argaprep hd-ltp的浓度为2.5g/l,月桂醇聚氧乙烯醚硫酸酯钠盐的浓度为9g/l。

61.配置1000l汽蒸液:汽蒸液中,碱剂的浓度为6g/l(碱剂包含质量比为1:3的碳酸钠和硅酸钠),渗透剂oep的浓度为3g/l,茶皂素的浓度为7g/l,双氧水(质量分数为30%)的浓度为15g/l,去油剂jl-92的浓度为3g/l。

62.将毛棉混纺针织布在装有上述蒸煮液的煮练箱中进行蒸煮,蒸煮的温度为63℃,时间为22min,压强为2.3mpa,煮练箱的机速为60m/min。蒸煮结束之后将针织布在装有上述汽蒸液的浸渍槽中进行汽蒸,汽蒸的温度为82℃,时间为17min,压强为1.8mpa,浸渍槽的机速为58m/min,汽蒸结束后针织布的布面ph值为9.2。最后将针织布在52℃下水洗4次,得到平幅前处理的毛棉混纺针织布。

63.实施例2平幅前处理后的毛棉混纺针织布具有良好的毛效、白度、布面ph值,顶破强力损失小,手感蓬松柔软,30min毛效为158mm,白度为85.8%,顶破强力损失为6.8%。

64.实施例3

65.配置1000l蒸煮液:蒸煮液中,精炼酶的浓度为8g/l(精炼酶包含质量比为3:1的纤维素酶和半乳糖醛酸聚糖酶),双氧水(质量分数为28%)的浓度为20g/l,助漂剂eurolan hd-tc的浓度为2g/l,月桂醇聚氧乙烯醚硫酸酯钠盐的浓度为4g/l,平平加0的浓度为4g/l。

66.配置1000l汽蒸液:汽蒸液中,碱剂的浓度为4g/l(碱剂包含质量比为1:2的碳酸钠和硅酸钠),渗透剂jfc的浓度为2g/l,茶皂素的浓度为5g/l,双氧水(质量分数为29%)的浓度为13g/l,去油剂tf-129d的浓度为2g/l。

67.将毛棉混纺针织布在装有上述蒸煮液的煮练箱中进行蒸煮,蒸煮的温度为60℃,时间为23min,压强为2.5mpa,煮练箱的机速为58m/min。蒸煮结束之后将针织布在装有上述

汽蒸液的浸渍槽中进行汽蒸,汽蒸的温度为80℃,时间为20min,压强为1.6mpa,浸渍槽的机速为58m/min,汽蒸结束后针织布的布面ph值为9.1。最后将针织布在55℃下水洗3次,得到平幅前处理的毛棉混纺针织布。

68.实施例3平幅前处理后的毛棉混纺针织布具有良好的毛效、白度、布面ph值,顶破强力损失小,手感蓬松柔软,30min毛效为165mm,白度为86.8%,顶破强力损失为6.2%。

69.对比例1

70.将实施例3的纤维素酶和半乳糖醛酸聚糖酶改为同浓度的淀粉酶和蛋白酶,碱剂改为氢氧化钠,蒸煮温度改为75℃,其他条件和实施例3相同。

71.对比例1的平幅前处理后的毛棉混纺针织布的毛效和白度较差,手感硬,顶破强力损失大,30min毛效为140mm,白度为80%,顶破强力损失为12.5%。

72.对比例2

73.将实施例3的精炼酶的浓度改为15g/l,省去表面活性剂,碱剂的浓度改为10g/l,蒸煮时间改为40min,其他条件和实施例3相同。

74.对比例2的平幅前处理后的毛棉混纺针织布的毛效和白度较差,手感硬,顶破强力损失大,30min毛效为142mm,白度为77.2%,顶破强力损失为11.8%。

75.对比例3

76.将实施例3的渗透剂的浓度改为5g/l,省去助漂剂,蒸煮液中双氧水的浓度改为15g/l,汽蒸温度改为90℃,其他条件和实施例3相同。

77.对比例3的平幅前处理后的毛棉混纺针织布的毛效和白度较差,手感硬,顶破强力损失大,30min毛效为147mm,白度为82%,顶破强力损失为12.1%。

78.本发明的前处理方法通过合理选择蒸煮液和汽蒸液组分,控制各组分的浓度和具体的工艺参数,显著提高了毛棉混纺针织布的毛效、白度,顶破强力损失小,手感良好,改变本发明的前处理方法中的组分种类及其浓度,温度、时间等工艺参数,均会导致针织布的毛效、白度、顶破强力下降。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。