1.本发明涉及一种角接触球轴承运动精度测量方法,属于轴承运动精度检测技术领域。

背景技术:

2.角接触球轴承(acbb)广泛应用于高速旋转机械设备,例如高速机床、航空发动机、电动机、汽车、高速离心机等。轴承运动精度是衡量轴承工作性能的关键参数,评价角接触球轴承运动精度的主要指标有轴承内圈径向跳动、外圈径向跳动和轴向跳动等。

3.目前,角接触球轴承运动精度的测量方法主要是根据gb/t307.2-2005对加工装配后的成品进行检测,然而,将内圈、外圈、钢球等零件合套后进行检测的结果如果不能满足设计要求,需要将成品轴承拆套,然而拆套不仅消耗工时,在拆套过程中可能造成零件损坏且无法修复,致使整套轴承报废,检测效率低且成本高。

4.为提高检测效率,降低成本,部分学者展开了轴承零件误差对轴承性能的影响研究,通过零件设计参数对成品轴承精度进行预测。例如,公开号为cn113515825a的中国专利文件公开了一种角接触球轴承内圈轴向、径向跳动预测方法,通过采集角接触球轴承参数,计算每个旋转角度步长下内圈的稳定位置,将稳定位置作为内圈实际旋转过程中的位置,实现角接触球轴承内圈轴向、径向跳动的预测。

技术实现要素:

5.本发明的目的在于提供一种角接触球轴承运动精度测量方法,用于解决检测成品角接触球轴承运动精度时效率低、成本高的问题。

6.为了实现上述目的,本发明提供了一种角接触球轴承运动精度测量方法,包括如下步骤:

7.s1、获取角接触球轴承的零件参数,并设定轴承初始位置和内圈旋转角速度,所述零件参数包括内圈沟曲率半径的设计值和测量值、外圈沟曲率半径的设计值和测量值、内圈沟道直径的设计值和测量值、外圈沟道直径的设计值和测量值以及钢球直径的设计值和测量值,还包括钢球个数;

8.s2、根据零件参数,确定零件的轮廓曲线,进而根据轮廓曲线构建成品轴承的三维模型;

9.s3、在所述三维模型中,以轴承中心为原点,在垂直于轴承轴线的平面内建立参考坐标系;

10.s4、在所述参考坐标系中,确定出轴承内圈从轴承初始位置安装内圈旋转角速度旋转设定步长后的稳定位置,并确定各钢球处在稳定位置时的接触角;

11.s5、根据所述接触角,计算轴承内圈的径向跳动值和/或轴向跳动值,完成运动精度测量。

12.本发明根据轴承的零件参数,拟合出零件的轮廓曲线,进而建立出轴承的三维模

型,在三维模型中建立参考坐标系,根据轴承的几何关系,计算出轴承零件组装得到成品轴承时轴承内圈的径向跳动值和轴向跳动值,从而完成对成品轴承的运动精度测量。采用本发明后,无需将零件组装为成品轴承,避免了拆套过程带来时间消耗和材料损失,降低了成本,提高了检测效率。

13.进一步地,在上述方法中,步骤s4中,通过求解如下公式得到第j个钢球处在稳定位置处的接触角α

θj

:

[0014][0015]

式中,为稳定位置处的径向游隙,ri(θj)为稳定位置处的内圈沟曲率半径,re(θj)为稳定位置处的外圈沟曲率半径,dw(θj)为第j个钢球处在稳定位置处的钢球直径。

[0016]

进一步地,在上述方法中,步骤s5中,通过求解如下公式得到径向跳动值k

ia

(θj):

[0017]kia

(θj)=max[o

′a′

(θj)]-min[o

′a′

(θj)]

[0018][0019]

式中,o

′a′

(θj)为稳定位置下的轴承内圈半径,di(θj)为稳定位置处的内圈沟道直径,de(θj)为稳定位置处的内圈沟曲率半径,为稳定位置处的轴向游隙,α

θj

为第j个钢球处在稳定位置处的接触角,ri(θj)为稳定位置处的内圈沟曲率半径。

[0020]

进一步地,在上述方法中,步骤s5中,通过求解如下公式得到轴向跳动值s

ia

(θj):

[0021]sia

(θj)=max[s]-min[s]

[0022][0023]

式中,s为内圈上端面至外圈固定基准面的距离,为稳定位置处的轴向游隙,ai(θj)为稳定位置处的内圈沟位置,ae(θj)为稳定位置处的外圈沟位置。

[0024]

进一步地,在上述方法中,通过求解如下公式得到稳定位置处的轴向游隙

[0025][0026]

式中,mn(θj)为稳定位置处内、外圈沟曲率中心之间的距离,α

θj

为第j个钢球处在稳定位置处的接触角。

[0027]

进一步地,在上述方法中,通过求解如下公式得到稳定位置处内、外圈沟曲率中心之间的距离mn(θj):

[0028]

mn(θj)=ri(θj) re(θj)-dw(θj)

[0029]

式中,ri(θj)为稳定位置处的内圈沟曲率半径,re(θj)为稳定位置处的外圈沟曲率半径,dw(θj)为第j个钢球处在稳定位置处的钢球直径。

[0030]

进一步地,在上述方法中,通过求解如下公式得到径向游隙

[0031][0032]

式中,di(θj)为稳定位置处的内圈沟道直径,de(θj)为稳定位置处的内圈沟曲率半

径,dw(θj)为第j个钢球处在稳定位置处的钢球直径。

附图说明

[0033]

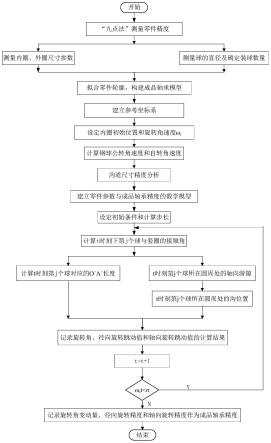

图1为本发明方法实施例中角接触球轴承运动精度测量方法的流程图;

[0034]

图2为本发明方法实施例中角接触球轴承初始位置几何关系示意图;

[0035]

图3为本发明方法实施例中角接触球轴承测量时的几何关系示意图;

[0036]

图4为本发明方法实施例中钢球初始位置及接触点的轮廓曲线示意图;

[0037]

图5为本发明方法实施例中接触角的变化曲线示意图;

[0038]

图6为本发明方法实施例中内圈径向跳动值的变化曲线示意图;

[0039]

图7为本发明方法实施例中内圈轴向跳动值的变化曲线示意图。

具体实施方式

[0040]

为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例,对本发明进行进一步详细说明。

[0041]

方法实施例:

[0042]

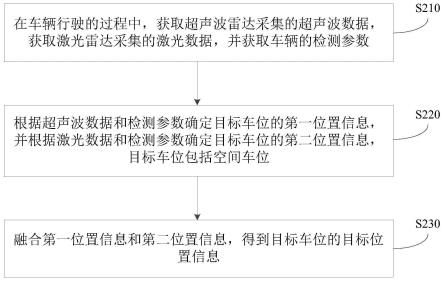

本发明的角接触球轴承运动精度测量方法,如图1所示,包括如下步骤:

[0043]

s1、获取角接触球轴承的零件参数,零件参数包括设计参数和测量参数。其中设计参数包括理想内圈沟曲率半径ri′

,理想外圈沟曲率半径r

′e,理想内圈沟道直径di′

,理想外圈沟道直径de′

,理想钢球直径dw′

,理想公称内径d

′

以及钢球个数n。

[0044]

通过“九点法”测量出轴承的零件尺寸,从而得到测量参数。测量参数包括内圈沟曲率半径ri、外圈沟曲率半径re、内圈沟道直径di、外圈沟道直径de、钢球直径dw和公称内径d的测量值。

[0045]

s2、设定轴承初始位置和内圈旋转角速度ωi。内圈旋转角速度ωi通过如下公式表示:

[0046][0047]

式中,π为圆周率,ni为轴承内圈转速,单位为r/min。

[0048]

轴承初始位置的几何关系如图2所示,其中d为公称外径,de为外圈沟道直径,di为内圈沟道直径,d为公称内径,dw为钢球直径,为径向游隙。

[0049]

s3、根据零件参数,拟合加工过程中轴承的轮廓曲线,具体表示为如下公式:

[0050][0051][0052]

[0053][0054][0055][0056][0057][0058]

式中,ri为内圈沟曲率半径的测量值,re为外圈沟曲率半径的测量值,di为内圈沟道直径的测量值,de为内圈沟曲率半径的测量值,dw为钢球直径的测量值,ai为初始的内圈沟位置,ae为初始的外圈沟位置,d为公称内径的测量值,ri′

为理想内圈沟曲率半径,re′

为理想外圈沟曲率半径,di′

为理想内圈沟道直径,de′

为理想外圈沟道直径,dw′

为理想钢球直径,ai′

为理想内圈沟位置,ae′

为理想外圈沟位置,d

′

为理想公称内径,a

ri

为内圈沟曲率半径轮廓曲线中l阶谐波分量的余弦幅值,b

ri

为内圈沟曲率半径轮廓曲线中l阶谐波分量的正弦幅值,a

re

为外圈沟曲率半径轮廓曲线中l阶谐波分量的余弦幅值,b

re

为外圈沟曲率半径轮廓曲线中l阶谐波分量的正弦幅值,a

di

为内圈沟道直径轮廓曲线中l阶谐波分量的余弦幅值,b

di

为内圈沟道直径轮廓曲线中l阶谐波分量的正弦幅值,a

de

为外圈沟道直径轮廓曲线中l阶谐波分量的余弦幅值,b

de

为外圈沟道直径轮廓曲线中l阶谐波分量的正弦幅值,a

dw

为钢球直径轮廓曲线中l阶谐波分量的余弦幅值,b

dw

为钢球直径轮廓曲线中l阶谐波分量的正弦幅值,a

ai

为内圈沟位置轮廓曲线中l阶谐波分量的余弦幅值,b

ai

为内圈沟位置轮廓曲线中l阶谐波分量的正弦幅值,a

ae

为外圈沟位置轮廓曲线中l阶谐波分量的余弦幅值,b

ae

为外圈沟位置轮廓曲线中l阶谐波分量的正弦幅值,l为谐波阶次。

[0059]

θ

ri

=θ

di

=θ

ai

=θd[0060]

θ

re

=θ

de

=θ

ae

[0061]

θ

ri

=θ

re

σi[0062]

θ

dw

=τj[0063]

式中,θ

dw

、θ

ri

、θ

di

、θ

ai

、θd、θ

re

、θ

de

、θ

ae

和θ

ri

表示零件测量参数任意一点的位置角。σi为轴承内圈在t时间内转动的角度,τj为第j个钢球在t时间内自转的角度。

[0064]

s4、根据轮廓曲线,构建轴承的三维模型。根据gb/t25769-2010,将轴承三维模型水平放置,如图3所示,固定轴承外圈,轴承内圈在重力作用下移动。

[0065]

s5、根据轴承三维模型的几何特征,建立笛卡尔坐标系,以角接触球轴承在初始位置的几何中心作为坐标系原点o,水平方向为x轴,轴线方向为z轴。

[0066]

图3中o

′

o为外圈中心线,点m为内圈沟道圆心,点n为外圈沟道圆心;点oi为钢球与内圈的接触点,点oe为钢球与外圈的接触点;点o

ki

为内圈沟底位置,点o

ke

为外圈沟底位置;odw

为钢球中心。钢球与内外圈接触点的连线oioe与外圈中心线o

′

o的交点为o",与内圈内径的交点为a",o

′

与内圈沟道圆心m的连线与内圈内径的交点为a

′

。

[0067]

s6、钢球的初始位置如图4所示,在xoy平面内,第1个钢球的几何中心与x轴重合,第j个钢球的中心与点o的连线与x轴的夹角为θj。

[0068]

根据角接触球轴承旋转精度检测方法,外圈固定,内圈旋转。当内圈按照ωi旋转时,拟合各钢球与内圈的接触点oi的轨迹,得到内圈接触线,拟合各钢球与外圈接触点oe的轨迹,得到外圈接触线。

[0069]

同时,当内圈按照ωi旋转设定步长时,假设钢球与套圈无打滑,显然各钢球与内圈接触点oi处的线速度v

oi

(θj)均相等。v

oi

(θj)满足如下关系:

[0070]voi

(θj)=0.5

×

ωi×

[dm(θj)-dw(θj)

×

cosα

θj

]

[0071]

式中,ωi为内圈旋转角速度,dm(θj)为成品轴承直径,dw(θj)为第j个钢球的直径,α

θj

为第j个钢球在θj位置处的接触角。dm(θj)满足如下公式:

[0072][0073]

式中,di(θj)为θj位置处的内圈沟道直径,de(θj)为θj位置处的内圈沟曲率半径。

[0074]

外圈转速ne为0,接触点oe处的线速度亦为0,因此,第j个钢球中心的瞬时线速度v

dw

(j)表示为:

[0075]vdw

(j)=0.5v

oi

(θj)

[0076]

第j个钢球的公转角速度ωj可以表示为:

[0077][0078]

假设第1个钢球在初始位置的角为0

°

,则第j个钢球的初始位置角为:

[0079][0080]

式中,n为钢球数量,1<<j<<n。

[0081]

内圈转动时间为t,因此内圈在t时间段内的旋转角度σi为:

[0082]

σi=ωit

[0083]

第j个钢球绕z轴转过的角度σj为:

[0084]

σj=ωjt

[0085]

因此,第j个钢球在内圈转动时间为t时的圆心角位置δj可以表示为:

[0086][0087]

由于各钢球与内圈接触点oi处的线速度v

oi

(θj)均相等,则第j个钢球的线速度v

oi

(θj)表示为:

[0088][0089]

式中,dw(θj)为θj位置处钢球的直径,τj为第j个钢球的自转角速度。

[0090]

联立公式,可以得出:

[0091][0092]

式中,ωi为内圈旋转角速度,dm(θj)为成品轴承直径,dw(θj)为第j个钢球的直径,α

θj

为第j个钢球在θj位置处的接触角。

[0093]

因此,第j个钢球在t时间内自转转过的角度τj为:

[0094]

τj=τj×

t

[0095]

s7、角接触球轴承的沟道尺寸精度分析。对应第j个钢球,考虑尺寸偏差,则套圈沟曲率半径r

i,e

(θj)通过如下公式表示:

[0096][0097]

式中,r

im

(θj)为内圈沟曲率半径名义值,r

em

(θj)为内圈沟曲率半径名义值,

△ri

(θj)为内圈沟曲率半径尺寸偏差,

△

re(θj)为内圈沟曲率半径尺寸偏差。下标i,e中i表示与内圈相关的参数,e表示与外圈相关的参数。

[0098]

内圈沟道尺寸di(θj)以及外圈沟道尺寸de(θj)可以通过公式表示为:

[0099][0100]

式中,d

im

(θj)为内圈沟道名义直径,d

em

(θj)为外圈沟道名义直径,

△di

(θj)为内圈沟道直径偏差值,

△de

(θj)为内圈沟道直径偏差值。

[0101]

内圈内径尺寸d(θj)可以通过如下公式表示:

[0102]

d(θj)=dm(θj)

△

d(θj)

[0103]

式中,dm(θj)为内径名义直径,

△

d(θj)为内径偏差值。

[0104]

s8、在步骤s2建立的笛卡尔坐标系中对内、外圈接触几何关系进行分析。如图3所示,

△o′

o"m与

△a′

a"m相似,且∠o

″o′

m和∠a

″a′

m均为直角。以外圈为基准,其表面确定的旋转中心线为oo〞。

[0105]

第j个钢球的接触角αj还满足如下公式:

[0106][0107]

式中,o

′

o"(θj)为θj位置处线段o

′

o"的长度,o

′

m(θj)为θj位置处线段o

′

m的长度。

[0108]

其中,o

′

m(θj)还满足如下公式:

[0109]o′

m(θj)=o

′a′

(θj) a

′oki

(θj) o

ki

m(θj)

[0110]

式中,o

′a′

(θj)为θj位置处线段o

′a′

的长度,a

′oki

(θj)为θj位置处线段a

′oki

的长度,o

ki

m(θj)为θj位置处线段o

ki

m的长度。

[0111]

根据几何关系,oo

′

(θj)表示1/2的轴向游隙满足如下公式:

[0112][0113]

式中,为轴向游隙,mn(θj)为m点和n点连线的长度,即内圈沟曲率中心和外圈沟曲率中心之间的距离,α

θj

为第j个钢球的接触角。

[0114]

其中,mn(θj)满足如下公式:

[0115]

mn(θj)=ri(θj) re(θj)-dw(θj)

[0116]

式中,ri(θj)为θj位置处的内圈沟曲率半径,re(θj)为θj位置处的外圈沟曲率半径,dw(θj)为第j个钢球的直径。

[0117]

s9、建立零件参数与成品轴承运动精度的数学模型。施加预紧力后,内圈旋转,采用o

′a′

的变化量表示角接触球轴承的内圈径向跳动值k

ia

。第j个钢球球心位置(测量点1)的径向跳动值k

ia

(θj)通过如下公式表示:

[0118]kia

(θj)=max[o

′a′

(θj)]-min[o

′a′

(θj)]

[0119]

式中,o

′a′

(θj)表示θj位置处线段o

′a′

的长度,即轴承内圈半径,通过如下公式表示:

[0120]o′a′

(θj)=o

′

m(θj)-a

′oki

(θj)-o

ki

m(θj)

[0121]

式中,o

′

m(θj)表示θj位置处线段o

′

m的长度,a

′oki

(θj)表示θj位置处内圈壁厚,o

ki

m(θj)表示θj位置处线段o

ki

m的长度。

[0122]

第j个钢球的圆心坐标表示为θj表示第j个钢球在xoy平面内与x轴的夹角。与第j个钢球对应的o"点的坐标为[0,0,z

o"

(θj)],其z坐标z

o"

(θj)满足如下公式:

[0123][0124]

则

[0125][0126]

式中,di(θj)为θj位置处的内圈沟道直径,de(θj)为θj位置处的内圈沟曲率半径,为轴向游隙。

[0127]

显然,o'点的坐标为

[0128]

第j个钢球对应的线段o

′

o"的长度o

′

o"(θj)为点o"与点o

′

的z轴坐标值之差,通过如下公式表示:

[0129][0130]

式中,α

θj

为第j个钢球的接触角,di(θj)为θj位置处的内圈沟道直径,de(θj)为θj位置处的内圈沟曲率半径,为轴向游隙。

[0131]

在

△o′

o"m中,可得如下公式:

[0132][0133]a′oki

(θj)通过如下公式表示:

[0134][0135]

根据几何关系,o

ki

m(θj)表示为:

[0136]oki

m(θj)=ri(θj)

[0137]

联立公式,得到如下公式:

[0138][0139]

施加预紧力后,内圈旋转,第j个钢球球心所在位置(测量点2)的内圈轴向跳动值si表示内圈上端面(测量点2)至外圈固定基准面的变化,由于内圈和外圈周向沟位置也存在变化,会影响到内圈轴向跳动值s

ia

。轴向跳动值s

ia

(θj)通过如下公式表示:

[0140]sia

(θj)=max[s]-min[s]

[0141][0142]

式中,s为内圈上端面至外圈固定基准面的距离,为轴向游隙,ai(θj)为θj位置处的内圈沟位置,ae(θj)为θj位置处的外圈沟位置。如图3所示,内圈沟位置指内圈上端面(或下端面)到内圈沟底沟底位置o

ki

所在水平面的距离,外圈沟位置指外圈上端面(或下端面)到外圈沟底位置所在水平面o

ke

的距离。

[0143]

s10、设定初始条件和计算步长,计算t时刻下第j个钢球与套圈的接触角。根据三角形关系,第j个钢球的接触角α

θj

满足如下公式:

[0144][0145]

式中,ri(θj)为θj位置处的内圈沟曲率半径,re(θj)为θj位置处的外圈沟曲率半径,dw(θj)为第j个钢球的直径,为径向游隙。

[0146]

径向游隙通过如下公式表示:

[0147][0148]

式中,de(θj)为θj位置处的外圈沟道直径,di(θj)为θj位置处的内圈沟道直径。

[0149]

联立得到如下公式,计算第j个钢球的接触角α

θj

。将接触角最大值与最小值的差值作为接触角变化量。

[0150][0151]

s11、根据接触角和轴承的沟道尺寸精度,计算内圈径向跳动值k

ia

(θj)和内圈轴向跳动值s

ia

(θj),将内圈径向跳动值的最大值与最小值的差值作为内圈径向旋转精度,将内圈轴向跳动值的最大值与最小值的差值作为内圈轴向旋转精度。

[0152]

以某粗加工后的3c09成品角接触球轴承为例,根据图1所示的流程,对本发明的方法加以验证。该轴承的钢球个数为22,对该轴承的零件采用“九点法”进行测量,即测量9个点,得到各测量参数的9个测量值,然后采用求平均值的方法得到各测量参数,分别为:钢球直径为6mm,考虑尺寸偏差,外圈沟曲率半径平均值为3.283mm,内圈沟曲率半径平均值为

3.448mm,公称内径平均值为44.955mm,外圈沟道直径平均值为66.294mm,内圈沟道直径平均值为53.722mm。设定计算步长为1

°

/s。

[0153]

根据计算结果,绘制如图5所示的接触角随时间变化的示意图、如图6所示的内圈径向跳动值随时间变化的示意图以及如图7所示的内圈轴向跳动值随时间变化的示意图。

[0154]

从图5可以得出轴承接触角的变化量为0.455

°

,从图6可以得出内圈径向旋转精度为0.007mm,从图7可以得出内圈轴向旋转精度为0.011mm。

[0155]

采用本发明,可以通过零件精度获得成品轴承精度,以便零件选配和加工,从而使检测成品角接触球轴承精度的效率增加、成本降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。