1.本发明涉及纸张湿强剂领域,更具体地说,它涉及一种低氯高效湿强剂的制备方法。

背景技术:

2.随着现代科学技术的发展,纸的用途范围越来越广。通常,不经任何处理的纸张被水湿透后纤维即失去其大部分强度。如果纸张中添加一些湿增强剂,使纸张在被水润湿后仍具有可以满足使用要求的机械强度。湿强剂主要在造纸行业中应用。不同的纸种其用量大不相同,如(卫生纸、果袋纸、板纸、可湿水面纸等)。目前造纸工业使用的湿强剂主要是聚酰胺多胺环氧氯丙烷(pae)树脂、三聚氰胺甲醛(mf)树脂、尿素甲醛(uf)树脂及其他类型的增湿强剂。由于mf树脂与uf树脂都只能在酸性条件下使用,且含有甲醛成分,对人体有害而不能被大量使用;而其他的湿强剂如聚乙烯亚胺(pei)等研究还不十分成熟而没有大范围商业化。而pae树脂是属于一种水溶性、阳离子型、热固性树脂,具有增湿强效果好、无甲醛、成纸返黄少、使用方便、损纸回收容易,特别适合中碱性抄纸,且兼有助留、助滤作用等优点。

3.pae阳离子树脂加入到纸浆中时,因pae树脂的正电荷与带负电荷的纤维相互吸引,同时湿强剂上的羟基与纤维上的羟基发生氢键作用使纤维表面吸附大量树脂,在纸页干燥时,受烘缸表面温度影响,留在纸中的树脂发生作用,在纤维表面上交联成不被水破坏的网状结构,从而减少纤维的吸水和不受水的润胀,保护纤维间的氢键,使纸具有湿强度同时增加纸的干强度。但pae湿强剂存在有机氯醇含量高(一般2000ppm以上)、吨纸用量多、纸张湿干强度不足、固含量低(一般12.5-15.0wt%)等问题。常规pae湿强剂的合成过程中,部分环氧氯丙烷会发生水解及酸解反应,从而产生副产物1,3-二氯-2-丙醇(dcp)和3-氯-1,2-丙二醇(mcpd),这两种有机氯醇均对人体健康有害。

4.所以采用生物基原料、大幅降低有机氯醇含量、提高湿强剂效果、提高固含量是行业技术发展的必然方向。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种低氯高效湿强剂的制备方法,通过选用生物基来源的甲壳胺作为主要原料,先并在碱性条件下,向中间体中滴加环氧氯丙烷,滴加完成后进行保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,得到低氯高效湿强剂。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1):将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

7.步骤2):在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,

待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

8.本发明进一步设置为:所述步骤1)中甲壳胺分子量为20000-100000,脱乙酰度55%-100%,所述步骤1)中甲壳胺与水的比例为10:100-50:100。

9.本发明进一步设置为:所述步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,所述步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的0.5-10%。

10.本发明进一步设置为:所述步骤1)中的滴加时间在15-120min,进行迈克尔加成反应的温度在25-90℃,反应时间在30-180min。

11.本发明进一步设置为:所述步骤2)中的碱性条件为ph 7.5-10.5,调节ph所用碱为:氢氧化钠、氢氧化钾、氨水、碳酸钙、碳酸氢钠、三乙胺、三甲胺等中的一种或多种组合。

12.本发明进一步设置为:所述步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的90-99.5%,所述步骤2)中环氧氯丙烷的滴加时间在30-120min,在滴加过程中反应温度在20-40℃。

13.本发明进一步设置为:所述步骤2)中二次保温的温度在50-80℃,时间为60-150min。

14.本发明进一步设置为:所述步骤2)中的终止粘度为20-100mpa.s。

15.本发明进一步设置为:所述步骤2)中的酸为硫酸、盐酸、甲酸、乙酸等中的一种或多种组合。

16.本发明进一步设置为:所述步骤2)中的低氯高效湿强剂的指标为固含量:10-25wt%,粘度:50-300mpa.s/25℃,ph:2.5-6.5,所述湿强剂的dcp含量小于100ppm,mcpd含量小于100ppm。

17.综上所述,本发明具有以下有益效果:

18.1、主原料甲壳胺为生物基来源,更加安全环保;

19.2、本发明的湿强剂分子链上有很多-oh,-nh2,-cooh等活性基团,与木纤维有很强的分子间作用力,能大幅度提高湿强剂的留着,同时也提供了诸多活性交联点,可以实现湿强剂的低用量、高湿强;

20.3、本发明在环氧改性过程一直保持在碱性环境,能有效抑制环氧氯丙烷的酸解,碱性环境能够将环氧氯丙烷水解产物有机氯醇继续水解为无毒的丙三醇,故产品中有机氯醇,即dcp(1,3-二氯-2-丙醇)、mcpd(3-氯-1,2-丙二醇)的含量极低,均低于100ppm,更加环保安全;

21.4、固含量最高可以做到25wt%。

具体实施方式

22.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步详细的描述,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

23.下面对本发明进行详细描述。

24.实施例1:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1)将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

25.步骤2)在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

26.步骤1)中甲壳胺分子量为95000,脱乙酰度55%,步骤1)中甲壳胺与水的比例为10:100。

27.步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的10%。

28.步骤1)中的滴加时间在15min,进行迈克尔加成反应的温度在30℃,反应时间在180min。

29.步骤2)中的碱性条件为ph10.1,调节ph所用碱为:30wt%的氢氧化钠水溶液。

30.步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的90%,步骤2)中环氧氯丙烷的滴加时间在30min,在滴加过程中反应温度在20℃。

31.步骤2)中的二次保温的温度在50℃,时间为150min。

32.步骤2)中的终止粘度为21mpa.s/50℃。

33.步骤2)中的酸为50wt%硫酸水溶液。

34.步骤2)中的低氯高效湿强剂的指标为固含量:10.1wt%,粘度:55mpa.s/25℃,ph:2.6,湿强剂的dcp含量:65ppm,mcpd含量:81ppm。

35.实施例2:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1)将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

36.步骤2)在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

37.步骤1)中甲壳胺分子量为50000,脱乙酰度85%,步骤1)中甲壳胺与水的比例为30:100。

38.步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的4.5%。

39.步骤1)中的滴加时间在60min,进行迈克尔加成反应的温度在89℃,反应时间在30min。

40.步骤2)中的碱性条件为ph 8.8,调节ph所用碱为:30wt%的氨水水溶液。

41.步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的95%,步骤2)中环氧氯丙烷的滴加时间在60min,在滴加过程中反应温度在30℃。

42.步骤2)中的二次保温的温度在70℃,时间为100min。

43.步骤2)中的终止粘度为62mpa.s/70℃。

44.步骤2)中的酸为35wt%的盐酸水溶液。

45.步骤2)中的低氯高效湿强剂的指标为固含量:15.1wt%,粘度:205mpa.s/25℃,ph:4.5,湿强剂的dcp含量:42ppm,mcpd含量:63ppm。

46.实施例3:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1)将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

47.步骤2)在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

48.步骤1)中甲壳胺分子量为22000,脱乙酰度100%,步骤1)中甲壳胺与水的比例为50:100。

49.步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的1.0%。

50.步骤1)中的滴加时间在120min,进行迈克尔加成反应的温度在65℃,反应时间在90min。

51.步骤2)中的碱性条件为ph 7.6,调节ph所用碱为:三乙胺。

52.步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的99.5%,步骤2)中环氧氯丙烷的滴加时间在120min,在滴加过程中反应温度在40℃。

53.步骤2)中的二次保温的温度在80℃,时间为60min。

54.步骤2)中的终止粘度为100mpa.s/80℃。

55.步骤2)中的酸为冰乙酸。

56.步骤2)中的低氯高效湿强剂的指标为固含量:24.8wt%,粘度:290mpa.s/25℃,ph:6.5,湿强剂的dcp含量36ppm,mcpd含量小于等于49ppm。

57.实施例4:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1)将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

58.步骤2)在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

59.步骤1)中甲壳胺分子量为30000,脱乙酰度65%,步骤1)中甲壳胺与水的比例为25:100。

60.步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的7.5%。

61.步骤1)中的滴加时间在120min,进行迈克尔加成反应的温度在54℃,反应时间在110min。

62.步骤2)中的碱性条件为ph 9.0,调节ph所用碱为:30wt%氢氧化钾水溶液。

63.步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的93%,步骤2)中环氧氯丙烷的滴加时间在45min,在滴加过程中反应温度在25℃。

64.步骤2)中的二次保温的温度在60℃,时间为120min。

65.步骤2)中的终止粘度为40mpa.s/60℃。

66.步骤2)中的酸为30wt%甲酸。

67.步骤2)中的低氯高效湿强剂的指标为固含量:12.5wt%,粘度:130mpa.s/25℃,ph:3.2,湿强剂的dcp含量39ppm,mcpd含量小于等于52ppm。

68.实施例5:一种低氯高效湿强剂的制备方法,包括以下步骤:步骤1)将甲壳胺和水按一定比例混合均匀,加热至一定温度后将水溶性(甲基)丙烯酸酯(酰胺)类单体滴加到甲壳胺和水的混合物中,滴加完毕后在一定温度下进行迈克尔加成反应,得到中间体水溶液;

69.步骤2)在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,经过二次保温反应,待粘度达到一定数值后,加酸终止反应,加水调整固含量,即得到低氯高效湿强剂。

70.步骤1)中甲壳胺分子量为70000,脱乙酰度90%,步骤1)中甲壳胺与水的比例为40:100。

71.步骤1)中水溶性(甲基)丙烯酸酯(酰胺)类单体为:丙烯酰胺、甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、甲基丙烯酸二甲胺基乙酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酸羟乙酯、丙烯酸、甲基丙烯酸等中的的一种或多种组合,步骤1中水溶性(甲基)丙烯酸酯(酰胺)类单体摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的3.2%。

72.步骤1)中的滴加时间在120min,进行迈克尔加成反应的温度在77℃,反应时间在60min。

73.步骤2)中的碱性条件为ph 8.0,调节ph所用碱为:30wt%氢氧化钾水溶液。

74.步骤2)中环氧氯丙烷的加入摩尔数为甲壳胺中伯胺基(-nh2)摩尔数的97%,步骤2)中环氧氯丙烷的滴加时间在90min,在滴加过程中反应温度在35℃。

75.步骤2)中的二次保温的温度在75℃,时间为80min。

76.步骤2)中的终止粘度为80mpa.s/75℃。

77.步骤2)中的酸为35wt%盐酸。

78.步骤2)中的低氯高效湿强剂的指标为固含量:20.0wt%,粘度:260mpa.s/25℃,ph:5.0,湿强剂的dcp含量47ppm,mcpd含量小于等于66ppm。

79.效果评价

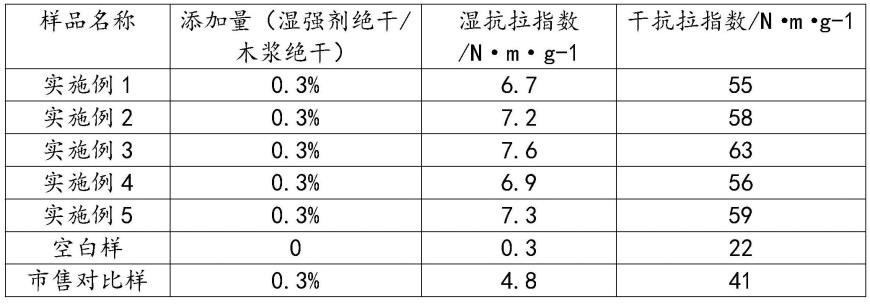

80.1、效果评价,方法如下:

81.1)打浆:按25%针叶木浆板 75%阔叶木浆板提前泡浆后混合打浆,每15min取样测浆料打浆度,混合打浆度为40

°

sr。

82.2)添加湿强剂:将湿强剂稀释100倍后,按比例添加至成浆中,再稀释至浆浓约0.1%,搅拌1min,静置5min,使浆料与湿强剂充分反应,待用。

83.3)抄片:用抄片器抄造25g/

㎡

的纸片,抄片条件:抄取筒液位8l,充分匀浆,干燥器

表面温度105℃,干燥8min。

84.4)熟化平衡水分:手抄片干燥后于110℃条件下熟化20min,置于干燥器中平衡3小时,测其干、湿强度并计算对应的抗张指数。

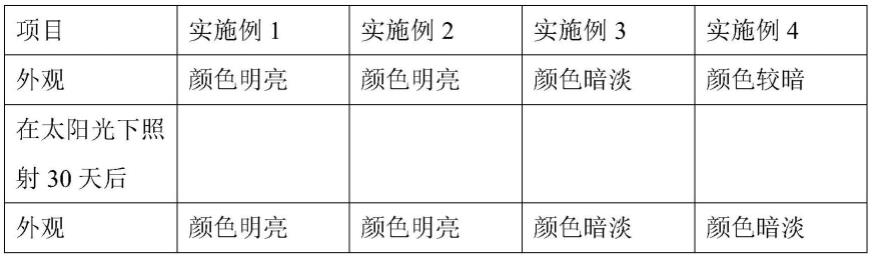

85.评价数据如表1所示:

[0086][0087]

表1

[0088]

2、有机氯醇含量评价

[0089]

湿强剂中有机氯醇是用气相色谱-质谱联用仪(gc-ms)法检测,结果如表2所示:

[0090]

样品名称dcp含量(ppm)mcdp含量(ppm)实施例16581实施例24263实施例33649实施例43952实施例54766市售对比样23601150

[0091]

表2

[0092]

以上数据表明:本发明的低氯高效湿强剂能大幅提高纸张的湿强度和干强度,提高幅度明显优于市售同类湿强剂产品;本发明的低氯高效湿强剂中有机氯醇,即dcp(1,3-二氯-2-丙醇)、mcpd(3-氯-1,2-丙二醇)的含量极低,均低于100ppm,远远低于市售同类产品。

[0093]

本发明选用生物基来源的甲壳胺作为主要原料,先用水溶性(甲基)丙烯酸酯(酰胺)类单体对甲壳胺进行改性,制备出水溶性的丙烯酸酯(酰胺)接枝甲壳胺(中间体),在碱性条件下,向中间体水溶液中滴加环氧氯丙烷,滴加完成后进行保温反应,待粘度达到一定数值后,加酸终止反应,既能得到低氯高效湿强剂。

[0094]

本发明的主原料甲壳胺为生物基来源,更加安全环保;本发明的湿强剂分子链上有很多-oh,-nh2,-cooh等活性基团,与木纤维有很强的分子间作用力,能大幅度提高湿强剂的留着,同时也提供了诸多活性交联点,可以实现湿强剂的低用量、高湿强;本发明在环氧改性过程一直保持在碱性环境,能有效抑制环氧氯丙烷的酸解,碱性环境能够将环氧氯丙烷水解产物继续水解为无毒的丙三醇,故产品中有机氯醇,即dcp(1,3-二氯-2-丙醇)、mcpd(3-氯-1,2-丙二醇)的含量极低,均低于100ppm,更加环保安全;本发明的低氯高效湿强剂的固含量最高可以做到25wt%。

[0095]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。