1.本发明涉及废液回收处理技术领域,尤其是指一种用于废液处理的自动过滤配比设备。

背景技术:

2.目前的废液回收处理,通常是把油污分离、废渣处理等工艺分别采用不同的装置实现,这种方式导致废液处理的周期较长,以及各装置所需要的总空间也较大,使得成本升高而不便于推广。

技术实现要素:

3.本发明针对现有技术的问题提供一种用于废液处理的自动过滤配比设备,结构紧凑且能够实现对于废液的自动过滤和配比效果。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.本发明提供的一种用于废液处理的自动过滤配比设备,包括机体、油污分离单元、细渣处理单元以及配比单元,所述油污分离单元、细渣处理单元以及配比单元均设置于所述机体内,所述油污分离单元用于把废液中的油与液体进行分离,所述细渣处理单元用于清除经油污处理后的液体内的细渣,所述配比单元用于对处理细渣后的液体与药剂进行配比混合,经配比混合后的液体被输出后进行重新使用。

6.进一步的,所述油污分离单元包括负压抽取机构以及油污分离结构,所述负压抽取机构外接回收池,负压抽取机构用于把回收池内的废液抽入油污分离结构;所述油污分离结构用于把废液进行油污分离,并把分离后的油传输至外界的废油桶,以及把分离后的液体回流入回收池内。

7.更进一步的,所述负压抽取机构包括抽取箱、单向阀以及隔板,所述抽取箱的顶部设置有用于外接负压气源的负压接口,所述单向阀设置有所述抽取箱的一侧,所述抽取箱的侧边还设置有用于与外界的回收池连通的进水口,所述隔板设置于所述抽取箱内,所述隔板位于所述进水口的上方,所述隔板与所述负压接口之间具有用于让负压气体流通的通气孔;所述通气孔与所述负压接口错位设置。

8.更进一步的,所述油污分离结构包括过滤机构和分离机构,所述过滤机构用于把废液中的油进行过滤,所述分离机构用于把经分离后的废液进行水油分离后分别输出至外界;所述过滤机构包括分离容器和过度容器,所述过度容器位于所述分离容器与所述分离机构之间,所述分离容器的底部设置有多个过滤孔,废液经过滤孔进行分离后进入所述过度容器;所述过度容器的底部设置有传输口,所述传输口用于把废液自所述过度容器传输至所述分离机构。

9.优选的,所述分离机构包括分离容器、均设置于所述分离容器的隔离件以及遮挡件,所述遮挡件设置于所述隔离件的顶部,所述隔离件、所述遮挡件以及所述分离容器之间形成用于让水进入的进水间,所述隔离件设置有冒水孔,所述冒水孔位于所述进水间的正

上方,所述分离容器设置有用于排出油污的出油口以及用于排出水的出水口,所述出水口与所述冒水孔对应设置。

10.进一步的,所述细渣处理机构包括处理槽、输水结构、气浮机构以及刮渣结构,所述处理槽经输水结构外接回收池,气浮机构用于往处理槽内输入气泡,该气泡用于吸附处理槽内液体中所混合的细渣并带动细渣上浮至液体表面;刮渣结构用于刮除液体表面的细渣。

11.更进一步的,所述气浮机构包括气浮器以及调压器,所述气浮器安装于处理槽的底部,气浮器经调压器外接气源,气浮器表面具有多个微孔,气源往气浮器内输入的气体经微孔后形成气泡并输出至处理槽内。

12.进一步的,所述配比单元包括杀菌机构、配比泵、混合槽、配比机构、输出机构以及搅拌机构,所述杀菌机构用于储放经处理细渣后的液体并对该液体进行杀菌,配比泵用于把杀菌机构内的废液输入混合槽,配比机构用于往混合槽内送入药剂,搅拌机构用于把混合槽内的液体与药剂进行搅拌,输出机构用于把混合后的液体输出至外界进行重新使用。

13.更进一步的,所述配比单元还包括电磁阀,配比泵的输入端经电磁阀外接自来水源,配比泵的输出端设置有流量感应器,流量感应器用于监测配比泵输出的液体流量,当液体流量低于阈值时,则控制电磁阀打开而通过自来水补充配比用的液体。

14.更进一步的,所述杀菌机构包括杀菌槽以及多个紫外杀菌灯,多个紫外杀菌灯均设置于杀菌槽的内壁,杀菌槽与细渣处理单元之间设置有送水泵,杀菌槽与配比泵的输入端连通。

15.本发明的有益效果:本发明通过在机体内设置有油污分离单元、细渣处理单元以及配比单元,使得本发明能够对废液进行油污分离、细渣处理后与对应药剂进行配比,即一体式实现了对于废液的处理和重新利用的效果,提升了效率且降低了对于空间的需求。

附图说明

16.图1为本发明的示意图。

17.图2为本发明的内部示意图。

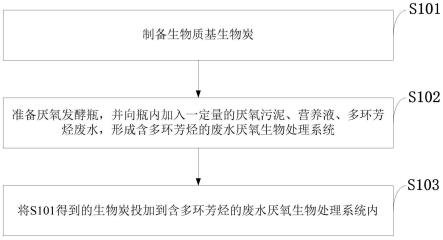

18.图3为本发明的工艺流程示意图。

19.图4为本发明的负压抽气机构的示意图。

20.图5为本发明的负压抽气机构的剖视图。

21.图6为本发明的负压抽气机构的分解示意图。

22.图7为本发明的油污分离结构的示意图。

23.图8为本发明的过滤容器的示意图。

24.图9为本发明的过度容器的示意图。

25.图10为本发明的分离容器的示意图。

26.图11为本发明的分离容器的内部示意图。

27.附图标记:

28.1—机体;

29.2—油污分离单元;

30.3—细渣处理单元,31—处理槽,32—输水结构,33—气浮机构,34 —刮渣结构,

321—泵体,322—过滤器,331—气浮器,332—调压器, 341—刮渣器,342—集渣槽;

31.4—配比单元,40—水泵,41—杀菌机构,42—配比泵,43—混合槽, 44—配比机构,45—输出机构,46—搅拌机构,47—电磁阀,48—流量感应器,411—杀菌槽,412—紫外杀菌灯,441—储存罐,442—药泵,443—药剂流量器;

32.5—负压抽取机构,51—抽取箱,52—单向阀,53—隔板,54—负压接口,55—通气孔,56—底壳,57—顶壳,58—负压管,59—进水管, 510—进水口,511—负压发生结构,512—气压调节器,513—真空发生器;

33.6—油污分离结构,61—过滤机构,62—分离机构,63—过滤容器, 64—过度容器,620—进水间,621—分离容器,622—隔离件,623 —遮挡件,624—挡油件,625—冒水孔,626—出油口,627—出水孔, 628—出水间,629—导油滑梯,631—过滤孔,641—传输口; 7—回收池,71—沉淀物,72—漂浮物;

34.8—废油回收容器,

35.9—止回阀。

具体实施方式

36.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

37.如图1至图11所示,本发明提供的一种用于废液处理的自动过滤配比设备,包括机体1、油污分离单元2、细渣处理单元3以及配比单元4,所述油污分离单元2、细渣处理单元3以及配比单元4均设置于所述机体1内,所述油污分离单元2用于把废液中的油与液体进行分离,所述细渣处理单元3用于清除经油污处理后的液体内的细渣,所述配比单元4用于对处理细渣后的液体与药剂进行配比混合,经配比混合后的液体被输出后进行重新使用。

38.具体的,本发明配合回收池7进行工作,该回收池7专门用于收纳废液,废液中混合有废油和细渣。而在废液被送入回收池7时,废液沉淀一定时间后,其混合的体积较大的渣滓会与废液发生分离,其中重量较大的沉淀物71会沉淀在池底,而重量较小的漂浮物72则漂浮在废液的表面。

39.本发明在工作时,会从回收池7内直接抽取介于沉淀物71与漂浮物72之间的废液,该废液先进入油污分离单元2,经油污分离单元2把废液与废油进行分离后,废油会被输送至废油回收容器8内,而分离了废油的废液则会被输送至细渣处理单元3中,由细渣处理单元3把废液中无法沉淀或者漂浮的细渣进行处理后,废液最后会被送到配比单元4与对应的药剂进行配合混合,经配比混合后的废液能够作为回收水再次重新使用。本发明结构紧凑,能够一体式完成对于废液的油污分离、细渣处理和配比动作,从而提升了效率,且对于空间的需要降低,有利于推广和使用。

40.具体的,本实施例所述的药剂,为诸如脱模剂之类的常用于废水处理的药品。

41.在本实施例中,所述油污分离单元2包括负压抽取机构5以及油污分离结构6,所述负压抽取机构5外接回收池7,负压抽取机构5 用于把回收池7内的废液抽入油污分离结构6;所述油污分离结构6 用于把废液进行油污分离,并把分离后的油传输至外界的废油桶,以及把分离后的液体回流入回收池7内。

42.具体的,所述负压抽取机构5包括抽取箱51、单向阀52以及隔板53,所述抽取箱51

的顶部设置有用于外接负压气源的负压接口54,所述单向阀52设置有所述抽取箱51的一侧,所述抽取箱51的侧边还设置有用于与外界的回收池7连通的进水口510,所述隔板53设置于所述抽取箱51内,所述隔板53位于所述进水口510的上方,所述隔板53与所述负压接口54之间具有用于让负压气体流通的通气孔 55;所述通气孔55与所述负压接口54错位设置。

43.本发明的进水口510与回收池7进行连通,优选为进水口510 经一根管与回收池7进行接触,进水口510可与回收池7的液面不处于同一高度;而单向阀52则与外界的油污分离结构6进行连通。在本发明工作时,单向阀52处于关闭状态,通过负压气源工作而使得抽取箱51内部处于负压状态,因此通过负压由进水口510把废液吸入抽取箱51内部;在吸入一定量的废液以后,负压气源停止动作,然后单向阀52打开,废液即从单向阀52流入油污分离结构6内,从而达到了抽取效果。

44.本发明能够实现每次定量抽取废液进入油污分离结构6的效果,能够避免废液与抽取的动力结构接触而导致污染,提升了使用寿命,且让抽取更为稳定。

45.在本实施例中,所述进水口510设置于所述抽取箱51远离所述单向阀52的一侧,所述隔板53与所述抽取箱51设置于所述抽取箱 51的同一侧。即在抽取箱51内被抽取至负压状态时,废液会从进水口510进入抽取箱51内,此时由于隔板53的阻隔而避免废液溅射进入负压接口54,达到了保护负压气源的效果。具体的,所述负压接口54位于所述隔板53的正上方,即实现了通过隔板53把负压接口 54与进水口510可靠隔开的效果。

46.在本实施例中,所述抽取箱51的底部自靠近所述进水口510的一端至靠近所述单向阀52的一端高度逐渐降低。

47.实际使用时,所述单向阀52所处的高度低于所述进水口510所处的高度,以使得在单向阀52打开时,废液能够在重力作用下自行流向单向阀52处,以保证输出本发明输出废液的可靠性,保证了废液能够完全被排空,避免废液在抽取箱51内滞留而影响到处理效率。

48.在本实施例中,所述抽取箱51包括底壳56和顶壳57,所述底壳 56与所述顶壳57焊接,所述单向阀52设置于所述底壳56,所述进水口510设置于所述顶壳57。底壳56和顶壳57分别由两块钣金件弯折成型,使得本发明的抽取箱51的制作更为简单,即降低了本发明的成本,有利于推广和普及。

49.在本实施例中,所述负压接口54出焊接有负压管58,所述进水口 510出焊接有进水管59。通过负压管58和进水管59的设置,使得本发明与废液处理结构、负压气源的连接均更为方便,能够在连接后保证不会发生泄漏,提升了工作的稳定性和安全性。

50.具体的,该负压接口54连接有负压发生结构511,负压发生结构 511包括气压调压器512和真空发生器513,气压调压器512用于调整气压,通过气压经过真空发生器513产生适合的负压进入抽取箱51内,从而达到了抽废液的效果。

51.具体的,所述油污分离结构6包括过滤机构61和分离机构62,所述过滤机构61用于把废液中的油进行过滤,所述分离机构62用于把经分离后的废液进行水油分离后分别输出至外界;所述过滤机构 61包括分离容器621和过度容器64,所述过度容器64位于所述分离容器621与所述分离机构62之间,所述分离容器621的底部设置有多个过滤孔631,废液经过滤孔631进行分离后进入所述过度容器64;所述过度容器64的底部设置有传输口641,所述传输口641用于把废液自所述过度容器64传输至所述分离机构62。

52.工作时,废水经负压抽气机构被抽取至过滤容器63内,在重力作用下经过滤孔631

而进入过度容器64,在废水经过过滤容器63时,废水中的固体杂质会被格挡在过滤容器63中,因此完成了过滤效果;而在废水进入过滤容器63后,废水会经传输口641落入分离机构62,并在分离机构62中因油污的密度低于水的密度而出现分层现象,从而达到了油污分离的效果。

53.在本实施例中,所述分离容器621安装于所述过度容器64的一侧顶部,所述传输口641位于所述过度容器64的另一侧底部;所述过度容器64的底部自一侧向另一侧高度逐渐降低。即过度容器64的底部是倾斜的,以确保废水在重力作用下自行流向输出口流去,避免水在过度容器64中滞留。

54.在本实施例中,多个过滤孔631呈矩形阵列分布于所述分离容器621的底部。保证废水流经过滤孔631的稳定,即让废水能够均匀地流入过度容器64内。

55.在本实施例中,所述分离机构62包括分离容器621、均设置于所述分离容器621的隔离件622以及遮挡件623,所述遮挡件623设置于所述隔离件622的顶部,所述隔离件622、所述遮挡件623以及所述分离容器621之间形成进水间620,该进水间620用于让水进入而油污无法进入;所述隔离件622设置有冒水孔625,所述冒水孔625 位于所述进水间620的正上方,所述分离容器621设置有用于排出油污的出油口626以及用于排出水的出水口,所述出水口与所述冒水孔 625对应设置。

56.由于油污密度小于水且不溶于水,因此油污始终位于水的顶部,因此在废水于过度容器64流动时,其油污必然在水的上方,因此在以对应的速率流入分离容器621后,废水的深度大于进水间620的高度时,油污就会被隔绝在进水间620外,而水则进入进水间620并经冒水孔625蔓延至隔离件622的上方,以便于通过出水孔627后流向下一工序;而由于油污不能进入进水间620,因此油污会沿着出油口 626而流向对应回收的容器内,已便于后续进行处理。

57.具体的,所述隔离件622具有挡油件624,所述挡油件624设置于所述隔离件622的顶部,所述分离容器621、所述挡油件624以及所述隔离件622之间形成出水间628,所述出水口为与所述出水间 628,所述冒水孔625连通有冒水管,所述冒水管位于所述出水间628 内。即水经冒水孔625后冒出至出水间628内,并在出水间62828的水深度达到一定程度时,即会从出水孔62727流到外界,达到了出水效果。

58.具体的,所述出油口626设置有导油滑梯629。由于出油口626 设置在分离容器621的一侧,因此为了避免油污沿着分离容器621的侧壁流动,本发明专门设置有导油滑梯629,让油污沿着导油滑梯629滑入对应的收集容器内进行收纳。

59.具体的,该出水孔627也可以设置一管状结构,便于后续结构与出水孔627连通而收集经油污分离后的水。

60.具体的,所述出水口所处高度高于所述出油口626所处高度,结合挡油件624的配合,保证油污及时被导入而不会进入出水间628内,从而确保了油污分离的效果。

61.通过负压抽取机构5和油污分离结构6配合,实现了对于回收池 7内的废液及时进行油污分离的效果,让后续的细渣处理机构能够直接从回收池7内抽取废液进行处理。

62.在本实施例中,所述细渣处理机构包括处理槽31、输水结构32、气浮机构33以及刮渣结构34,所述处理槽31经输水结构32外接回收池7,气浮机构33用于往处理槽31内输入气泡,该气泡用于吸附处理槽31内液体中所混合的细渣并带动细渣上浮至液体表面;刮渣结

构34用于刮除液体表面的细渣。

63.实际使用时,输水结构32包括本体和过滤器322,即泵体321 用于把回收池7内的废液抽起,使得废液经过滤器322进行初步过滤后进入处理槽31内,随后由气浮机构33往处理槽31内的废液中输入气泡,由于气泡为气体,其密度小于液体密度,因此气泡附着细渣后上浮以带动细渣上浮至处理槽31内废液的上表面,便于刮渣结构 34收集细渣,达到了清理细渣的效果。

64.具体的,该过滤器322的滤芯优选由pp棉经熔喷制成,其能够过滤部分细渣,以提升后续处理槽31中废渣处理的效率。

65.具体的,所述气浮机构33包括气浮器331以及调压器332,所述气浮器331安装于处理槽31的底部,气浮器331经调压器332外接气源,气浮器331表面具有多个微孔,气源往气浮器331内输入的气体经微孔后形成气泡并输出至处理槽31内。本实施例所述的微孔,其直径等可根据实际使用效果进行设置,微孔内具有止回结构,防止废液倒流进入气浮器331内;即通过气浮器331在处理槽31内直接生成微型气泡,该气泡可为纳米级的结构,从而保证尽可能全面地把废液内的细渣均吸附后带动至废液的上表面,保证了对细渣处理的可靠。

66.在本实施例中,该刮渣结构34包括刮渣器341和集渣槽342,该集渣槽342设置在处理槽31内,集渣槽342的一侧具有开口,其开口略高于处理槽31内的液面;而刮渣器341则用于把细渣拨至集渣槽342内进行收集,以便于工作人员统一回收,提升了处理效率。

67.在本实施例中,所述配比单元4包括杀菌机构41、配比泵42、混合槽43、配比机构44、输出机构45以及搅拌机构46,所述杀菌机构41用于储放经处理细渣后的液体并对该液体进行杀菌,配比泵 42用于把杀菌机构41内的废液输入混合槽43,配比机构44用于往混合槽43内送入药剂,搅拌机构46用于把混合槽43内的液体与药剂进行搅拌,输出机构45用于把混合后的液体输出至外界进行重新使用。

68.细渣处理完毕的废液,会被以水泵40传输至杀菌机构41进行储放以及杀菌,随后当连接于本发明的设备需要使用回收水时,则通过配比泵42把杀菌机构41内的废液抽取至混合槽43,再由配比机构 44往混合槽43内按照一定配比加入药剂,随后由搅拌机构46把废液和药剂进行混合后形成回收水,再送入对应的设备实现重复利用。

69.具体的,所述配比单元4还包括电磁阀47,配比泵42的输入端经电磁阀47外接自来水源,配比泵42的输出端设置有流量感应器 48,流量感应器48用于监测配比泵42输出的液体流量,当液体流量低于阈值时,则控制电磁阀47打开而通过自来水补充配比用的液体。

70.每当需要进行配比时,该流量感应器48会配比泵42抽取的废液的流量,若杀菌机构41内的废液不够时,则配比泵42抽取废液的量会不够,此时流量感应器48发送信号,触发电磁阀47打开,通过自来水补充足够配比的水进入混合槽43内与药剂进行配比混合,从而保证了外接的设备在需要使用混有药剂的回收水时能够有足够的量进行提供。

71.具体的,所述杀菌机构41包括杀菌槽411以及多个紫外杀菌灯 412,多个紫外杀菌灯412均设置于杀菌槽411的内壁,杀菌槽411 与细渣处理单元3之间设置有送水泵,杀菌槽411与配比泵42的输入端连通。通过紫外杀菌灯412照射杀菌槽411内的废液的方式,实现了杀菌效果,结构简单且见效显著,保证了进行配比混合的废液内不会含过多的细菌,从而保证了使用该回收水的设备周围环境的安全。

72.具体的,该配比机构44包括药泵442和药剂流量器443,该药泵442 直接储存有药剂的储存罐441连通,用于按照配比抽取药剂;而储存罐441则可外置在本发明外,也可安装至机体1上,药剂流量器443则是在抽取药剂时监测药剂的流量,保证了不会输送过多药剂而超出配比份额,提升了本发明的可靠性。

73.需要注意的是,图2中仅展示了各部件之间的位置关系,实际的连接关系可通过图3结合本领域公知常识得知。

74.此外,本发明还设置有多个止回阀9,用于防止对应位置的液体逆流,保证了本发明动作的可靠性。

75.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。