1.本发明涉及一种改进bdo生产情况的技术方法,具体涉及一种用于改进热电厂废液伴烧情况的方法。

背景技术:

2.热电厂废液伴烧是电厂节约成本、节能环保的重要方式,但是大部分电厂在试烧期间会出现较多问题,包括损坏水泵、储液罐积聚大量固态物、焦油管道堵塞、炉膛大面积结焦、静电除尘产生结块、受热面管高温腐蚀和汽温调节严重滞后等问题,这些问题最终导致不得不停止掺烧运行,降低了热电厂的经济效益。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的上述不足,而提供一种用于改进热电厂废液伴烧情况的方法,通过进行掺烧试验、优化燃烧系统、改进喷枪结构实现安全高效掺烧废液,保证上游生产。

4.本发明解决上述问题所采用的技术方案是:一种用于改进热电厂废液伴烧情况的方法,其特征是,具体如下:1、对热电厂产生的废液进行废液元素分析和灰分特性等分析;包括对废液的元素分析(碳、氢、氧、氮、硫、钾、钠)以及灰份和水份等成分的组分含量分析、废液完全燃烧后的灰特性分析(灰的软化、变形和融化温度等)、废液的物理特性分析(闪点、燃点、凝固点和热值等);以所得数据指导喷枪的物理结构设计。

5.2、清理储液罐内凝结物;在储液罐内增加内加热设备,储液罐的出口下移,并增加检修排放口;疏水暂接入原疏水管道,预留备用出口,后期可以部分或全部直接排到储液罐内回收疏水的能量,也可以寻找现有的储液罐或制作新罐。

6.3、增加废液再循环系统;设计废液温度高于90℃,考虑到水分的蒸发影响,整个流程的废液温度应控制在85℃到95℃范围内,同时,在储液罐内加装多个温度测点和压力测点。

7.4、废液和蒸汽管道吸收膨胀靠弯头,废液管道全部或部分用套管加热,加热管材质为不锈钢;重新布置输送废液的管道,原蒸汽加热管道改造为与输送废液的管道并列运行,蒸汽加热管道出口装温度测点;为了防止管道积累废液凝固堵塞管道,停炉期间应该吹扫管道和系统,增加蒸汽吹扫管道。

8.5、增加蒸汽雾化喷枪的蒸汽管道,在喷枪入口增加温度测点;泵出口和喷枪入口均装压力测点和调节阀,泵出口装温度测点,废液管道采用蒸汽伴热;为了检修方便,输送废液的管道采用法兰连接。

9.6、喷枪需要重新设计,喷枪入口蒸汽及废液管道均安装温度、压力测点以及调节阀;喷枪设置多个,自二次风或一次风处引入,喷枪设计流量视雾化实验情况而定。

10.7、为了保证废液燃尽及防止高温腐蚀,需要确定喷嘴的雾化方式以及喷嘴的流动

参数和结构参数,以此为依据进行废液喷雾试验,为废液的工业化运行提供技术支持。

11.本发明与现有技术相比,具有以下优点和效果:本发明通过进行掺烧试验,优化燃烧系统,改进喷枪结构,实现了安全高效掺烧废液,保证上游生产,降低了热电厂经济成本,节约了资源,有着极高的经济效益和环保价值,为热电厂废液伴烧生产提供了有效保证。

附图说明

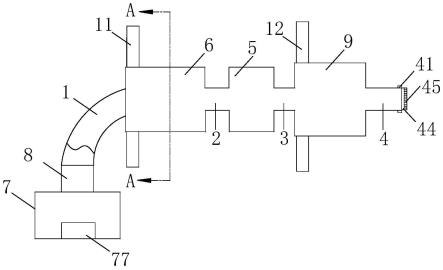

12.图1是热电厂废液伴烧改造前的燃烧系统结构示意图。

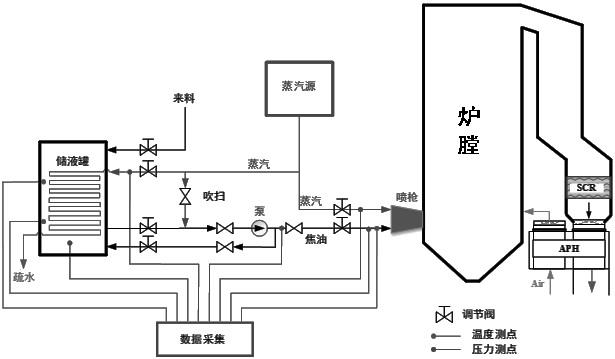

13.图2是热电厂废液伴烧改造后的燃烧系统结构示意图。

具体实施方式

14.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

15.实施例。

16.热电厂的废液中含有各种物质,成分复杂,一般的处理方法很难使处理后的废液达到排放标准,而在空分锅炉进行废液掺烧是现阶段较好的方法。因此,亟需进行掺烧试验,优化燃烧系统,改进喷枪结构,实现安全高效掺烧废液,保证上游生产。

17.如图1所示,原燃烧系统的主要问题体现在废液加热不够导致粘度过大、喷枪雾化不良导致焦油不能燃尽以及废液含碱金属导致高温腐蚀三方面。

18.针对前期燃烧过程出现的问题,主要改进措施包括以下三部分:首先,降低废液粘度,废液温度控制在85℃到95℃范围内。包括改进储液罐的加热方式,采用内加热,储液罐内布置盘管加热,同时增加废液再循环系统;输送废液管道采用蒸汽伴热;喷枪自燃烧器区域引入。

19.其次,强化燃烧,保证废液燃尽。包括设计新型喷枪,保证雾化效果;进行雾化试验,确定喷枪合理的流动参数、结构参数以及安装角度等;合理配风,强化炉内燃烧。

20.最后,防止炉内受热面高温腐蚀。包括喷枪自燃烧器区域引入,降低灰中碱金属的含量;视雾化实验情况设计喷枪流量和结构流量;合理利用炉内空气动力场,杜绝射流贴壁等现象。基于以上解决方案,设计了改造后的系统图,如图2所示。

21.本实施例中,以某热电厂废液伴烧为例,该厂正在超出设计负荷高效运行,生产副产物废液的排放量也随之增加,目前配备的废液焚烧炉的负荷是按原废液排放量设计的,而且该厂仅配备一台焚烧炉。该厂运行部焦油副产120-130t/d,现运行部焚烧炉实际处理能力为70t/d,与此同时,焚烧炉每运行15天左右须停炉清理,每天至少有85t的废液需要处理。

22.原热电运行部在两台空分锅炉进行了将近一年的废液掺烧工作,原燃烧系统如图1所示,在试烧期间出现较多问题,包括损坏了3台水泵、储液罐积聚3米多高的固态物、焦油管道堵塞、炉膛大面积结焦、静电除尘产生结块、受热面管高温腐蚀和汽温调节严重滞后等,这些问题最终导致不得不停止掺烧运行。

23.针对以上问题,按照图2所示的设计图,技术改造的具体内容如下:1、对热电厂产生的废液进行废液元素分析和灰分特性等分析,包括对废液的元素分析(碳、氢、氧、氮、硫、钾、钠)以及灰份和水份等成分的组分含量分析、废液完全燃烧后的

灰特性分析(灰的软化、变形和融化温度等)、废液的物理特性分析(闪点、燃点、凝固点和热值等),以所得数据指导喷枪的物理结构设计。

24.2、原立式罐直接改为卧式罐,临时增加的外加热功率小,达不到预期的加热效果;储液罐内尚有3米多高的凝结物未处理,因此,首先要清理罐内凝结物,在储液罐内增加内加热设备,储液罐的出口下移,并增加检修排放口;增加废液再循环系统。疏水暂接入原疏水管道,预留备用出口,后期可以部分或全部直接排到储液罐来回收疏水的能量,也可以寻找现有的储液罐或制作新罐。

25.3、根据热电厂提供的粘度数据,设计废液温度要高于90℃,考虑到水分的蒸发影响,整个流程的废液温度应控制在85℃到95℃范围内,同时,在罐内加装2个温度测点和1个压力测点。

26.4、废液和蒸汽管道吸收膨胀靠弯头,废液管道全部或部分用套管加热,所涉及的管道包括以下几部分:加热管的材质为304l不锈钢;原输送废液的管道已经堵塞,需要重新布置管道,预计350米;增加蒸汽雾化喷枪的蒸汽管道约60米,在喷枪入口增加温度测点;原蒸汽加热管道要改造,与输送废液的管道并列运行,预计100米,蒸汽加热管道出口装温度测点;为了防止管道积累废液凝固堵塞管道,停炉期间应该吹扫管道和系统,增加蒸汽吹扫管道,约50米。

27.5、增加蒸汽雾化喷枪的蒸汽管道,在喷枪入口增加温度测点;泵出口和喷枪入口均装压力测点和调节阀,泵出口装温度测点,废液管道采用蒸汽伴热。为了检修方便,输送废液的管道每隔20m采用法兰连接。

28.6、喷枪需要重新设计,准备设计蒸汽雾化喷枪,喷枪入口蒸汽及废液管道均安装温度、压力测点以及调节阀;喷枪设置2个,自二次风或一次风处引入,喷枪设计流量500-800kg/h,后期视情况再提高流量;喷枪需要支架及轨道。为了检修方便,输送废液的管道每隔20米采用法兰连接,预计8对法兰。

29.7、设计雾化实验,根据雾化实验的结果,雾化喷枪采用直射式压力型雾化喷嘴,喷雾炬呈中空锥体状,喷射角度为60

°

,流量为30l/min,喷嘴压力为15mpa,截面积比为0.0223。

30.改造后的热电厂水泵运行状况良好,储液罐积聚的固态物明显减少,没有发生焦油管道堵塞,炉膛结焦问题得到大幅改善,静电除尘不再产生大量结块,受热面管高温腐蚀情况减小,汽温调节回归正常水平。

31.经过本方法的改造,优化了燃烧系统,改进了喷枪结构,实现了安全高效掺烧废液,保证上游生产,降低了热电厂经济成本,节约了资源,有着极高的经济效益和环保价值,为bdo生产提供了有效保证。因此,本发明具有较大的实用价值,并能达到较理想的技术效果。

32.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

33.虽然本发明已以实施例公开如上,但其并非用以限定本发明的保护范围,任何熟悉该项技术的技术人员,在不脱离本发明的构思和范围内所作的更动与润饰,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。