1.本发明涉及的是燃烧器技术领域,具体地说是一种工业气体燃烧器。

背景技术:

2.工业气体燃烧器是一种将燃气单独或者和空气混合后进入燃烧区稳定燃烧的燃烧装置,目前已经在住宅和工业领域得到广泛的应用;

3.工业气体燃烧器的工作原理:可燃气体进入燃烧器内,与一次风进行混合后点火燃烧,在二次风的助燃下,实现充分燃烧;但是在现有技术中,工业气体燃烧器通常采用点火器点火,将气体引入燃烧室内,再通过点火器进行点火,为了避免点火失败,点火器是一直保持工作的,但是在此过程中,气体没有混合均匀,从而导致在燃烧过程中由于气流混合不均匀,燃烧不充分,进而降低了燃烧效率;

4.鉴于此,为了克服上述技术问题,本发明设计了一种工业气体燃烧器,解决了上述技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:工业气体燃烧器通常采用旋流风点火,利用旋转气流形成高温烟气回流区,使气体强烈混合后燃烧,导致在燃烧过程中气流混合不均匀,燃烧不充分,进而降低了燃烧效率。

6.为解决上述技术问题,本发明提供了一种工业气体燃烧器,包括燃气瓶、氨气瓶、进风管道、第一通气管道、第二通气管道、排放管道、燃烧室,所述燃气瓶设有燃气进气管道,且与其固定连接,所述燃烧室由第一通气管道与第二通气管道连通,所述氨气瓶设有氨气进气管道,且与其固定连接;还包括:

7.催化反应室,所述催化反应室通过燃气进气管道与燃气瓶固定连接,用于对混合后的燃气与空气进行催化与搅拌。

8.优选的,所述催化反应室包括:

9.催化反应室外壁和催化反应室内壁,所述催化反应室与进风管道一端固接;

10.燃气储存室,所述燃气储存室设于催化反应室外壁与催化反应室内壁之间,且通过燃气进气管道与燃气瓶连通;

11.燃气进气口,所述燃气进气口以倾斜角度均匀设于催化反应室内壁上;

12.反应通道,所述反应通道设于催化反应室内部,且通过燃气进气口与燃气储存室连通;

13.催化片,所述催化片呈螺旋状设于催化反应室内壁上,且与燃气进气口交错设置。

14.优选的,所述一种工业气体燃烧器还包括除尘装置:

15.所述除尘装置包括:

16.壳体,所述壳体与进风管道远离催化反应室一端固接;

17.第一滤网,所述第一滤网设在壳体)与进风管道连接处,且与进风管道卡接;

18.支撑臂,所述支撑臂设于第一滤网下方,且固接在壳体内壁上;

19.扇叶,所述扇叶设于支撑臂靠近第一滤网的一端,且与支撑臂转动连接;

20.中心杆,所述中心杆与扇叶中心处固接;

21.摩擦棒,所述摩擦棒与中心杆固接,且与第一滤网相接触;

22.空气进风口,所述空气进风口设在壳体远离进风管道的一侧。

23.优选的,所述进风管道内安装有抽风机。

24.优选的,所述工业气体燃烧器还包括:

25.脱硝反应室,所述脱硝反应室包括:

26.脱硝反应室外壁和脱硝反应室内壁,所述脱硝反应室外壁与第二通气管道远离燃烧室的一端固接;

27.氨气储存室,所述氨气储存室设于脱硝反应室外壁与脱硝反应室内壁之间;

28.喷洒头,所述喷洒头设于脱硝反应室内壁上,且所述喷洒头内设有软管,通过软管与氨气储存室相连通;

29.降温隔板,所述降温隔板设于脱硝反应室中间位置,且与脱硝反应室内壁固定连接。

30.优选的,所述催化片采用vocs催化剂的材料制作而成。

31.优选的,所述摩擦棒采用碳纤维摩擦材料制成。

32.优选的,所述喷洒头数目为四,且均匀分布在脱硝反应室内。

33.优选的,所述排放管道远离脱硝反应室的一侧卡接有过滤嘴;所述过滤嘴上固定连接有第二滤网;所述第二滤网的中心设有固定轴;所述固定轴上设有转动杆,且与转动杆滑动连接;所述转动杆上均匀设有刷毛。

34.优选的,所述降温隔板上均匀涂有降温涂料。

35.本发明的有益效果如下:

36.1.本发明提供了一种工业气体燃烧器,空气通过除尘装置后与燃气在反应通道进行碰撞与混合,在催化片的作用下催化氧化并搅拌均匀,两股气流在不断碰撞与回流加压下温度升高,达到起燃温度后进入燃烧室充分燃烧,减少了因混合不完全、搅拌不均匀导致的燃烧不充分,增强了燃气与空气的混合效果,进而提高了燃烧效率。

37.2.本发明提供了一种工业气体燃烧器,在催化反应室内设置的催化片采用vocs催化剂材料制成,降低了起燃温度,减少了氮氧化物的产生,且燃烧后的气体要通过氨气喷洒头的脱硝,再经二次过滤后才能排放,改善了因旋流风点火温度过高导致燃烧过程中产生大量有毒有害的氮氧化物的情况,进一步减少了氮氧化物的产生,有利于人体健康以及对环境的保护。

附图说明

38.下面结合附图对本发明作进一步说明。

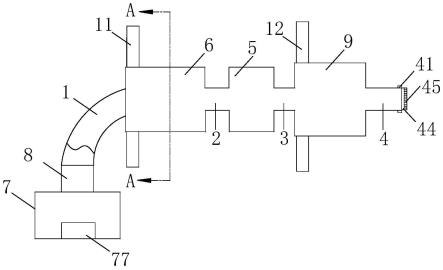

39.图1是本发明的正视图;

40.图2是本发明中除尘装置的剖视图;

41.图3是图1中a-a处的剖视图;

42.图4是本发明的剖视图;

43.图中,进风管道1、第一通气管道2、第二通气管道3、排放管道4、燃烧室5、燃气进气管道11、氨气进气管道12、催化反应室6、催化反应室外壁61、催化反应室内壁62、燃气储存室63、燃气进气口64、反应通道65、催化片66、除尘装置7、壳体71、第一滤网72、支撑臂73、扇叶74、中心杆75、摩擦棒76、空气进气口77、抽风机8、脱硝反应室9、脱硝反应室外壁91、脱硝反应室内壁92、氨气储存室93、喷洒头94、软管95、降温隔板96、降温涂料97、过滤嘴41、第二滤网42、固定轴43、转动杆44、刷毛45。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.现有技术中,工业气体燃烧器通常采用点火器点火,将气体引入燃烧室内,再通过点火器进行点火,为了避免点火失败,点火器是一直保持工作的,但是在此过程中,气体没有混合均匀,从而导致在燃烧过程中由于气流混合不均匀,燃烧不充分,进而降低了燃烧效率;

46.本发明实施例中的技术方案为解决上述技术问题,总体思路如下:在燃烧器开始工作时,空气通过除尘装置7后与燃气在反应通道65进行碰撞与混合,并在催化片66的作用下催化氧化并搅拌均匀,两股气流在不断碰撞与回流加压下温度升高,达到起燃温度后进入燃烧室5充分燃烧。

47.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

48.本发明提供了一种工业气体燃烧器,包括燃气瓶、氨气瓶、进风管道1、第一通气管道2、第二通气管道3、排放管道4、燃烧室5,所述燃气瓶设有燃气进气管道11,且与其固定连接,所述燃烧室5由第一通气管道2与第二通气管道3连通,所述氨气瓶设有氨气进气管道12,且与其固定连接;还包括:

49.催化反应室6,所述催化反应室6通过燃气进气管道11与燃气瓶固定连接,用于对混合后的燃气与空气进行催化与搅拌;

50.在工业气体燃烧器开始工作前,技术人员先对各个管道以及电源进行检查,确认没有问题后打开控制电源,工业气体燃烧器开始工作,空气通过进风管道1进入催化反应室6内,与通过燃气进气管道11进入的燃气进行混合与搅拌,并发生催化氧化反应,随后两股气流在不断碰撞与回流加压下温度升高,最终在催化反应室6靠近燃烧室5的一端达到起燃温度后燃烧,在气流的推动下进入燃烧室5充分燃烧;

51.现有技术中,工业气体燃烧器通常采用点火器点火,将气体引入燃烧室内,再通过点火器进行点火,为了避免点火失败,点火器是一直保持工作的,但是在此过程中,气体没有混合均匀,从而导致在燃烧过程中由于气流混合不均匀,燃烧不充分,进而降低了燃烧效率;

52.对比于现有技术,本发明设置有催化反应室6,空气进入催化反应室6后与燃气进行碰撞与混合,两股气流在不断碰撞与回流加压下温度升高,在催化氧化反应的作用下,达

到起燃温度后进入燃烧室5充分燃烧,减少了因混合不完全、搅拌不均匀导致的燃烧不充分,增强了燃气与空气的混合效果,进而提高了燃烧效率;且本发明中催化反应室6的大小可以根据现实情况进行调整设计,从而确保气流在催化反应室6内有足够的时间进行升温,从而达到燃烧温度。

53.作为本发明的一种具体实施方式,所述催化反应室6包括:

54.催化反应室外壁61和催化反应室内壁62,所述催化反应室6与进风管道1一端固接;

55.燃气储存室63,所述燃气储存室61设于催化反应室外壁61与催化反应室内壁62之间,且通过燃气进气管道11与燃气瓶连通;

56.燃气进气口64,所述燃气进气口64以倾斜角度均匀设于反应室内壁62上;

57.反应通道65,所述反应通道65设于反应室6内部,且通过燃气进气口64与燃气储存室63连通;

58.催化片66,所述催化片66呈螺旋状设于反应室内壁62上,且与燃气进气口64交错设置;

59.在工业气体燃烧器开始工作前,技术人员先对工业燃烧器各个部件进行检查,确认没有问题后打开控制电源,工业气体燃烧器开始工作,由于燃气进气口64与催化片66交错布置,所以在燃气储存室63内的燃气通过燃气进气口64进入反应通道65时,与通过进风管道1进入反应通道65的空气进行碰撞与混合,且反应通道65内的催化片66呈螺旋状布置,使得两股气流在流动过程中不断撞在催化片66上,并与催化片66表面的催化剂进行催化氧化反应,在催化剂的作用下,起燃温度降低,同时因催化片66的存在气流通道变窄,并且两股气流碰撞形成回流区,使得气流的压强变大且流速加快,从而提高气流间碰撞的力度,进而提高了气流混合的均匀性,且在气流间碰撞的同时,气流逐渐升温,达到燃烧温度,最后在催化反应室6与第一通气管道2连接处燃烧,并在气流的推动下进入燃烧室5,开始充分燃烧,提高了气流混合的均匀性,有利于燃气的充分燃烧,进而加快了燃烧器的工作时间,进一步提高了燃烧效率。

60.作为本发明的一种具体实施方式,所述工业气体燃烧器还包括:除尘装置7;

61.所述除尘装置7包括:

62.壳体71,所述壳体71与进风管道1远离催化反应室6一端固接;

63.第一滤网72,所述第一滤网72设在壳体77与进风管道1连接处,且与进风管道1卡接;

64.支撑臂73,所述支撑臂73设于第一滤网72下方,且固接在壳体71内壁上;

65.扇叶74,所述扇叶74设于支撑臂73靠近第一滤网72的一端,且与支撑臂73转动连接;

66.中心杆75,所述中心杆75与扇叶74中心处固接;

67.摩擦棒76,所述摩擦棒76与中心杆75固接,且与第一滤网72相接触;

68.空气进风口77,所述空气进风口77设在壳体71远离进风管道1的一侧;

69.在工业气体燃烧器开始工作时,外部空气通过空气进风口77进入壳体71内,因空气流动带动支撑臂73上的扇叶74进行转动,扇叶74转动的同时加速空气向除尘装置7内靠近第一滤网72的方向流动,第一滤网72对进入的空气进行过滤,从而减少空气中的杂质,从

而提高燃烧质量,进一步提高燃烧效率;在此过程中,摩擦棒76在扇叶74转动下,开始旋转,在旋转过程中由于摩擦棒76与第一滤网72接触,从而通过摩擦产生静电,在空气经过经过时,摩擦棒76所带的静电会对空气中的粉尘起到吸附作用,随后空气穿过滤网,前后完成二次过滤除尘,减少了空气中的粉尘杂质对于燃烧质量的影响,进一步促进空气与燃气的充分燃烧,更进一步的提高了燃烧质量;

70.本发明在工作一段时间后,灰尘积聚在第一滤网72,由于第一滤网72与进风管道1卡接,固可进行更换,从而提高过滤效果,从而进一步提高燃烧效果。

71.作为本发明的一种具体实施方式,所述进风管道1内安装有抽风机8;

72.当工业气体燃烧器开始工作时,控制电源同步控制抽风机8开始工作,外部空气由空气进气口77进入除尘装置7后,在抽风机8的作用下,空气进入除尘装置7的速度加快,从而加快了扇叶74的转动速度,从而提高了除尘效果,进一步提高了燃烧效率,且在气流的带动下向除尘装置7上方流动,进入催化反应室6的反应通道65,加速了空气流动,提高了气流混合的均匀性,同时提高了气流间撞击的速度,从而提高了气流升温的速度,进而进一步提高了两种气体的催化反应效率。

73.作为本发明的一种具体实施方式,所述工业气体燃烧器还包括:脱硝反应室9;

74.所述脱硝反应室9包括:

75.脱硝反应室外壁91和脱硝反应室内壁92,所述脱硝反应室外壁91与第二通气管道3远离燃烧室5的一端固接;

76.氨气储存室93,所述氨气储存室93设于脱硝反应室外壁91与脱硝反应室内壁92之间;

77.喷洒头94,所述喷洒头94设于脱硝反应室内壁92上,且所述喷洒头94内设有软管95,通过软管95与氨气储存室93相连通;

78.降温隔板96,所述降温隔板96设于脱硝反应室9中间位置,且与脱硝反应室内壁92固定连接;

79.在空气与燃气进入燃烧室5充分燃烧后,顺着气流的流动方向通过第二通气管道3进入脱硝反应室9,同时氨气由氨气瓶通过氨气进气管道12进入氨气储存室93,再经过软管95从喷洒头94中喷洒而出,对燃烧过后的气流进行脱硝处理,即利用氨气与燃烧后的气流进行还原反应,将气流中的氮氧化物分解为co2和h2o,随后经脱硝处理过的气流通过排放管道4排出,脱硝反应室9的设置降低了燃烧后的气流温度,分解了因高温燃烧产生的大量有毒有害的氮氧化物,在进入脱硝反应室9的过程中,气流与降温隔板96接触,降温隔板96将进入的气流局限在固定通道内,使气流在流动过程中经过设置喷洒头94的位置,进一步提高气流与氨气接触时间和面积,进一步减少了氮氧化物的排放,进一步减少了对环境的污染,随后沿着降温隔板96的板壁向排放管道4处流动。

80.作为本发明的一种具体实施方式,所述催化片66采用vocs催化剂的材料制作而成;

81.vocs催化燃烧催化剂是带有活性成分钯和铂并且以堇青石为载体的一种材料,其具有良好的耐热冲击性,有利于与气流进行催化氧化反应,且所需的辅助燃料少、能量消耗低,在反应时可以有效降低起燃温度,加快反应速率,并且其机械性能稳定,适用范围广,使用vocs催化燃烧可以处理大部分的烃类有机废气及恶臭气体,对于废气的净化率达到95%

以上,并且最终产物主要为co2和h2o,处理效率高且无二次污染,同时改善了高温燃烧过程中产生大量有毒有害的氮氧化物的情况,进一步减少了氮氧化物的产生,有利于人体健康以及对环境的保护;

82.本发明中制作催化片66时最优选用vocs催化剂材料,若在该技术领域中的相关技术工人选用其他材料可以达到相似的作用并不影响该发明的整体结构,则不局限于此种材料。

83.作为一种具体实施方式,所述摩擦棒76采用碳纤维摩擦材料制成;

84.相比于其他摩擦材料而言,碳纤维摩擦材料是各类型中摩擦性能最好的一种摩擦材料,转动摩擦时噪音小且耐磨系数高,同时在其导热好的基础上还具备优秀的耐热性能,延长了摩擦棒76的使用寿命,提高了空气过滤的质量,从而进一步提高燃烧效果;

85.本发明中制作摩擦棒76时最优选用碳纤维摩擦材料,若在该技术领域中的相关技术工人选用其他材料可以达到相似的作用并不影响该发明的整体结构,则不局限于此种材料。

86.作为本发明的一种具体实施方式,所述喷洒头94数目为四,且均匀分布在脱硝反应室9内;

87.设置的四个喷洒头94在燃烧后的气流通过第二通气管道3进入脱硝反应室9后便开始喷洒氨气,在气流沿着降温隔板96向排放管道4流动的途中,喷洒头94同时对气流均匀喷洒氨气,提高与气流的接触面积,从而提高对气流的净化效果以及对气流的净化速率,使燃烧后的气流中可能存在的氮氧化物分解为co2和h2o,在与vocs催化剂的配合下进一步减少氮氧化物的排放,改善了氮氧化物对环境的污染,有利于对环境的进一步保护。

88.作为本发明的一种具体实施方式,所述排放管道4远离脱硝反应室9的一侧卡接有过滤嘴41,所述过滤嘴41上固定连接有第二滤网42,所述第二滤网42的中心设有固定轴43,所述固定轴43上设有转动杆44,且与转动杆44滑动连接,所述转动杆44上均匀设有刷毛45;

89.脱硝后的气流进入排放管道4后向外部流通,流入外部之前先通过第二滤网42进行过滤,由于气流的流动带动第二滤网42上转动杆44的转动,随之带动转动杆44上的刷毛45对第二滤网42进行清理,减少了燃烧后气流带有杂质排放外部引起的环境污染问题,改善了排放气流的质量,更进一步提高了保护环境的效果。

90.作为本发明的一种具体实施方式,所述降温隔板96上均匀涂有降温涂料97;

91.在降温隔板96上涂有降温涂料97,使燃烧后的高温气体进入脱硝反应室9后沿着降温隔板96流动的同时降低温度,降低了因气体温度过高对氨气进行还原反应的影响,提高了氨气对气流的脱硝效率,进一步改善了排放气流的质量,进一步减少对环境的污染。

92.具体工作流程如下:

93.在工业气体燃烧器开始工作前,技术人员先对各个管道以及电源进行检查,确认没有问题后打开控制电源,控制电源同步控制燃烧器和抽风机8开始工作,外部空气由空气进气口77进入除尘装置7后,因空气流动带动支撑臂73上的扇叶74进行转动,扇叶74转动的同时加速空气向除尘装置7内靠近第一滤网72的方向流动,在此过程中,摩擦棒76由扇叶74转动产生的气流带动开始旋转,在旋转过程中摩擦棒76产生静电,在空气经过摩擦棒76时摩擦棒76所带的静电会对空气中的粉尘起到吸附作用,随后空气穿过滤网,前后完成二次过滤除尘,在气流的带动下向除尘装置7上方流动,随后进入抽风机8,在抽风机8的作用力

下加速了空气流动,使空气通过进风管道1进入催化反应室6的反应通道65,由于燃气进气口64与催化片66交错布置,所以在燃气储存室63内的燃气通过燃气进气口64进入反应通道65时,与通过进风管道1进入反应通道65的空气进行碰撞与混合,且反应通道65内的催化片66呈螺旋状布置,使得两股气流在流动过程中不断撞在催化片66上,并与催化片66表面的催化剂进行催化氧化反应,在催化剂的作用下,起燃温度降低,同时因催化片66的存在气流通道变窄,并且两股气流碰撞形成回流区,使得气流的压强变大且流速加快,温度逐渐升高,在穿过反应通道65完成催化氧化反应后两股气流混合均匀,通过第一通气管道2进入燃烧室5,达到起燃温度后开始充分燃烧,气流燃烧过后顺着流动方向通过第二通气管道3进入脱硝反应室9,降温隔板96将进入的气流局限在固定通道内,使气流在流动过程中经过设置喷洒头94的位置,随后沿着降温隔板96的板壁向排放管道4处流动,同时氨气由氨气瓶通过氨气进气管道12进入氨气储存室93,再经过软管95从喷洒头94中喷洒而出,对燃烧过后的气流进行脱硝处理,即利用氨气与燃烧后的气流进行还原反应,将气流中的氮氧化物分解为co2和h2o,随后经脱硝处理过的气流进入排放管道4后向外部流通,流入外部之前先通过第二滤网42进行过滤,由于气流的流动带动第二滤网42上转动杆44的转动,随之带动转动杆44上的刷毛45对第二滤网42进行清理,同时过滤后得到的无害气流co2和h2o直接排放到外部环境中。

94.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。