1.本发明属于果蔬食品加工技术领域,具体的说是一种高品质酸菜调味粉的制备方法。

背景技术:

2.发酵是最常见的传统食品加工和保存方式之一,至今有着几千年的历史。发酵蔬菜是我国传统的蔬菜加工品,因其独特的风味而在我国具有广阔的消费市场。

3.酸菜是一种通过乳酸菌发酵制成的一种发酵食品,发酵后,蔬菜中原来就存在的营养成分依旧被保留。因清凉爽口、生津止渴、开胃及调节人体肠道微生态、降低胆固醇等生理功能成为了我国各民族人民最喜爱的一种风味美食。

4.国内外学者现阶段对酸菜的研究大多集中在酸菜的发酵方法上,研究酸菜的营养价值、特殊风味较多,对酸菜的深加工研究较少。目前我国的酸菜大多是直接上市,而酸菜在售卖时仍处于一个持续发酵的过程,这就导致酸菜难以保持稳定品质、容易污染、不符合卫生要求。酸菜因为其特殊风味的原因,是一种良好的调味品,比如国内大受欢迎的酸菜鱼等。所以酸菜作为调味品将是酸菜深加工的一个重要模式。

技术实现要素:

5.为解决上述现有技术的不足,本发明提供了一种高品质酸菜调味粉的制备方法。通过将酸菜制成粉,赋予了酸菜作为调味品的新特性,提高了产品的附加值,且微波真空冷冻干燥可以非常好的保留酸菜中的菌类及风味物质。

6.本发明通过以下技术方案来实现:一种高品质酸菜调味粉的制备方法,具体包括如下步骤:步骤一、取新鲜酸菜,将新鲜酸菜中水分初步沥干;步骤二、将沥干的酸菜打浆;步骤三、在酸菜浆中加入复合酶酶解;步骤四:将酶解后的酸菜浆进行灭酶处理;步骤五:将灭酶处理后的酸菜浆经均质处理;步骤六:用微波真空冷冻干燥的方法将均质处理后的酸菜浆干燥至绝干;步骤七:将酸菜干制品研磨成粉,过筛除去较大颗粒,得到均匀颗粒的酸菜粉;步骤八:将酸菜粉添加辅料制成酸菜调味粉。

7.进一步的,步骤一中新鲜酸菜是采用未经杀菌处理的新鲜酸菜。

8.进一步的,步骤三中所述复合酶包括以下重量份数的组分:纤维素酶10~15份,中性蛋白酶15~20份,果胶酶10~15份。

9.进一步的,步骤四中灭酶处理的方式采用微波灭酶,微波功率2w/g~4w/g,微波时间2~5min。

10.进一步的,步骤五中均质处理的工艺参数为:浆体流量0.8~1.2t/h,喷射速度

1200~1500m/s,处理温度50~70℃。

11.进一步的,步骤六中用微波真空冷冻干燥前先将均质处理后的酸菜浆先在温度-20℃~-30℃环境下预冻12h。

12.进一步的,步骤六中微波真空冷冻干燥的冷阱温度-30℃~-35℃,真空度为100pa,微波功率为200w~300w,铺料层厚度为2~3cm。

13.进一步的,步骤七中选用80目筛除去较大颗粒,得到均匀颗粒。

14.进一步的,步骤八中辅料包括以下重量份数的组分:胡椒粉20~30份,蔗糖10~20份,味精10~20份,将80~100份酸菜粉与上述比例的辅料混合均匀,制得酸菜调味粉。

15.本发明的有益效果在于:本发明中采用微波灭酶技术和微波真空冷冻干燥技术,微波灭酶相较于传统技术可以节省大量时间,更方便工业化的生产;微波真空冷冻干燥技术相较于传统的加热干燥技术可以更好的保护酸菜中的菌类等营养成分及风味物质,大幅减少酸菜风味成分在干燥过程中的损耗,保留其独特风味;且通过将酸菜制成粉,赋予了酸菜作为调味品的新特性,提高了产品的附加值。

具体实施方式

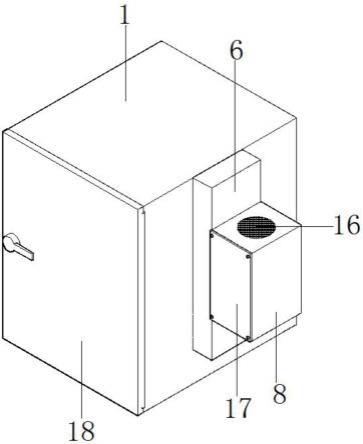

16.一种高品质酸菜调味粉的制备方法,其具体操作步骤如下:取新鲜酸菜,将新鲜酸菜中多余水分沥干,并将酸菜经打浆机处理制成酸菜浆,并将浆体超声处理后按照酸菜浆为100重量份添加复合酶,复合酶包括:纤维素酶10~15重量份,中性蛋白酶15~20重量份,果胶酶10~15重量份;将经酶解后的浆体进行微波灭酶处理,灭酶处理参数为微波功率2w/g~4w/g,微波时间2~3min;经灭酶后的酸菜进行均质处理,其工艺参数为:浆体流量0.8~1.2t/h,喷射速度1200~1500m/s,处理温度50~70℃;将处理好的酸菜浆放在-20℃~-30℃的温度下预冻十二小时;打开微波真空冷冻干燥机,将干燥机的冷阱温度降到-30℃-35℃;将预冻好的酸菜浆均匀的平铺在干燥箱中,确保铺料层厚度2~3cm;设定微波真空冷冻干燥机的工作参数为真空度100pa、微波功率200w~300w将酸菜浆干燥至绝干;将得到的干制品进行研磨处理,研磨后制成的粉末过80目筛筛出较大颗粒,得到均匀颗粒;按照酸菜粉80~100重量份,胡椒粉20~30重量份,蔗糖10~20重量份,味精10~20重量份的比例称取原辅料,混合均匀,制得酸菜调味粉。

17.下面对本发明实施例中的技术方案进行清楚、完整地描述。

18.实施例1取新鲜酸菜,将新鲜酸菜中多余水分沥干,并将酸菜经打浆机处理制成酸菜浆;按照酸菜浆为100重量份添加复合酶,复合酶包括:纤维素酶10重量份,中性蛋白酶15重量份,果胶酶10重量份;将经酶解后的浆体进行微波灭酶处理,灭酶处理参数为微波功率2w/g,微波时间2min;经灭酶后的酸菜进行均质处理,其工艺参数为:浆体流量0.8t/h,喷射速度1200m/s,处理温度50℃;将处理好的酸菜浆放在-20℃的温度下预冻十二小时;打开微波真空冷冻干燥机,将干燥机的冷阱温度降到-30℃;将预冻好的酸菜浆均匀的平铺在干燥箱中,铺料层厚度2cm;设定微波真空冷冻干燥机的工作参数为真空度100pa、微波功率200w将酸菜浆干燥至绝干;将得到的干制品进行研磨处理,研磨后制成的粉末过80目筛筛出较大颗粒,得到均匀颗粒;按照酸菜粉100重量份,胡椒粉20重量份,蔗糖10重量份,味精10重量

份的比例称取原辅料,混合均匀,制得酸菜调味粉。

19.实施例2取新鲜酸菜,将新鲜酸菜中多余水分沥干,并将酸菜经打浆机处理制成酸菜浆;按照酸菜浆为100重量份添加复合酶,复合酶包括:纤维素酶10重量份,中性蛋白酶15重量份,果胶酶10重量份;将经酶解后的浆体进行微波灭酶处理,灭酶处理参数为微波功率2w/g,微波时间2min;经灭酶后的酸菜进行均质处理,其工艺参数为:浆体流量0.8t/h,喷射速度1200m/s,处理温度50℃;将处理好的酸菜浆放在-20℃的温度下预冻十二小时;打开微波真空冷冻干燥机,将干燥机的冷阱温度降到-30℃;将预冻好的酸菜浆均匀的平铺在干燥箱中,确保铺料层厚度3cm;设定微波真空冷冻干燥机的工作参数为真空度100pa、微波功率300w将酸菜浆干燥至绝干;将得到的干制品进行研磨处理,研磨后制成的粉末过80目筛筛出较大颗粒,得到均匀颗粒;按照酸菜粉100重量份,胡椒粉20重量份,蔗糖10重量份,味精10重量份的比例称取原辅料,混合均匀,制得酸菜调味粉。

20.实施例3取新鲜酸菜,将新鲜酸菜中多余水分沥干,并将酸菜经打浆机处理制成酸菜浆;按照酸菜浆为100重量份添加复合酶,复合酶包括:纤维素酶15重量份,中性蛋白酶20重量份,果胶酶15重量份;将经酶解后的浆体进行微波灭酶处理,灭酶处理参数为微波功率4w/g,微波时间3min;经灭酶后的酸菜进行均质处理,其工艺参数为:浆体流量0.8t/h,喷射速度1200m/s,处理温度50℃;将处理好的酸菜浆放在-30℃的温度下预冻十二小时;打开微波真空冷冻干燥机,将干燥机的冷阱温度降到-30℃;将预冻好的酸菜浆均匀的平铺在干燥箱中,铺料层厚度2cm;设定微波真空冷冻干燥机的工作参数为真空度100pa、微波功率200w将酸菜浆干燥至绝干;将得到的干制品进行研磨处理,研磨后制成的粉末过80目筛筛出较大颗粒,得到均匀颗粒;按照酸菜粉100重量份,胡椒粉20重量份,蔗糖10重量份,味精10重量份的比例称取原辅料,混合均匀,制得酸菜调味粉。

21.实施例4取新鲜酸菜,将新鲜酸菜中多余水分沥干,并将酸菜经打浆机处理制成酸菜浆;按照酸菜浆为100重量份添加复合酶,复合酶包括:纤维素酶15重量份,中性蛋白酶20重量份,果胶酶15重量份;将经酶解后的浆体进行微波灭酶处理,灭酶处理参数为微波功率4w/g,微波时间3min;经灭酶后的酸菜进行均质处理,其工艺参数为:浆体流量1.2t/h,喷射速度1500m/s,处理温度70℃;将处理好的酸菜浆放在-20℃的温度下预冻十二小时;打开微波真空冷冻干燥机,将干燥机的冷阱温度降到-30℃;将预冻好的酸菜浆均匀的平铺在干燥箱中,铺料层厚度2cm;设定微波真空冷冻干燥机的工作参数为真空度100pa、微波功率200w将酸菜浆干燥至绝干;将得到的干制品进行研磨处理,研磨后制成的粉末过80目筛筛出较大颗粒,得到均匀颗粒;按照酸菜粉80重量份,胡椒粉30重量份,蔗糖20重量份,味精20重量份的比例称取原辅料,混合均匀,制得酸菜调味粉。

22.以上显示和描述了本发明的基本原理、主要特征和优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。