1.本发明涉及冶金钢材轧制工艺控制技术领域,尤其是涉及一种中厚板单机架轧制在线淬火钢板轧制节奏控制方法。

背景技术:

2.钢铁行业正朝着短流程、低能耗的方向发展,减少投资、提高劳动生产率、节能、降低能耗和产品成本,同时还要满足顾客对钢材的性能提出的越来越高的要求,钢铁产业的绿色化正是未来的发展目标之一。

3.与低合金高强结构钢传统的调质工艺相比,在线淬火工艺(dq)省略再加热奥氏体化过程,节约能源并简化生产工艺,降低生产成本,减少污染。随着国内钢铁行业设备的升级,许多有较高综合性能要求的高强钢开始采用在线淬火加离线回火的工艺生产。在线淬火的实质是在热轧终了轧件处于奥氏体组织时,通过急冷处理使轧件组织产生马氏体和贝氏体相变。此外,钢板淬硬性增大能提高低碳钢和低合金钢的强度,可以降低合金元素含量从而降低了碳当量,改善其焊接性能,使材料的组织性能得到较大提高。轧后直接淬火技术作为一种能有效利用轧后余热、有机结合变形与热处理工艺的新技术,在发展低成本、减量化、高附加值钢种方面具有独特的优势,正在受到全世界钢铁生产者的关注。

4.钢板轧后采用在线淬火工艺,钢板冷却开始温度和冷却结束温度是关键技术参数,是保证钢板性能和板形的重要因素。钢板开冷温度过低,会导致贝氏体和马氏体转变不完全,钢板性能指标不合格,同时造成钢板头尾性能差异大。钢板开冷温度过高,会导致钢板在再结晶区以上温度完成轧制,导致钢板晶粒粗大,冲击韧性差甚至不合格。因此在线淬火工艺对于工艺参数命中率要求极为严苛。

5.实际生产过程中,钢板需依次经过轧机、预矫直机、mulpic冷却装置、热矫直机四个工序装置,然后经辊道运输至冷床。现有钢板物流信号控制程序是当第一块钢板完成四个工序,钢板完全进入冷床后,第二块轧制结束钢板才能开始进行第一道预矫直工序。如果第一块钢板未完全进入冷床,第二块钢板就必须在预矫直机前摆动等待,造成第二块钢板开冷温度低,不能顺利进行轧后在线淬火。为了匹配钢板开冷工艺温度,钢板轧制组批模式必须由原先的组批轧制调整为单轧模式,造成轧制节奏缓慢,机时产量低,轧制成本增加。

技术实现要素:

6.本发明的目的就是针对上述情况,提供一种中厚板单机架轧制在线淬火钢板轧制节奏控制方法,该控制方法使用后,钢板在线淬火命中率100%,同时轧制节奏明显提升,机时产量和生产效率均大幅提高。

7.本发明的具体方案是:一种中厚板单机架轧制在线淬火钢板轧制节奏控制方法,包括有以下步骤:(1)在mulpic冷却装置控制主画面上增加dq控制模式按钮,当轧制在线淬火钢板时,选择dq模式;

(2)在dq模式下,设置各个辊道的运行速度:轧机最后道次,钢板尾部离开轧机后钢板头部进入预矫直机前,轧机出口运输辊道运输速度从常规2.0m/s提高到3.0m/s;同时,在钢板尾部离开mulpic冷却装置后,mulpic出口辊道、热矫直机进出口辊道及冷床上钢辊道运输速度由常规1.2m/s提升至2m/s;(3)在dq模式启动后,在线淬火钢板不使用热矫直机,热矫直机停止工作,设定控制程序使得钢板直接从热矫直机前后的辊道穿过,待前一块钢板尾部离开mulpic冷却装置后,后一块钢板进入预矫直机,以确保钢板开冷温度;后续钢板依上述程序跟进。

8.进一步的,本发明中所述mulpic冷却装置出口处设置光栅检测开关。

9.有益效果:1.从现场实施在线淬火效果来看,采用本发明后,钢板未出现前一块钢板没有进冷床工序导致后一块钢板在预矫直机前摆动等待的情况;钢板在线淬火命中率100%,同时轧制节奏明显提升,机时产量和生产效率均大幅提高。

10.2.本发明的物流跟踪程序可以应用推广至其它钢种,均可实现在命中工艺参数的前提下,实现钢板连续进行预矫直、mulpic冷却和热矫直作业,生产效率大大提高。

附图说明

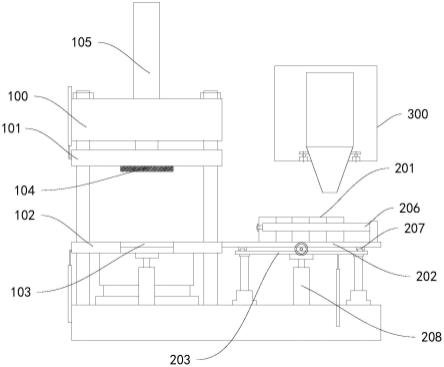

11.图1是本发明中 mulpic控制画面增加dq模式示意图;图2是本发明中钢板在线淬火运行示意图。

具体实施方式

12.下面将结合本发明的附图,对本发明的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

13.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本发明的限制。

14.作为单机架生产在线淬火钢板,采用3块钢板组坯轧制模式,既能保证钢板轧制终轧温度,又能减少中间坯在轧机待温时间,从而提高轧制效率。为保证后面钢板经过热矫直机时,不与前面钢板发生碰撞问题,传统的设计中前面钢板需上冷床床面以后,后面的钢板才能进入预矫直机和mulpic冷却装置。在前块钢板轧制结束

→

通过预矫直机辊道

→

完成mulpic淬火工序

→

通过热矫直机前后辊道,共需要78秒,钢板在完成矫直工艺,通过冷床上钢辊道完成上钢定位和上钢小车完成单循环上钢动作后,共需要90秒,而在同一组组坯模式下轧制的在线淬火钢板平均间隔时间仅为100秒左右,因此同一组组坯模式下,第2、3块钢板都会在预矫直机入口等到68秒左右,导致在线淬火开冷温度过低。为了解决这个问题,才针对在线淬火设计一种如下的新的控制方式。

15.参见图1、图2,本发明是一种中厚板单机架轧制在线淬火钢板轧制节奏控制方法,包括有以下步骤:

(1)在mulpic冷却装置控制主画面上增加dq控制模式按钮,当轧制在线淬火钢板时,选择dq模式;(2)在dq模式下,设置各个辊道的运行速度:轧机最后道次,钢板尾部离开轧机后钢板头部进入预矫直机前,轧机出口运输辊道运输速度从常规2.0m/s提高到3.0m/s;同时,在钢板尾部离开mulpic冷却装置后,mulpic出口辊道、热矫直机进出口辊道及冷床上钢辊道运输速度由常规1.2m/s提升至2m/s;(3)在dq模式启动后,在线淬火钢板不使用热矫直机,热矫直机停止工作,设定控制程序使得钢板直接从热矫直机前后的辊道穿过,待前一块钢板尾部离开mulpic冷却装置后,后一块钢板进入预矫直机,以确保钢板开冷温度;后续钢板依上述程序跟进。

16.进一步的,本发明中所述mulpic冷却装置出口处设置光栅检测开关。

17.如附图2中所示,l1~l5分别对应轧机刚出来输送辊道长度、mulpic装置输送辊道长度、热矫直机进口侧输送辊道长度与出口侧输送辊道长度、冷床辊道长度五段,根据钢板跟踪模块,计算钢板头尾位置,钢板位置离开轧机后,在dq模式下,对轧机出口辊道l1提速至3m/s,钢板头部位置到达预矫直机入口后,预矫直机及mulpic辊道速度以工艺要求设定冷却速度,当钢板尾部离开mulpic装置后,对后面辊道控制速度设定为2m/s;在程序控制中,增加逻辑判断,根据钢板尾部位置跟踪和mulpic冷却装置出口光栅检测,当钢板离开mulpic冷却装置后,允许下一块钢板进入预矫直机开始矫直,在线淬火钢板同时进行轧制、冷却和矫直工序,钢板开始冷却温度命中率100%。

18.在dq模式下,轧机最后道次,钢板尾部离开轧机后,钢板头部进入预矫直机前,轧机出口运输辊道运输速度从常规2.0m/s提高到3.0m/s,可减少钢板运输时间7s;同时,在钢板尾部离开mulpic装置后,mulpic出口、热矫直机及冷床上钢辊道辊道运输速度由常规1.2m/s提高至2m/s,可减少钢板运输时间32s(在线淬火工艺规定不使用热矫直机,热矫直机是停止的),这样就能实现同一组钢板组坯下三块钢板同时连续在线运行。

19.从现场实施在线淬火效果来看,采用本发明后,钢板未出现前一块钢板没有进冷床工序导致后一块钢板在预矫直机前摆动等待的情况;钢板在线淬火命中率100%,同时轧制节奏明显提升,机时产量和生产效率均大幅提高。

20.本发明的物流跟踪程序可以应用推广至其它钢种,均可实现在命中工艺参数的前提下,实现钢板连续进行预矫直、mulpic冷却和热矫直作业,生产效率大大提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。