1.本实用新型涉及电机铁芯注塑技术领域,具体地说是一种高效的永磁转子铁芯注塑装置。

背景技术:

2.目前,在新能源电机领域电机铁芯的环氧树脂注塑工艺,通常采用单叠注塑,并在注塑后将多个叠片利用压机压入轴,组成一个转子,这种注塑方法相对简单,但效率低下、整体性差,由于注塑后再单叠组装,容易产生缝隙。

3.为了提高效率,少部分制造商开始使用整体注塑,整体注塑的优点很多,主要是效率高、一体性好,对产品的成本控制和品质提高都非常有利。

4.比较常见的做法有两种:1,将叠片堆叠到一组比较复杂的模具中,实现定位、加热保温、注塑、产品顶出等功能,也是一般注塑类零部件常用的方法。这种做法的缺点是模具成本昂贵,同时一旦出现如粘膜、流道堵塞、模具本身机构运行卡滞等异常状况时,不利于问题排除,会很大程度上影响制造效率,模具的维护也比较不便。2,将模具做成随行工装,将产品绑定在一起,这样做避免了组合式模具的很多缺点,但带来了新的问题,模具需要跟产品进行锁紧,这样才能确保后续加热注塑等工序中产品不发生位移。

5.因此,需要设计一种高效的永磁转子铁芯注塑装置,在保证注塑可靠性的同时,降低注塑机、注塑模具的复杂性,从而降低转子铁芯注塑件的制造难度和成本。

技术实现要素:

6.本实用新型的目的是克服现有技术的不足,提供了一种高效的永磁转子铁芯注塑装置,在保证注塑可靠性的同时,降低注塑机、注塑模具的复杂性,从而降低转子铁芯注塑件的制造难度和成本。

7.为了达到上述目的,本实用新型提供一种高效的永磁转子铁芯注塑装置,包括底板、顶板、料筒、推头、加热装置、转子铁芯随行组件,底板、顶板、料筒与注塑机连接,料筒内设置有推头,底板、顶板设置有加热装置,转子铁芯随行组件位于底板与顶板之间, 转子铁芯随行组件包括转子铁芯堆叠件、流道板、底模,流道板、底模分别设置在转子铁芯堆叠件的两端,流道板与料筒贴合,转子铁芯堆叠件、流道板、底模形成封闭腔体。

8.可选的,所述的底板、顶板设置有温度传感器。

9.可选的,所述的底板与注塑机之间、所述的顶板与注塑机之间设有隔热板。

10.可选的,所述的底板设置有气压接口,气压接口的一端位于底板表面,气压接口的另一端位于底板与转子铁芯随行组件的接触位置。

11.可选的,所述的流道板的外表面设有流道,流道板的内表面设有注胶口,流道的底部与注胶口连接。

12.可选的,所述的流道板的内表面设有定位销,定位销与转子铁芯堆叠件的定位孔匹配。

13.可选的,所述的流道板、底模的内表面设有型腔,型腔的形状与转子铁芯堆叠件表面的胶盖形状匹配,流道板的型腔内设置有注胶口。

14.可选的,所述的流道板、底模与转子铁芯堆叠件的贴合位置设置有排气槽。

15.可选的,所述的流道板、底模的端部设有被夹持平台。

16.可选的,所述的料筒、推头、转子铁芯堆叠件、流道板、底模与注塑材料接触的位置表面设有镀层。

17.本实用新型同现有技术相比,将注塑装置分为与注塑机连接的底板、顶板、料筒,将流道板、底模作为转子铁芯的随行组件,简化了模具结构,避免了注塑设备换型,降低了注塑成本和难度,提高了注塑效率;转子铁芯本体、流道板、底模形成封闭腔体,避免注塑过程中产品发生位移,保证注塑可靠性。

附图说明

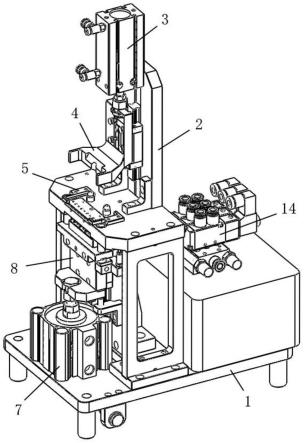

18.图1为本实用新型永磁转子铁芯注塑装置的轴测图。

19.图2为本实用新型永磁转子铁芯注塑装置的剖视图。

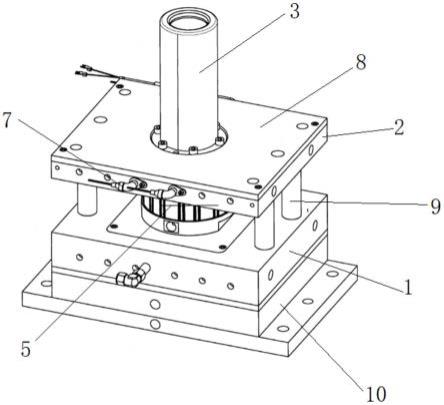

20.图3为本实用新型转子铁芯随行组件的轴测图。

21.图4为本实用新型流道板的轴测图。

22.图5为本实用新型底模的轴测图。

23.附图标记说明:1为底板,2为顶板,3为料筒,4为推头,5为转子铁芯随行组件,6为加热装置,7为温度传感器,8为隔热板,9为等高块,10为基座,11为气压接口,51为转子铁芯堆叠件,52为流道板,53为底模,54为型腔,55为被夹持平台,56为二维码,521为流道,522为注胶口,523为定位销。

具体实施方式

24.现结合附图对本实用新型做进一步描述。

25.参见图1、图2,本实用新型提供一种高效的永磁转子铁芯注塑装置,包括底板、顶板、料筒、推头、加热装置、转子铁芯随行组件,底板1、顶板2、料筒3与注塑机连接,料筒3内设置有推头4,底板1、顶板2设置有加热装置6,转子铁芯随行组件5位于底板1与顶板2之间, 转子铁芯随行组件5包括转子铁芯堆叠件51、流道板52、底模53,流道板52、底模53分别设置在转子铁芯堆叠件51的两端,流道板52与料筒3贴合,转子铁芯堆叠件51、流道板52、底模53形成封闭腔体。

26.料筒1内存放注塑饼料,推头4和料筒1的直径根据投入注塑饼料的直径调整,略大于注塑饼料的直径。料筒3与流道板52的贴合面平整,料筒3、顶板2与注塑材料接触的部分表面平整且光滑。

27.料筒1和顶板2为一体式或分体式,一体式的结构稳定性更佳,但是成本会上升,制造难度也增加;分体式的结构可以规避成本和制造难度的问题,但结构稳定性会稍差。

28.加热装置6可采用电阻式加热管,盘管式加热棒,热流道等,将底板1、顶板2加热到指定温度,顶板2与流道板52接触,对流道板52进行保温,底板1与底模53接触,对底模53进行保温,保证温度的一致性和稳定性。

29.底板1、顶板2设置有温度传感器7,温度传感器7的设置是为了更好地实现温度控

制,根据设备的需求,温度传感器7可采用热电偶或者pt100温度传感器。底板1与注塑机之间、顶板2与注塑机之间设有隔热板8,隔热板8将加热装置6与设备隔开,避免热量传导到设备而引起故障。

30.底板1设置有气压接口11,气压接口11的一端位于底板1表面,气压接口11的另一端位于底板1与转子铁芯随行组件5的接触位置。通过检测气压接口11的气压判断底板1上是否摆放了产品及产品有没有放平。

31.底板1还可以采用基座10安装在注塑机台面上,基座10用于调节高度,并确保底板1与注塑机台面实现连接。

32.参见图3、图4,转子铁芯随行组件5中,流道板52的外表面设有流道521,流道板52的内表面设有注胶口522,流道521的底部与注胶口522连接。

33.流道板52的内表面设有定位销523,定位销523与转子铁芯堆叠件51的定位孔匹配,以便于对转子铁芯堆叠件51进行定位。

34.参见图4、图5,流道板52、底模53的内表面设有型腔54,型腔54的形状与转子铁芯堆叠件51表面的胶盖形状匹配,流道板52的型腔54内设置有注胶口522,注胶口522是水口料与产品断开分离的位置。

35.流道板52、底模53与转子铁芯堆叠件51的贴合位置设置有排气槽,排气槽设置在空气流动的方向,最优选的是在注塑过程中材料持续流动的位置,排气槽的孔径可根据实际需求设置,孔径能够确保空气逃逸,且注塑材料的分子无法溢出。

36.流道板52、底模53的端部设有被夹持平台55,以便于机械手抓取,避免使用结构复杂、稳定性差的锁紧机构,有利于产业化。

37.流道板52、底模53的侧面还设置有二维码56,用于追溯。

38.料筒3、推头4、转子铁芯堆叠件51、流道板52、底模53与注塑材料接触的位置表面设有镀层,以便于脱模。

39.本实用新型将注塑装置分为与注塑机连接的底板、顶板、料筒,将流道板、底模作为转子铁芯的随行组件,简化了模具结构,避免了注塑设备换型,降低了注塑成本和难度,提高了注塑效率;转子铁芯本体、流道板、底模形成封闭腔体,避免注塑过程中产品发生位移,保证注塑可靠性。

实施例

40.铁芯随行组件5在独立的堆叠工站实现整体堆叠,通过机械手轴向夹紧转子铁芯随行组件5并转移到底板1与顶板2之间。铁芯随行组件5到位后,开始注塑工序,加热装置6对注塑材料进行加热保温,注塑材料投入料筒3后在高温作用下开始融化,推头4将融化的注塑材料从料筒3推入流道板52,并经由注胶口522进入转子铁芯堆叠件51,注塑材料中的空气通过排气槽排出,注塑材料在转子铁芯堆叠件51、流道板52、底模53之间的封闭腔体内逐渐固化。注塑完成后,注塑机复位,机械手将转子铁芯随行组件5从底板1上取下,转子铁芯随行组件5进入后续工序。

41.在后续工序中,脱模、分离、清洁等进行单独的工序,也会对流道板521上的水口料进行处理。这样更有利于高节拍的批量生产。

42.当需要换模时,将等高块9插入底板1与顶板2之间,将转子铁芯随行组件5取下,即

可对流道板52、底模53进行换型,换模完成后,将转子铁芯随行组件5复位,将等高块9取下即可。由于跟产品相关的流道板和底模进行了分离,与注塑机连接的部分不需要更换,换模效率大大提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。