1.本实用新型涉及通讯产品及便携式终端产品散热技术领域,具体是指一种具有亲水疏水性内部结构的激光焊接均热板。

背景技术:

2.便携式计算机产品向着小型化和轻薄化的方向发展,超薄笔记本的厚度已小至8.98mm,重量仅1kg,同时,随着芯片制程能力的提升,芯片的发热量持续增高,这样使得便携式计算机产品单位体积或单位面积的发热量不断增大。另外,用户对便携式计算机的噪声要求更加严苛,传统散热方式在散热能力、噪声方面面临较为严峻的挑战。

3.传统便携式计算机的散热方式为热管散热模组加风扇的方式。热管式散热模组以其较高的热传导性金属导热率的上百倍及良好的等温性等特点,使得其在电子器件散热领域得到广泛的应用。热管式散热模组主要的作用就是导热,采用“储热模块基板 导热模块热管 散热模块鳍片”的设计结构,热量经由基板吸收,通过热管传统给上方的鳍片,由风扇吹风与鳍片间的对流换热将热量散失到空气中去。

4.随着便携式计算机cpu功率的不断提升,均热技术已成为解决便携式计算机散热瓶颈的首选。如通讯产品类似,均热的方式无非热管、石墨片,但各自均有各自的缺点。因此,一种高效、轻便、低成本的高性能的均热技术需求及其迫切。

5.超薄均热板是目前便携式计算机散热应用的新技术,但传统超薄均热板内部毛细结构为烧结结构,通常烧结铜网或铜粉,烧结工艺非常成熟,且良品率高,但烧结时间较长。烧结过程需借助石墨板对均热板外壳与铜网或铜粉进行预压固定,使得均热板的制程成本居高不下。

6.传统超薄均热板上下壳通常采用铜膏焊接或扩散焊接的方式连接,铜膏焊接或扩散焊接的工艺较为复杂,对焊接温度、焊接压力和焊接时间的要求苛刻,温度、压力和时间稍控制不当,就会导致均热板焊接不良。另外,铜膏焊接或扩散焊接的步骤较多还原、升温、保温、降温,焊接时间长达6-8小时,生产效率较低。

技术实现要素:

7.本实用新型为了解决上述的各种问题,提供了一种具有亲水疏水性内部结构的激光焊接均热板,其可使得均热板蒸发面上实现亲水特性,或生成毛细多孔结构;冷凝面上实现疏水特性,或生成毛细多孔结构;从而在蒸发面和冷凝面上产生冷凝液回流的动力,避免了传统超薄均热板烧结铜网的方式,从而简化了均热板的制程工艺。

8.为解决上述技术问题,本实用新型提供的技术方案为:一种具有亲水疏水性内部结构的激光焊接均热板,包括均热板外壳一和均热板外壳二,所述均热板外壳一和均热板外壳二边缘激光焊接有封边,所述均热板外壳一外表面为吹胀板蒸发面,所述均热板外壳二为吹胀板冷凝面,所述均热板外壳一上开有注液口,所述注液口处焊接有注液排气管,所述注液排气管与均热板外壳一和均热板外壳二形成的空间连通。

9.作为改进,所述均热板外壳一和均热板外壳二形成的空间内灌入有冷媒。

10.作为改进,所述冷媒为去离子水或制冷剂。

11.本实用新型还包括一种具有亲水疏水性内部结构的激光焊接均热板的加工工艺:具体步骤如下:

12.步骤一:将均热板外壳一的一面打摩,清洗干净,冷却至室温;

13.步骤二:在步骤一的基础上,采用化学沉降、喷涂或微机械加工等方法处理成润湿性表面;

14.步骤三:在均热板外壳二上采用化学沉降、喷涂或微机械加工等方法处理成非润湿性表面;

15.步骤四:将均热板外壳一与均热板外壳二的四边对齐,沿边进行激光焊接封边;

16.步骤五:激光焊接后,在注液口处焊接注液排气管;

17.步骤六:对均热板半成品进行退火还原处理;

18.步骤七:通过注液口对均热板外壳一与均热板外壳二形成的内部空间加注冷媒;

19.步骤八:对均热板内部空间进行抽真空,并截断注液排气管,对注液排气管进行焊接封口。

20.本实用新型与现有技术相比的优点在于:该实用新型专利设计可使得均热板蒸发面上实现亲水特性,或生成毛细多孔结构;冷凝面上实现疏水特性,或生成毛细多孔结构;从而在蒸发面和冷凝面上产生冷凝液回流的动力,避免了传统超薄均热板烧结铜网的方式,从而简化了均热板的制程工艺。

21.激光焊接的效率高,单片超薄均热板的焊接时间仅20-30秒,远远小于传统超薄均热板铜膏焊接或扩散焊接的时间6-8小时,从而可大大提升生产效率,降低制程成本。

附图说明

22.图1是本实用新型专利的主视图。

23.图2是本实用新型专利的俯视图。

24.图3是本实用新型专利的左视图。

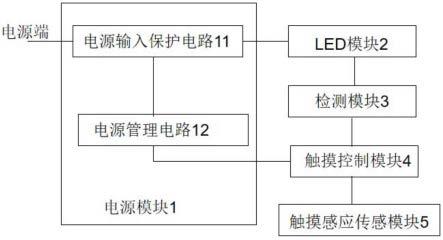

25.如图所示:1、均热板外壳一;2、均热板外壳二;3、封边;4、注液排气管。

具体实施方式

26.下面结合附图对本实用新型做进一步的详细说明。

27.结合附图1至附图3,一种具有亲水疏水性内部结构的激光焊接均热板,包括均热板外壳一1和均热板外壳二2,所述均热板外壳一1和均热板外壳二2边缘激光焊接有封边3,所述均热板外壳一1外表面为吹胀板蒸发面,所述均热板外壳二2为吹胀板冷凝面,所述均热板外壳一1上开有注液口,所述注液口处焊接有注液排气管4,所述注液排气管4与均热板外壳一1和均热板外壳二2形成的空间连通。

28.所述均热板外壳一1和均热板外壳二2形成的空间内灌入有冷媒。

29.所述冷媒为去离子水或制冷剂。

30.本实用新型还包括一种具有亲水疏水性内部结构的激光焊接均热板的加工工艺,过程如下:

31.步骤一:将均热板外壳一的一面打摩,清洗干净,冷却至室温;

32.步骤二:在步骤一的基础上,采用化学沉降、喷涂或微机械加工等方法处理成润湿性表面;

33.步骤三:在均热板外壳二上采用化学沉降、喷涂或微机械加工等方法处理成非润湿性表面;

34.步骤四:将均热板外壳一与均热板外壳二的四边对齐,沿边进行激光焊接封边;

35.步骤五:激光焊接后,在注液口处焊接注液排气管;

36.步骤六:对均热板半成品进行退火还原处理;

37.步骤七:通过注液口对均热板外壳一与均热板外壳二形成的内部空间加注冷媒(去离子水、制冷剂或其它冷媒);

38.步骤八:对均热板内部空间进行抽真空,并截断注液排气管,对注液排气管进行焊接封口。

39.本实用新型加工原理:在均热板的蒸发面(或受热面),采用化学沉降,有机物或金属喷涂,或微机械加工等方式,使得吹胀式均热板蒸发面的表面能提高,从而具有润湿性功能(对水来说即为亲水表面)或毛细吸力;同时,在吹胀式均热板的冷凝面,也采用化学沉降,有机物或金属喷涂,或微机械加工等方式,使其表面能降低,从而具有非润湿性功能(对水来说即为疏水表面),实现冷凝后的冷凝液快速回流。均热板内部灌充冷媒,冷媒在蒸发面吸热蒸发、沸腾,由液态变为气态,气体制冷剂在压差作用下扩散至冷凝面,冷媒放热冷凝,由气态变为液态,液滴在冷凝面聚集,在表面张力、重力的驱动下,冷凝液回流至蒸发面,再通过蒸发面的亲水特性,实现冷凝液至蒸发面热源处的回流。从而实现均热板的均热,及热量的循环传递。

40.激光焊接工艺,利用高能量密度的激光束作为热源的一种高效精密焊接方法。均热板激光焊接中,即采用激光对均热板的上下外壳进行加热,使外壳处于熔融状态,上下外壳在熔融状态下连接成一体。

41.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。