1.本技术一般涉及涉及太阳能电池板测试技术领域,尤其涉及一种测试自动化系统。

背景技术:

2.在太阳能电池板测试技术领域,为测试太阳能电池板和用于保护太阳能电池板的旁路二极管的各项性能参数,需要使用具有太阳能电池板测试电路的测试装置,分别对太阳能电池板和旁路二极管进行不同种类的相关测试。现有的测试装置设置于不透光的测试箱体中,在测试之前需要人工将太阳能电池板和旁路二极管放置于其内,完成测试后同样需要人工将太阳能电池板和旁路二极管从测试箱体中取出,这样增加了人工投入,且操作较为不便,造成测试效率较为低下。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种在一定程度上提高测试效率的测试自动化系统。

4.具体技术方案如下:

5.本技术提供一种测试自动化系统,包括:

6.测试箱体,所述测试箱体内形成有第一空间,所述测试箱体一侧设有开口且所述开口处设有箱门;所述箱门具有打开状态和关闭状态;

7.第一传送机构,所述第一传送机构具有沿第一方向分布的第一工位和第二工位,所述第一方向垂直于所述开口的平面,所述第一工位位于所述第一空间外侧,所述第二工位位于所述第一空间内侧;所述第一传送机构上一侧连接有测试台且所述测试台用于承载待测器件;

8.当箱门处于打开状态时,所述第一传送机构能够带动所述测试台在第一工位和第二工位之间往复移动。

9.进一步,还包括上料自动化装置,所述上料自动化装置包括:

10.上料盘放置平台,所述上料盘放置平台设于所述测试箱体外侧,用于放置上料料盘,所述上料料盘上用于容纳待测器件;

11.上料夹持组件,所述上料夹持组件具有夹持状态和非夹持状态;所述上料夹持组件用于夹持待测器件;

12.第一驱动组件,所述第一驱动组件用于驱动上料夹持组件在夹持状态和非夹持状态之间切换;

13.第二驱动组件,所述第二驱动组件用于驱动上料夹持组件在上料料盘和第一工位之间移动。

14.进一步,所述上料自动化装置还包括:

15.扫码机构,所述扫码机构设于所述第一工位与所述上料盘放置平台之间;所述扫

码机构具有用于获取图像信息的扫描模块;

16.所述待测器件上设有标识模块;当扫描模块扫描所述标识模块时,所述扫码机构能够获取所述待测器件的标识id。

17.进一步,所述上料自动化装置还包括:

18.上料盘放置架,所述上料盘放置架包括:第一架体,所述第一架体内设有第二空间且所述第一架体两个相对的侧壁上分别设有与第二空间相连通的第一开口;所述第二空间内设有第一承载台;所述第一架体顶部设有用于驱动第一承载台沿着竖直方向往复移动的第一升降组件;

19.所述第一承载台具有至少一组相对设置的第一承载托板,且所述第一承载托板沿所述第一开口的法线方向延伸;两第一承载托板上用于承载上料料盘且两第一承载托板的边沿之间形成第三空间;

20.第二传送机构,所述第二传送机构设于所述上料盘放置架与所述上料盘放置平台之间,所述第二传送机构的自由端能够进入所述第三空间;所述第二传送机构用于带动上料料盘在所述上料盘放置架和所述上料盘放置平台之间往复;

21.第三驱动组件,所述第三驱动组件设于所述第二传送机构下方且所述第三驱动组件具有驱动端且所述驱动端与所述第二传送机构的底部相连接;所述第三驱动组件用于驱动所述第二传送机构沿着第一开口的法线方向往复移动。

22.进一步,所述第一承载台上设有多组第一承载托板,所述第一承载托板沿着竖直方向单列排布,两组相邻的第一承载托板之间能够容纳第二传送机构的自由端。

23.进一步,还包括下料自动化装置,所述下料自动化装置包括第三传送机构和第一下料机构,所述第三传送机构具有沿第二方向分布的第三工位和第四工位,所述第三工位位于靠近所述第一下料机构的一侧,所述第四工位位于远离所述第一下料机构的一侧,所述第一下料机构包括:

24.第一下料夹持组件,所述第一下料夹持组件具有夹持状态和非夹持状态;所述第一下料夹持组件用于夹持已测器件;

25.第四驱动组件,所述第四驱动组件用于驱动所述第一下料夹持组件在夹持状态和非夹持状态之间切换;

26.第五驱动组件,所述第五驱动组件用于驱动所述第一下料夹持组件在第一工位和第三工位之间移动。

27.进一步,所述下料自动化装置还包括:

28.下料盘放置平台,所述下料盘放置平台位于所述第三传送机构的一侧,用于放置下料料盘,所述下料料盘上用于容纳已测器件;

29.第二下料机构,所述第二下料机构包括:

30.第二下料夹持组件,所述第二下料夹持组件具有夹持状态和非夹持状态;所述第二下料夹持组件用于夹持已测器件;

31.第六驱动组件,所述第六驱动组件用于驱动所述第二下料夹持组件在夹持状态和非夹持状态之间切换;

32.第七驱动组件,所述第七驱动组件用于驱动所述第二下料夹持组件在第四工位和所述下料料盘之间移动。

33.进一步,所述下料自动化装置还包括:

34.下料盘放置架,所述下料盘放置架包括:第二架体,所述第二架体内设有第四空间且所述第二架体两个相对的侧壁上分别设有与第四空间相连通的第二开口;所述第四空间内设有第二承载台;所述第二架体顶部设有用于驱动第二承载台沿着竖直方向往复移动的第二升降组件;

35.所述第二承载台具有至少一组相对设置的第二承载托板,且所述第二承载托板沿所述第二开口的法线方向延伸;两第二承载托板上用于承载下料料盘且两第二承载托板的边沿之间形成第五空间;

36.第四传送机构,所述第四传送机构设于所述下料盘放置架与所述下料盘放置平台之间,所述第四传送机构的自由端能够进入所述第五空间;所述第四传送机构用于带动下料料盘在所述下料盘放置架和所述下料盘放置平台之间往复;

37.第八驱动组件,所述第八驱动组件设于所述第四传送机构下方且所述第八驱动组件具有驱动端且所述驱动端与所述第四传送机构的底部相连接;所述第八驱动组件用于驱动所述第四传送机构沿着第二开口的法线方向往复移动。

38.进一步,所述第二承载台上设有多组第二承载托板,所述第二承载托板沿着竖直方向单列排布,两组相邻的第二承载托板之间能够容纳第四传送机构的自由端。

39.本技术有益效果在于:

40.由于该测试自动化在所述测试箱体的内外侧之间设置了所述第一传送机构,又由于用于承载待测器件的所述测试台当箱门处于打开状态时,所述第一传送机构能够带动所述测试台连接于所述第一传送机构上的一侧。因此,将待测器件放置于所述测试台上,当箱门处于打开状态时,再通过所述第一传送机构可将待测器件传送至所述第一空间内的所述第二工位处进行测试,测试完成后,同样利用所述第一传送机构将已测器件传送至所述第一空间外的所述第一工位。综上所述,改测试自动化系统在测试前后无需人工将测试器件放入和取出,在一定程度上减少了人工投入,提高了测试效率。

附图说明

41.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

42.图1为本技术测试自动化系统的整体结构示意图;

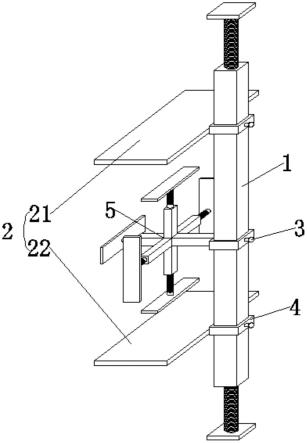

43.图2为图1中测试自动化系统的第一传送机构示意图;

44.图3为图1中测试自动化系统的上料盘放置架和下料盘放置架示意图;

45.图中标号:1,测试箱体;2,第一传送机构;20,测试台;31,上料盘放置平台;32,第一上料机构;321,上料夹持组件;322,第一驱动组件;323,第二驱动组件;33,扫码机构;34,上料盘放置架;341,第一架体;342,第一承载台;343,第一升降组件;35,第二传送机构;351,第三驱动组件;41,第三传送机构;42,第一下料机构;421,第一下料夹持组件;422,第四驱动组件;423,第五驱动组件;43,下料盘放置平台;44,第二下料机构;45,下料盘放置架;451,第二架体;452,第二承载台;453,第二升降组件;46,第四传送机构;461,第八驱动组件;

具体实施方式

46.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

47.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

48.请参考图1和图2,为本实施例提供的一种在一定程度上提高测试效率的测试自动化系统,包括:

49.测试箱体1,所述测试箱体1内形成有第一空间,所述测试箱体1一侧设有开口且所述开口处设有箱门;所述箱门具有打开状态和关闭状态;

50.第一传送机构2,所述第一传送机构2具有沿第一方向分布的第一工位和第二工位,所述第一方向垂直于所述开口的平面,所述第一工位位于所述第一空间外侧,所述第二工位位于所述第一空间内侧;所述第一传送机构2上一侧连接有测试台20且所述测试台20用于承载待测器件;

51.当箱门处于打开状态时,所述第一传送机构2能够带动所述测试台20在第一工位和第二工位之间往复移动。

52.由于该测试自动化在所述测试箱体1的内外侧之间设置了所述第一传送机构2,又由于用于承载待测器件的所述测试台20当箱门处于打开状态时,所述第一传送机构2能够带动所述测试台20连接于所述第一传送机构2上的一侧。因此,将待测器件放置于所述测试台20上,当箱门处于打开状态时,再通过所述第一传送机构2可将待测器件传送至所述第一空间内的所述第二工位处进行测试,测试完成后,同样利用所述第一传送机构2将已测器件传送至所述第一空间外的所述第一工位。综上所述,改测试自动化系统在测试前后无需人工将测试器件放入和取出,在一定程度上减少了人工投入,提高了测试效率。

53.其中在提升上料环节效率的优选实施方式中,还包括上料自动化装置,所述上料自动化装置包括上料盘放置平台31和第一上料机构32,所述上料盘放置平台31设于所述测试箱体1外侧,用于放置上料料盘,所述上料料盘上用于容纳待测器件,所述第一上料机构32包括:

54.上料夹持组件321,所述上料夹持组件321具有夹持状态和非夹持状态;所述上料夹持组件321用于夹持待测器件;

55.第一驱动组件322,所述第一驱动组件322用于驱动上料夹持组件321在夹持状态和非夹持状态之间切换;

56.第二驱动组件323,所述第二驱动组件323用于驱动上料夹持组件321在上料料盘和第一工位之间移动。

57.由于该测试自动化系统中设有用于放置上料料盘的上料盘放置平台31,又由于所述上料料盘上用于容纳待测器件,因此,可将若干待测器件集中放置于所述上料盘放置平台31上的上料料盘中,再通过所述第一上料机构32将待测器件从所述上料料盘中夹持至所述第一工位,已完成上料,这样在上料环节可一次性放置多个待测器件,因此该环节的效率得到一定程度的提高。

58.其中在确保不同器件测试结果的对应关系的优选实施方式中,所述上料自动化装

置还包括:

59.扫码机构33,所述扫码机构33设于所述第一工位与所述上料盘放置平台31之间;所述扫码机构33具有用于获取图像信息的扫描模块;

60.所述待测器件上设有标识模块;当扫描模块扫描所述标识模块时,所述扫码机构33能够获取所述待测器件的标识id。

61.由于在该测试自动化系统中设置了所述扫码机构33,在上料环节所述第一上料机构32将待测器件从所述上料盘放置平台31夹持至所述第一工位的过程中,通过所述扫码机构33可将待测器件上的标识id进行扫描获取,进而用于将之后的测试结果与该待测器件相对应,最终可以确保不同器件测试结果的对应关系。

62.其中在进一步提升上料环节效率的优选实施方式中,所述上料自动化装置还包括:

63.上料盘放置架34,所述上料盘放置架34包括:第一架体341,所述第一架体341内设有第二空间且所述第一架体341两个相对的侧壁上分别设有与第二空间相连通的第一开口;所述第二空间内设有第一承载台342;所述第一架体341顶部设有用于驱动第一承载台342沿着竖直方向往复移动的第一升降组件343;

64.所述第一承载台342具有至少一组相对设置的第一承载托板,且所述第一承载托板沿所述第一开口的法线方向延伸;两第一承载托板上用于承载上料料盘且两第一承载托板的边沿之间形成第三空间;

65.第二传送机构35,所述第二传送机构35设于所述上料盘放置架34与所述上料盘放置平台31之间,所述第二传送机构35的自由端能够进入所述第三空间;所述第二传送机构35用于带动上料料盘在所述上料盘放置架34和所述上料盘放置平台31之间往复;

66.第三驱动组件351,所述第三驱动组件351设于所述第二传送机构35下方且所述第三驱动组件351具有驱动端且所述驱动端与所述第二传送机构35的底部相连接;所述第三驱动组件351用于驱动所述第二传送机构35沿着第一开口的法线方向往复移动。

67.如图3中所示,由于该测试自动化系统中设置了所述上料盘放置架34,其所包括的所述第一架体341内设有第二空间,又所述第二空间内设有第一承载台342,第一承载台342的两个相对设置的第一承载托板之间形成有第三空间,用于容纳待测器件的上料料盘可放置于所述第一承载托板之间,又所述第一架体341顶部设有第一升降组件343,因此第一升降组件343可驱动第一承载台342沿着竖直方向移动,也即可带动上料料盘在竖直方向上移动;另外,所述第三驱动组件351用于驱动所述第二传送机构35,使得所述第二传送机构35的自由端可在所述第三空间进出,又所述第二传送机构35用于带动上料料盘在所述上料盘放置架34和所述上料盘放置平台31之间往复,因此装有若干待测器件的上料料盘被放置于所述上料盘放置平台31后,所述第二传送机构35可将其转运至所述第二传送机构35的自由端,所述第三驱动组件351动作,带动所述第二传送机构35的自由端上的上料料盘至所述第一承载台342上,这样在每次上料时都可将装有若干待测器件的上料料盘放置于所述上料盘放置架34上,从而增加了单次上料中待测器件的数量,最终达到进一步提升上料环节效率的效果。

68.其中在更进一步提升上料环节效率的优选实施方式中,所述第一承载台342上设有多组第一承载托板,所述第一承载托板沿着竖直方向单列排布,两组相邻的第一承载托

板之间能够容纳第二传送机构35的自由端。

69.由于所述第一承载台342上设有多组第一承载托板,所述第一承载托板沿着竖直方向单列排布,两组相邻的第一承载托板之间能够容纳第二传送机构35的自由端,因此通过上述上料过程,单次可将若干装有待测器件的上料料盘运送至所述第一承载台342上,进而更进一步提升了上料环节的效率。

70.其中在完成下料动作的优选实施方式中,还包括下料自动化装置,所述下料自动化装置包括第三传送机构41和第一下料机构42,所述第三传送机构41具有沿第二方向分布的第三工位和第四工位,所述第三工位位于靠近所述第一下料机构42的一侧,所述第四工位位于远离所述第一下料机构42的一侧,所述第一下料机构42包括:

71.第一下料夹持组件421,所述第一下料夹持组件421具有夹持状态和非夹持状态;所述第一下料夹持组件421用于夹持已测器件;

72.第四驱动组件422,所述第四驱动组件422用于驱动所述第一下料夹持组件421在夹持状态和非夹持状态之间切换;

73.第五驱动组件423,所述第五驱动组件423用于驱动所述第一下料夹持组件421在第一工位和第三工位之间移动。

74.由于该测试自动化系统中设置了第三传送机构41和第一下料机构42,因此通过所述第一下料机构42可将已测器件从所述第一工位转运至靠近所述第一下料机构42的第三工位,再由所述第三传送机构41将已测器件由第三工位转运至远离所述第一下料机构42的第四工位,这样即可完成下料动作。

75.其中在提升下料环节效率的优选实施方式中,所述下料自动化装置还包括:

76.下料盘放置平台43,所述下料盘放置平台43位于所述第三传送机构41的一侧,用于放置下料料盘,所述下料料盘上用于容纳已测器件;

77.第二下料机构44,所述第二下料机构44包括:

78.第二下料夹持组件,所述第二下料夹持组件具有夹持状态和非夹持状态;所述第二下料夹持组件用于夹持已测器件;

79.第六驱动组件,所述第六驱动组件用于驱动所述第二下料夹持组件在夹持状态和非夹持状态之间切换;

80.第七驱动组件,所述第七驱动组件用于驱动所述第二下料夹持组件在第四工位和所述下料料盘之间移动。

81.由于该测试自动化系统中设置了用于放置下料料盘的所述下料盘放置平台43,又所述下料料盘上用于容纳已测器件,因此位于所述第四工位的已测器件在所述第二下料机构44的带动下被依次转运至所述下料盘放置平台43上,因此在下料环节可将设定数量的已测器件装满下料料盘,再将该设定数量的已测器件同时完成下料,进而提高了下料环节的效率。

82.其中在进一步提高下料环节的效率的优选实施方式中,所述下料自动化装置还包括:

83.下料盘放置架45,所述下料盘放置架45包括:第二架体451,所述第二架体451内设有第四空间且所述第二架体451两个相对的侧壁上分别设有与第四空间相连通的第二开口;所述第四空间内设有第二承载台452;所述第二架体451顶部设有用于驱动第二承载台

452沿着竖直方向往复移动的第二升降组件453;

84.所述第二承载台452具有至少一组相对设置的第二承载托板,且所述第二承载托板沿所述第二开口的法线方向延伸;两第二承载托板上用于承载下料料盘且两第二承载托板的边沿之间形成第五空间;

85.第四传送机构46,所述第四传送机构46设于所述下料盘放置架45与所述下料盘放置平台43之间,所述第四传送机构46的自由端能够进入所述第五空间;所述第四传送机构46用于带动下料料盘在所述下料盘放置架45和所述下料盘放置平台43之间往复;

86.第八驱动组件461,所述第八驱动组件461设于所述第四传送机构46下方且所述第八驱动组件461具有驱动端且所述驱动端与所述第四传送机构46的底部相连接;所述第八驱动组件461用于驱动所述第四传送机构46沿着第二开口的法线方向往复移动。

87.如图3中所示,由于该测试自动化系统中设置了所述下料盘放置架45,其所包括的所述第二架体451内设有第四空间,又所述第四空间内设有第二承载台452,第二承载台452的两个相对设置的第二承载托板之间形成有第五空间,用于容纳已测器件的下料料盘可放置于两相对设置的所述第二承载托板之间,又所述第二架体451顶部设有第二升降组件453,因此第二升降组件453可驱动第二承载台452沿着竖直方向移动,也即可带动下料料盘在竖直方向上移动;另外,所述第八驱动组件461用于驱动所述第四传送机构46,使得所述第四传送机构46的自由端可在所述第五空间进出,又所述第四传送机构46用于带动下料料盘在所述下料盘放置架45和所述下料盘放置平台43之间往复,因此装有若干已测器件的下料料盘被放置于所述下料盘放置平台43后,所述第四传送机构46可将其转运至所述第四传送机构46的自由端,所述第八驱动组件461动作,带动所述第四传送机构46的自由端上的下料料盘至所述第二承载台452上,这样在每次下料时都可将装有若干已测器件的下料料盘放置于所述下料盘放置架45上,从而增加了单次下料中已测器件的数量,最终达到进一步提升下料环节效率的效果。

88.其中在更进一步提升上料环节效率的优选实施方式中,所述第二承载台452上设有多组第二承载托板,所述第二承载托板沿着竖直方向单列排布,两组相邻的第二承载托板之间能够容纳第四传送机构46的自由端。

89.由于所述第二承载台452上设有多组第二承载托板,所述第二承载托板沿着竖直方向单列排布,两组相邻的第二承载托板之间能够容纳第四传送机构46的自由端,因此通过上述下料过程,单次可将若干装有已测器件的下料料盘运送至所述第二承载台452上,进而更进一步提升了下料环节的效率。

90.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。