1.本实用新型涉及建筑陶瓷生产设备技术领域,特别涉及一种釉料输送系统。

背景技术:

2.在建筑陶瓷生产企业中,釉线所需釉料是在球釉车间制取,通常采用由人力或叉车运输的方式将球釉车间制取的釉料运输到釉线的釉缸中。但是,釉线与球釉车间之间相隔较远,而且釉料的需求量较大,采用人力运输的方式时工人的劳动强度非常大,而采用叉车运输的方式时,虽然能够降低工人的劳动强度,但是需要配备专门的驾驶人员,增加了企业的用人成本。为了解决以上问题,有的厂家会通过输釉管道将球釉车间制取的釉料输送到釉线的釉缸中。为了满足同一窑炉对应两条产线的设置,现有釉线的釉缸通常两两一组设置,当企业需要生产其它产品时,釉缸中的釉料需进行更换。但是,现有的釉料输送系统需要设置多条输送管路才能使不同釉料输送到釉缸中,当釉缸的数量增加时,管路数量也会增加,使得釉料输送系统的结构复杂。

3.可见,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种人工参与度低,布局合理的釉料输送系统,旨在解决现有釉料输送系统结构复杂的问题。

5.为了达到上述目的,本实用新型采取了以下技术方案:

6.一种釉料输送系统,包括第一釉料输送装置和第二釉料输送装置;所述第一釉料输送装置和第二釉料输送装置均包括位于球釉车间内的储釉桶、与储釉桶连通的输釉管道、设于输釉管道上的增压泵、位于釉线的釉缸、与釉缸连通的出釉管道、设于出釉管道上的釉泵以及位于淋釉钟罩下方并与出釉管道连通的釉盆;所述第一釉料输送装置的输釉管道与第二釉料输送装置的输釉管道之间连通有中间管道,所述输釉管道上设有第一进料控制阀,所述中间管道位于第一进料控制阀的下游。

7.所述的釉料输送系统中,所述输釉管道上设有第二进料控制阀;所述中间管道位于第二进料控制阀的上游。

8.所述的釉料输送系统中,所述中间管道上设有第三进料控制阀。

9.所述的釉料输送系统中,所述中间管道连通有卸料管;所述卸料管上设有卸料阀。

10.所述的釉料输送系统中,所述储釉桶中设有第一搅拌机构。

11.所述的釉料输送系统中,所述釉缸中设有第二搅拌机构。

12.所述的釉料输送系统中,所述釉缸上架设有位于第二搅拌机构一侧的筛框;所述筛框用于过筛输送至釉缸的釉料,且筛框包括框架本体和设于框架本体内的筛网;所述框架本体由相对设置的两根手提杆和相对设置的两块侧板组成;所述釉缸的上部设有用于支撑手提杆的支撑槽。

13.所述的釉料输送系统中,所述出釉管道上设有出料控制阀。

14.有益效果:

15.本实用新型提供了一种釉料输送系统,所述的釉料输送系统可以用于面釉、抛釉等淋釉线上,通过设置两个釉料输送装置,并在釉料输送装置的输釉管道之间设置连通的中间管道,从而使与两个釉缸对接的输釉管道相互连通,因而无需在各输釉管道上加装与釉缸数量对应的支路,便能够实现多个釉缸釉料的同时更换,故管路的使用数量能够减少,输送系统的布局更为合理。

附图说明

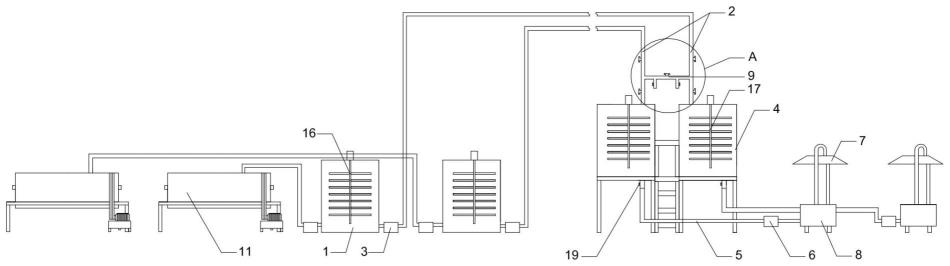

16.图1为本实用新型提供的釉料输送系统的结构示意图。

17.图2为图1中a部分的放大图。

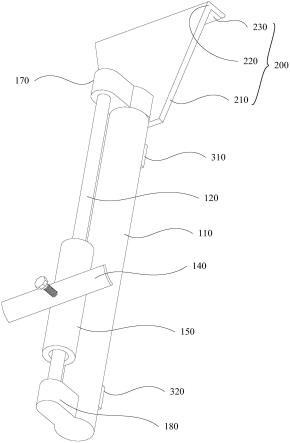

18.图3为所述釉缸的结构示意图。

19.主要元件符号说明:

20.1-储釉桶;2-输釉管道;3-增压泵;4-釉缸;401-支撑槽;5-出釉管道;6-釉泵;7-淋釉钟罩;8-釉盆;9-中间管道;10-第一进料控制阀;11

‑ꢀ

球磨机;12-第二进料控制阀;13-第三进料控制阀;14-卸料管;15-卸料阀;16-第一件搅拌机构;17-第二搅拌机构;

21.18-筛框;181-手提杆;182-侧板;183-筛网;

22.19-出料控制阀。

具体实施方式

23.本实用新型提供了一种釉料输送系统,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型作进一步详细说明。应当理解的是,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.如图1和图2所示,本实用新型提供了一种釉料输送系统,包括第一釉料输送装置和第二釉料输送装置;所述第一釉料输送装置和第二釉料输送装置均包括位于球釉车间内的储釉桶1、与储釉桶1连通的输釉管道2、设于输釉管道2上的增压泵3、位于釉线的釉缸4、与釉缸4连通的出釉管道5、设于出釉管道5上的釉泵6以及位于淋釉钟罩7下方并与出釉管道5 连通的釉盆8;所述输釉管道2之间连通有中间管道9,所述输釉管道2上设有第一进料控制阀10,所述中间管道9位于第一进料控制阀10的下游。

25.在球釉车间中,球磨机11球磨得到的釉料通过釉泵抽送到所述储釉桶 1中储存。通过设置与储釉桶1连通的输釉管道2,储釉桶1内的釉料能够通过输釉管道2输送到釉缸4内;所述增压泵3用于向输釉管道2内增压,确保管道中的釉料能够到达釉线;当球釉车间的釉料输送到釉缸4后,所述釉泵6将釉缸4中的釉料通过出釉管道5抽送到淋釉钟罩7下方的釉盆8 内,釉盆8内的釉料再通过柱塞泵抽送到淋釉钟罩7上,从而实现釉料的输送并使釉料用于生产。本实用新型通过设置两个釉料输送装置,并在两条输釉管道2之间设置连通的中间管道9,当其中一根输釉管道2上的第一进料控制阀10关闭时,与另一根输釉管道2连通的储釉桶1中的釉料可以输送到釉线的两个釉缸4中;而当需要更换釉缸4的釉料时,此前已打开的第一进料控制阀10关闭,而未打开的第一进料控制阀10开启,此时,另一个储釉桶1中的釉料可通过另外一根输釉管道2输送到釉缸4内,从而实现对釉缸4釉料的更换。

26.本实用新型通过在两条输釉管道2之间设置连通的中间管道9,能够使与两个釉缸

4对接的输釉管道2相互连通,因而无需在各输釉管道2上加装与釉缸4数量对应的支路,便能够实现多个釉缸4釉料的同时更换,故管路的使用数量能够减少,输送系统的布局更为合理。

27.如图1和图2所示,作为上述方案的进一步改进,所述输釉管道2上设有第二进料控制阀12;所述中间管道9位于第二进料控制阀12的上游。所述第二进料控制阀12关闭时,釉料无法通过输釉管道2输送到釉缸4中,因而可以通过控制第二进料控制阀12的开闭来使釉料输送到指定的釉缸4 内,不仅可以避免釉缸4存釉太多,而且可以使两个釉缸4存放不同的釉料,从而满足不同类型瓷砖产品的生产需求。

28.如图1和图2所示,作为上述方案的进一步改进,所述中间管道9上设有第三进料控制阀13。当需要分别向釉缸4输送不同的釉料,可以将第三进料控制阀13关闭,从而使第一输釉装置和第二输釉装置各自独立工作,并且可以满足不同类型瓷砖产品的生产需求。

29.如图1和图2所示,作为上述方案的进一步改进,所述中间管道9连通有卸料管14;所述卸料管14上设有卸料阀15。当需要清洗输釉管道2 时,打开卸料阀15并关闭第二进料控制阀12,从而使输釉管道2内的余釉排出。

30.如图1所示,作为上述方案的进一步改进,所述储釉桶1中设有第一件搅拌机构16。所述第一件搅拌机构16用于搅拌储釉桶1中的釉料,避免釉料出现沉降的情况,不会影响釉料的输送。

31.如图1所示,作为上述方案的进一步改进,所述釉缸4中设有第二搅拌机构17。所述第二搅拌机构17用于搅拌釉缸4中的釉料,避免釉料出现沉降和团聚的情况,这样可使抽送到釉盆8中的釉料具有较好的分散性,瓷砖坯体被淋釉后,砖坯表面的釉面缺陷能够减少,从而能够提升瓷砖烧制后的品质。

32.如图3所示,作为上述方案的进一步改进,所述釉缸4上架设有筛框 18。所述筛框18用于过筛输送至釉缸4的釉料,使抽送到釉盆8的釉料细度能够达到淋釉需求,这样釉盆8无需对釉盆8中的釉料过筛,出釉管道5 可直接与釉盆8连通,不会出现因釉料过筛而出现溅釉的情况。

33.具体的,所述筛框18位于第二搅拌机构17的一侧,这样可以使筛框 18和第二搅拌机构17互不干扰,确保第二搅拌机构17正常工作的同时,釉料能够得到正常过筛处理。

34.具体的,所述筛框18包括框架本体和设于框架本体内的筛网183;所述框架本体由相对设置的两根手提杆181和相对设置的两块侧板182组成;所述釉缸4的上部设有用于支撑手提杆181的支撑槽401。筛框18架设在釉缸4上时,所述手提杆181位于支撑槽401内,并且支撑槽具有一定的深度,这样当筛框18架设于釉缸4上时,不会影响到第二搅拌机构17安装,同时手提杆181受到支撑槽支撑后,筛框18不会随意移动,因而无需人工对釉料过筛处理,人工参与度低。

35.如图1所示,作为上述方案的进一步改进,所述出釉管道5上设有出料控制阀19。所述出料控制阀19用于控制釉缸4的出釉速度,以满足实际的淋釉需求,并且可以避免釉盆8装釉太多而出现溢釉的情况。

36.综上所述,本实用新型提供了一种釉料输送系统,所述的釉料输送系统可以用于面釉、抛釉等淋釉线上,通过设置两个釉料输送装置,并在釉料输送装置的输釉管道之间设置连通的中间管道,从而使与两个釉缸对接的输釉管道相互连通,因而无需在各输釉管道

上加装与釉缸数量对应的支路,便能够实现多个釉缸釉料的同时更换,故管路的使用数量能够减少,输送系统的布局更为合理。

37.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。