用于清洁纺纱位置的气流纺纱装置的方法、这种气流纺纱装置和用于这种气流纺纱装置的纱线形成单元

1.本发明涉及用于清洁纺纱位置的气流纺纱装置的方法以及用于由供给的纤维条子制造空气纺成纱线的这种气流纺纱装置,具有:

[0002]-纱线形成单元,其具有安置或可安置在喷嘴单元的涡旋腔内的纱线形成部件,和

[0003]-喷嘴单元,其具有至少一个如此对准涡旋腔的空气喷嘴,即,自空气喷嘴流出的空气流对可供入或被供入涡旋腔的纤维条子施以旋转流。

[0004]

本发明还涉及用于这种气流纺纱装置的纱线形成单元。

[0005]

纺纱位置以及由多个并排布置的纺纱位置构成的气流纺纱机的许多设计方案由现有技术公开了。气流纺纱机在此除了环锭纺纱机外还是最常用于由纤维材料制造纱线的机器。

[0006]

在气流纺纱中,一般与要获得的纱线支数相对应地借助牵伸装置来牵伸纤维条子,随后将其供给气流纺纱装置。在气流纺纱装置内,纤维条子的外纤维借助由一个或多个空气喷嘴产生的旋转流包缠纤维条子的内置芯纤维,由此形成对于纱线的期望纱线强度是决定性的包缠纤维。由此出现如下纱线,其最终经过气流纺纱装置的输出口被抽出并且例如可被卷绕在筒管上。

[0007]

由工艺决定地,在纺纱过程中可能不定期地出现气流纺纱装置例如空气喷嘴或其正前方区域的堵塞或污染。堵塞或污染在此源于纤维条子的松散纤维材料,其汇集在空气喷嘴前方并导致周围纤维不再按照预定方式包缠芯纤维。因为包缠纤维对纱线强度的重要性,这导致了来自气流纺纱装置的纱线不再具有所要求的纱线强度。

[0008]

为了简单排除干扰,已经从ep3048191a1中知道了,打开气流纺纱装置以便清洁,在这里,纱线形成单元以其安置在喷嘴单元的涡旋腔内的纱线形成部件例如纺纱锥体相对于喷嘴单元被调节移动,由此气流纺纱装置内部可让操作者接近和清洁。

[0009]

本发明基于以下任务,提供一种用于清洁纺纱位置的气流纺纱装置的方法以及一种气流纺纱装置和一种用于这种气流纺纱装置的纱线形成单元,它们允许特别简单有效的气流纺纱装置清洁。

[0010]

本发明通过一种具有权利要求1的特征的气流纺纱装置、一种具有权利要求11的特征的用于清洁气流纺纱装置的方法以及一种具有权利要求13的特征的纱线形成单元完成该任务。在各自从属权利要求中说明该纺纱位置和该方法的有利改进方案。

[0011]

本发明的气流纺纱装置的特点是,该纱线形成单元相对于喷嘴单元在气流纺纱装置的闭合的工作位置与打开的清洁位置之间可线性移动地安装并且该气流纺纱装置、即纱线形成单元连同喷嘴单元被设计成在清洁位置中可线性移动和/或可枢转。

[0012]

对气流纺纱装置重要的是,它具有至少两个结构单元,它们可彼此相对调节移动且因此允许打开气流纺纱装置,由此得到清洁内部的可能性。所述结构单元一方面是喷嘴单元,另一方面是纱线形成单元。喷嘴单元具有至少一个指向涡旋腔的空气喷嘴,其流出的空气流如此作用于可安置或安置在喷嘴单元内的纤维条子,从而它承受旋转流,通过该旋转流使纤维条子的外纤维包缠芯纤。纱线形成单元具有纱线形成部件例如纺纱锥体。在工

作位置中,纱线形成单元处于一个与喷嘴单元相对的位置中,在该位置该纱线形成部件布置在喷嘴单元的涡旋腔内。在气流纺纱装置内因为由一个或多个空气喷嘴产生的旋转流而形成的纱线通过纱线形成部件、尤其通过用纱线形成部件形成的纱线抽出通道被排出,例如做法是它穿过空心纺纱锥体的中心开口并且在纱线形成部件的输出口处从纺纱装置被抽出。

[0013]

根据本发明而规定,具有纱线形成部件的纱线形成单元相对于喷嘴单元在气流纺纱装置的闭合的工作位置与打开的清洁位置之间可线性移动地安装,其中该纱线形成部件例如纺纱锥体从涡旋腔中被引导出。本发明规定,在打开运动之后,即在气流纺纱装置的清洁位置中,它设计成可线性移动和/或可枢转,即所述喷嘴单元和纱线形成单元在打开的清洁位置中被共同移动和/或枢转。

[0014]

这个根据本发明的发明设计允许很简单舒适地接近气流纺纱装置内部,其于是例如可以自动化或由操作者简单顺利地清洁。打开的气流纺纱装置的移位在此尤其提供如下可能,即,可将打开的气流纺纱装置调节移动到容易接近的位置,从而污垢可被很简单可靠地移除并从纺纱位置被排出。打开的气流纺纱装置的可移动性和/或可旋转性原则上允许对气流纺纱装置和或许还有上游的牵伸装置的人工清洁或自动化清洁最佳的布置可能性。

[0015]

处于打开的清洁位置中的气流纺纱装置的可移动性和/或可枢转性的设计在此原则上可自由选择。因此例如存在以下可能性,可以通过合适的支承件以适当方式在纺纱位置例如纺纱装置框架上支承气流纺纱装置。但根据本发明的一个特别有利的设计而规定,气流纺纱装置设计用于可旋转和/或可枢转地安装在配属于气流纺纱装置的牵伸装置上以用于在清洁位置中的相对可移动性和/或可枢转性以及设计成相对于它可线性移动和/或可枢转。

[0016]

本发明的一个相应设计方案允许将气流纺纱装置直接对准上游的供应纤维条子的牵伸装置。因此,在气流纺纱装置清洁和随后将气流纺纱装置转入工作位置之后以特别可靠的方式确保该气流纺纱装置在对于纺纱过程最佳的位置中相对于牵伸装置对准方向。另外,安置在牵伸装置上允许在牵伸装置上的简单的、可移动和/或可枢转的安置,故可以放弃在纺纱位置上的替代支承机构。

[0017]

打开的、处于清洁位置的气流纺纱装置相对于牵伸装置的线性可移动性和/或可枢转性例如可以由操作者以人工方式来完成,操作者根据预定的可调节性将打开的气流纺纱装置移位并接着对气流纺纱装置完成所需的清洁措施。

[0018]

但根据本发明的一个特别有利的设计,设有驱动单元用于自动移动和/或枢转处于清洁位置的气流纺纱装置。自动移动打开的气流纺纱装置尤其确保了将气流纺纱装置可靠布置在对清洁最佳的位置中。操作者的错误操作可以通过自动化的驱动单元以特殊方式被避免。在此,该驱动单元的设计原则上可以自由选择,在这里可以采用气动式驱动单元,对此可使用通常加载于纺纱位置上的压缩空气,从而可以放弃附加驱动装置。但或者也有以下可能性,可以使用电动机驱动单元或气动驱动单元。

[0019]

纱线形成单元相对于喷嘴单元的可纵向移动性以将气流纺纱装置从工作位置移位到清洁位置可以原则上以任何方式进行。但根据本发明的一个很有利的设计而规定,该纱线形成单元在纱线形成部件的纵轴线方向、即对应于经过形成在纱线形成部件内的抽出通道的纱线抽出方向的纱线形成部件纵向延伸方向上可相对于喷嘴单元线性移动。在此,

相应定向的打开运动的特点是,纱线形成部件例如纺纱锥体特别可靠地脱离与喷嘴单元的接合,并且已经在安排得相对短的打开运动后得到对气流纺纱装置内部的良好可接近性,其允许可靠清洁。所述移位在此最好在牵伸平面内和纤维条子移动方向上进行,从而可以放弃在纺纱位置上的用于使气流纺纱装置从工作位置移位到清洁位置的侧向运动空间。

[0020]

还根据本发明的另一个设计而规定,该纱线形成单元可相对于喷嘴单元线性移动地安装在具有导向部的导向件上。一个或多个导向件的使用尤其确保气流纺纱装置在工作位置与清洁位置之间的调节运动。该导向件此时尤其可靠地保证在从静止位置回移到工作位置之后如此彼此相对布置所述纱线形成单元和喷嘴单元,即,在气流纺纱装置内可以无干扰地开始进行纺纱过程。导向件在此尤其可靠地防止会导致干扰的侧向移位。

[0021]

如已处于清洁位置的气流纺纱装置的移动和/或枢转,也可以通过人工方式由操作者完成气流纺纱装置在工作位置和清洁位之间的移位。但根据本发明的一个特别有利的设计,设有驱动单元、尤其是气动式驱动单元用于在工作位置与清洁位置之间调节移动该气流纺纱装置。

[0022]

驱动单元的使用确保气流纺纱装置可靠地从工作位置调节移动到清洁位置以及尤其是回移到工作位置,从而特别可靠地保证在回移到工作位置和重启纺纱过程之后其无干扰地进行。气动式驱动单元的使用的特点在此是,为此可以将同场已经存在于纺纱位置处的压缩空气用来操作该驱动单元,从而可以放弃用于操作驱动单元的补充供应管线。

[0023]

将纱线形成部件例如纺纱锥体安置在纱线形成单元上原则上是可自由选择的。因此它例如可以设计成与纱线形成单元的壳体成一体,在这里,为了将气流纺纱装置从工作位置移位到清洁位置,该壳体于是与纱线形成部件一起相对于喷嘴单元可调节移动。根据本发明的一个优选设计而规定,纱线形成单元具有部件支座,其设计用于在气流纺纱装置的清洁位置中可分离地容纳纱线形成部件。

[0024]

根据本发明的这个设计,该纱线形成单元的部件支座用于简单、可分离且因此可更换地容纳该纱线形成部件,其中在气流纺纱装置的清洁位置中存在可更换性。部件支座的使用因此具有如下特点,由此存在以下可能性,根据需要以简单方式更换该纱线形成部件,由此或许与能通过不太费时地更换纱线形成部件消除污染和堵塞相比能显著缩短在纺纱位置上的停机时间。该部件支座还提供以下可能性,使用具有不同的纱线形成部件的纱线形成单元,在这里,可以不怎么费事地进行更换。

[0025]

将纱线形成部件可分离地安置在优选设置的部件支座上在此能原则上以任何方式进行,在这里要确保纱线形成部件可以位置固定地被固定在纱线形成单元上。在此情况下,根据本发明的一个特别优选的设计而规定,该部件支座具有多个容纳口,它们设计用于卡口式锁定纱线形成部件和/或借助固定夹子锁定纱线形成部件。

[0026]

根据本发明的这个设计,在部件支座上安置有多个容纳口,它们可被置于与在可更换的纱线形成部件上的相应配对件的接合中并且允许锁定在部件支座上。在将容纳口设计成卡口式安置纱线形成部件的情况下,它具有侧切,侧切例如可被置入与纱线形成部件上的销接合并且允许形状配合地锁定纱线形成部件。替代地或补充地,该容纳口也可以设计用于容纳固定夹子,借此该纱线形成部件可以位置固定地安置在部件支座上。为了固定纱线形成部件,该部件支座也可以具有锁止体,锁止体在纱线形成部件的工作位置中在部件支座上与纱线形成部件上的相应锁止标记接合。

[0027]

还根据本发明的一个特别有利的设计而规定,该部件支座设计用于纱线形成部件的平行于纤维条子牵伸平面进行的或相对于纱线形成部件的纱线形成方向倾斜进行的侧向取出。根据本发明的这个设计,该部件支座例如以其优选设定的容纳口被设计成使在移出或置入到部件支座时的纱线形成部件的运动方向平行于牵伸平面地或相对于纱线形成部件的纱线形成方向倾斜地、尤其是相对于纱线形成部件的纱线抽出供应方向倾斜地侧向实现。本发明的这个设计确保纱线形成部件根据需要的简单舒适更换,因为在纺纱位置的相应区域内存在对操作者或合适的自动设备的良好可接近性。或许打算的更换过程因此能以特别简单舒适的方式完成。

[0028]

在其清洁位置中的气流纺纱装置的清洁可以原则上自动地或借助合适的辅助机构由操作者进行。为了预防频繁重复的干扰,此时有利的是如此从气流纺纱装置中除去已有的污垢,即,它们完全从纺纱位置被排出并因此即便在相邻的纺纱位置上也未造成重新污染。对此例如可以想到使用合适的抽吸设备,其自动地或由操作者操作和使用。

[0029]

根据本发明的一个有利设计而规定,在喷嘴单元的入口区内在纤维条子的牵伸平面下方设有抽吸装置,抽吸装置根据本发明的一个优选设计固定不动地安置在气流纺纱装置上。该抽吸装置在此布置在喷嘴单元下方的如下区域内,即在该区域中牵伸后的纤维条子被引导入气流纺纱装置。相应布置保证了良好排走松散的纤维材料,所述松散的纤维材料最好集中在喷嘴单元入口区周围的区域中并在那里导致干扰工作的污染或堵塞。布置在牵伸平面下方在此很可靠地保证了松散的纤维材料进入抽吸装置。

[0030]

在此,抽吸可以不仅已经在正常纺纱作业期间进行,也可以在打开气流纺纱装置期间进行。另外有以下可能性,即,可以通过将气流纺纱装置移位到其清洁位置来定位该抽吸装置,从而通过它也使输出辊对、尤其是输出下辊周围的牵伸装置区域摆脱污垢。因此在清洁位置中的气流纺纱装置的移动和/或枢转的范围内,还获得对应所属的牵伸装置的部分的清洁。

[0031]

本发明还通过一种用于清洁前述的本发明的或改进的气流纺纱装置的气流纺纱装置的方法完成该任务,其中:

[0032]-该纱线形成单元相对于该喷嘴单元线性移动以便将该气流纺纱装置从闭合的工作位置移动到打开的清洁位置,并且

[0033]-随后尤其相对于对应所属的牵伸装置线性移动和/或枢转打开的气流纺纱装置。

[0034]

气流纺纱装置的根据本发明方法的调节移动确保了很可靠且全面的气流纺纱装置清洁,接着可以再次开始无干扰的纺纱作业。本发明的方法在此规定,在首先进行气流纺纱装置打开、即纱线形成单元相对于喷嘴单元移位到清洁位置之后,安置在清洁位置中的气流纺纱装置随后尤其相对于对应所属的牵伸装置被移动和/或旋转,由此得到对于自动化清洁和/或要完成清洁的操作者的良好可接近性。

[0035]

根据本发明方法的一个很有利的改进方案而规定,该气流纺纱装置在清洁位置中如此相对于对应所属的牵伸装置被线性移动和/或枢转,从而在喷嘴单元的入口区内安置在牵伸平面下方的抽吸装置与牵伸装置的输出辊对的输出下辊有效接合。

[0036]

根据本发明的这个设计,通过打开的气流纺纱装置的移位做到了有利设置的抽吸装置如此与输出辊对相对地安置在气流纺纱装置上,从而位于那里的沉积物和污垢例如松散纤维材料通过抽吸装置从输出下辊被排出。优选拟定的布置尤其可以如此实现,即,该抽

吸装置安置和/或设计成在气流纺纱装置移位过程中被带到输出辊对附近,或者在气流纺纱装置移位过程中缩短输出辊对与抽吸装置之间的距离。本发明方法的这个改进方案因此补充增强清洁效果。

[0037]

以下参照图来解释本发明的一个实施例,附图示出:

[0038]

图1示出从现有技术中知道的气流纺纱装置连同上游的牵伸装置的示意图;

[0039]

图2以透视图示出根据一个实施例的在工作位置与清洁位置之间且随后相对于牵伸装置可移动和/或可枢转的气流纺纱装置;

[0040]

图3示出图2的气流纺纱装置的另一透视图;

[0041]

图4示出处于工作位置的图2的气流纺纱装置的侧视图;

[0042]

图5示出在清洁位置中的图2的气流纺纱装置的侧视图;和

[0043]

图6示出图2的气流纺纱装置的透视图,此时纱线形成部件从部件支座被取出。

[0044]

在图1中示出牵伸装置1连同下游的气流纺纱装置2的原理性结构以便总体理解气流纺纱装置2的工作方式。从此处未示出的纤维条子源抽出的纤维条子39由通过输入上辊26和输入下辊27构成的输入辊对拉入。接着,纤维条子39在第二牵伸装置上辊28与第二牵伸装置下辊29以及第三牵伸装置上辊30与第三牵伸装置下辊31与由输出上辊15和输出下辊16构成的随后的输出辊对之间被牵伸。牵伸后的纤维条子39随后通过喷嘴单元6的入口区12进入气流纺纱装置2并且在那里在使用纱线形成单元3和气流纺纱装置2的喷嘴单元6的情况下变为纱线。

[0045]

为此,喷嘴单元6具有多个喷嘴40、41,它们通过管线42连接至压缩空气源43。从喷嘴40、41流出的空气产生旋转流,旋转流被施加至所供给的牵伸后的纤维条子39。纱线形成单元3具有设计成纺纱锥体5的纱线形成部件,其与喷嘴单元6合作地形成纱线,纱线通过空心的纺纱锥体5经由输出口13从气流纺纱装置2被抽出。

[0046]

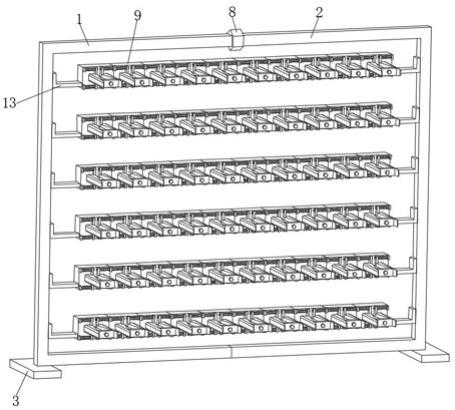

在图2和图3中示出根据一个实施例的可在工作位置与清洁位置之间调节移动的气流纺纱装置2。在安置于未示出的上摇架上的上辊15、26、28、30与安置在牵伸装置1的牵伸装置框架上的下辊16、27、29、31之间区域内延伸的纤维条子39在其借助牵伸装置1牵伸之后被送入气流纺纱装置2。

[0047]

气流纺纱装置2具有喷嘴单元6以及纱线形成单元5,纱线形成单元彼此相对在如图2、图3和图4所示的工作位置与如图5和图6所示的清洁位置之间可调节移动。纱线形成单元3除了喷嘴40、41外还具有涡旋腔4以产生作用于牵伸后的纤维条子39的旋转流,在工作位置中,被设计成纺纱锥体5的纱线形成部件布置在涡旋腔内。在气流纺纱装置2内,牵伸后的纤维条子39按照图1所示的工作原理变为纱线,纱线可以通过输出口13被抽出。

[0048]

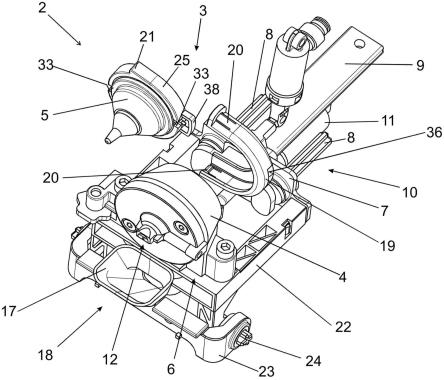

为了相对于喷嘴单元6调节移动具有纺纱锥体4的纱线形成单元3,气流纺纱装置2根据此实施例具有安置在气流纺纱装置2的主支座22上的导向件7。导向件7具有用于可移动地安装与纱线形成单元3相连的导轨8和导向件9的多个容纳口。带有驱动缸11的气动驱动单元10用于在工作位置与清洁位置之间移位纱线形成单元3。对驱动缸11供应压力造成纱线形成单元3在导轨8和导杆9的纵轴线方向上相对于主支座22和位置固定地安置在主支座22上的喷嘴单元6一直移位到如图5和图6所示的清洁位置。

[0049]

在清洁位置中,气流纺纱装置2通过主支座22被铰接安置在设于牵伸装置1上的支架23上而被可枢转地连接至牵伸装置1,其中所述铰接连接通过适当的支承销24来形成。在

清洁位置中,打开的气流纺纱装置2可以如此相对于牵伸装置1被枢转,使得抽吸装置18的安置在喷嘴单元6的入口区12内的吸嘴17与输出下辊16对置,从而通过吸嘴17不仅能从喷嘴单元6的入口区12、也能从输出下辊16的周围区域吸出污垢。

[0050]

为了简单更换被设计成纺纱锥体5的纱线形成部件,气流纺纱装置2具有部件支座19,其设计成可分离地容纳一个容置纺纱锥体5的部件框架25。因此,部件框架25具有用于容纳纺纱锥体5的开口,该开口配设有多个边缘侧容纳口33,它们允许卡口式接纳安置在纺纱锥体5上的销34,因此通过所述销可以将纺纱锥体5以位置固定的方式安置在部件框架25上。自纺纱锥体5的背侧突出的凸起35在安装位置中延伸穿过部件框架25上的开口36并允许纺纱锥体5在其周向上对准方向。

[0051]

部件框架25又位置固定地可安置在部件支座19上。为此,部件框架25具有在周向上将其相对于部件支座1对准的腹板件38以及用于锁定的锁止凸起21。在部件框架25安装在部件支座19的位置中,腹板件38延伸穿过部件支座19的开口36。另外,部件框架25在安装位置中通过与部件框架25上的锁止标记21接合的弹性锁止体20锁定在其位置上。为了取出部件框架25连同纺纱锥体5,锁止体20克服其弹性预紧地被移位,使得部件框架25可从部件支座19被侧向取出。纺纱锥体5又可以通过与部件框架25的卡口式连接通过部分旋转而移位到如下位置,它能在该位置中从部件框架25中被取出。

[0052]

附图标记列表

[0053]

[0054]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。