1.本发明涉及飞机测试技术领域,具体是涉及一种飞机强度测试用地面模拟试验的弹托系统制作方法。

背景技术:

2.结构易损性评定和毁伤效应分析是先进战机设计与测试中的关键技术环节,为研究典型结构在典型毁伤元作用下毁伤机理、毁伤效应,必须进行地面的模拟试验。离散源高速撞击气炮系统,可为我国军用飞机用飞机结构设计及材料选型提供依据,为提高飞机在复杂战场环境下的结构生存力研究提供先进的试验验证手段。而高速气炮弹托的设计及生产技术是试验过程中的关键技术。

3.目前所用弹托存在诸多弊端:子弹与弹托之间的摩擦力难以控制,间隙较大时,子弹出膛后飞行姿态不稳定;间隙过小时,安装过程中子弹内外存在压力差,难以将子弹安装到弹托底部,存在炸膛的风险;弹托腔体内部负压会对子弹与弹托的分离产生影响等。

4.因此需要一种使子弹在炮膛内滑行不易破碎的弹托,脱壳时弹托易于脱离子弹,并保证飞行姿态良好,脱落的弹托不会对试验件造成伤害,实现仅只有弹体撞击试验件,使飞机强度测试试验效果最佳。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种飞机强度测试用地面模拟试验的弹托系统制作方法。

6.本发明的技术方案是:一种飞机强度设计用地面模拟试验系统的弹托制作方法,包括以下步骤:s1、设计弹托模具:根据气炮内径及鸟弹重量设计弹托结构,根据弹托结构画出弹托模具设计图,再结合弹托模具设计图采用三维软件对弹托模具各零件进行三维建模,得到各零件的三维图和弹托模具总装图;s2、制造弹托模具:将步骤s1中得到各零件的三维图进行cam刀路程序设计并导入cnc制造工艺中对各零件进行制造,再根据弹托模具总装图进行组装,得到弹托模具;s3、弹托材料准备:将多亚甲基苯异氰酸酯mdi和组合聚醚msds按照体积比1:1混合搅拌,搅拌完成后得到混合料;s4、弹托系统制作:对弹托模具内壁上均匀涂抹脱模剂,将弹托模具放入保温装置中,保温温度为18-30℃,将步骤s3中得到的混合料导入下模具中,再将下模具盖在上模具中并对上模具、下模具进行固定,将上模具、下模具在保温装置中持续保温45-50min后,分离上模具、下模具,取

出弹托初品,对弹托初品的结构进行检查,确认弹托结构无误后,对溢出的多余材料进行打磨,打磨完成后在保温装置内放置24-30h后得到弹托系统。

7.进一步地,所述弹托模具包括上模具、下模具、饼状空腔、排气空腔、小环形空腔、大环形空腔,所述上模具放置在下模具上方,所述饼状空腔位于下模具的内底部,所述小环形空腔位于饼状空腔上方,所述大环形空腔位于小环形空腔外侧,且小环形空腔外侧通过四个所述排气空腔与大环形空腔相通,所述下模具为圆柱型筒状结构,底部固定连接有底板,所述上模具包括圆柱块、扇形块、圆台块、环形板,所述扇形块的顶部与所述圆台块侧面固定连接,所述圆柱块的顶部固定连接在圆台块的底部,所述环形板固定连接在圆台块的顶部外侧,且与下模具的顶部抵接,通过挤压混合料使弹托成型。

8.进一步地,所述环形板外侧设有两个贯穿孔,下模具外壁设有两个壁耳,所述壁耳上设有两个螺纹孔,所述贯穿孔与螺纹孔之间连接有螺杆,便于精准挤压,降低加工误差。

9.进一步地,所述环形板上设有透气孔,所述圆台块上方设有凹槽,所述凹槽内设有提手,通过提手便于放置上模具。

10.进一步地,所述弹托系统包括圆饼、排气槽、内圆筒、外圆筒,所述内圆筒固定连接在所述圆饼内侧上方,所述外圆筒固定连接在所述圆饼外侧上方,且外圆筒内壁通过四个所述排气槽与内圆筒的外壁固定连接,子弹更容易装进弹托,并且松紧度适中。

11.进一步地,所述脱模剂由以下重量份的成分组成:15-19份山梨醇酐单油酸酯span-80、20-25份正丁醇、20-30份聚苯乙烯ps、15-20份乙酸乙酯、3-8份添加剂、55-60份去离子水,这种脱模剂的脱模效果好。

12.进一步地,所述添加剂由以下重量份的成分组成:1-2份氧化剂、1-3份还原剂、1-3份链转移剂,这种添加剂能提高脱模剂的脱模效果。

13.进一步地,所述弹托模具材料由以下重量份的成分组成:30-35份α-氧化铝粉体、7-9份硼酸铝晶须、5-8份聚氨酯/石棉纳米复合材料粉体,材料轻便,加工出的弹托性能好。

14.进一步地,所述步骤s3中的搅拌温度为40-50℃,搅拌速度为80-120r/min,搅拌时长为3-5min,能有效使多亚甲基苯异氰酸酯mdi和组合聚醚msds充分混合。

15.进一步地,所述步骤s4中,打磨完成后在保温装置内的放置温度为15-30℃,能够增加弹托强度。

16.本发明的有益效果是:本发明的弹托制作方法生产的弹托成本低廉,表面光滑,不伤炮管,同时安装方便,与现有弹托比较,子弹更容易装进弹托,并且松紧度适中。另外,子弹与弹托更容易分离,且分离后弹托碎片不会对子弹的飞行造成干扰,具有广阔的应用前景。

17.本发明的弹托结构具有重量轻、强度高,在炮膛内不易破碎;出膛后容易实现弹托与鸟弹分离;弹托碎片非常轻,即使撞上试验件也不会对试件造成伤害;制作工艺简单、成本低的优点。

附图说明

18.图1是本发明弹托模具的剖面图。

19.图2是图1中a处的放大图。

20.图3是本发明弹托的结构示意图。

21.图4是本发明的制作方法流程图。

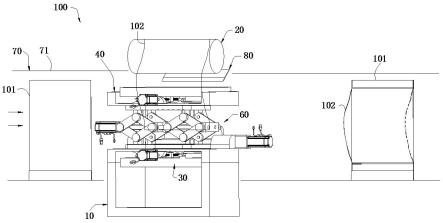

22.其中,1-上模具、2-下模具、3-饼状空腔、4-排气空腔、5-小环形空腔、6-大环形空腔、21-底板、11-圆柱块、12-扇形块、13-圆台块、14-环形板、141-贯穿孔、211-壁耳、212-螺纹孔、213-螺杆、142-透气孔、131-凹槽、132-提手、7-圆饼、8-排气槽、91-内圆筒、92-外圆筒。

具体实施方式

23.实施例1如图4所示,一种飞机强度测试用地面模拟试验的弹托系统制作方法,包括以下步骤:s1、设计弹托模具:根据气炮内径及鸟弹重量设计弹托结构,根据弹托结构画出弹托模具设计图,再结合弹托模具设计图采用三维软件对弹托模具各零件进行三维建模,得到各零件的三维图和弹托模具总装图;s2、制造弹托模具:将步骤s1中得到各零件的三维图进行cam刀路程序设计并导入cnc制造工艺中对各零件进行制造,再根据弹托模具总装图进行组装,得到弹托模具;s3、弹托材料准备:将多亚甲基苯异氰酸酯mdi和组合聚醚msds按照体积比1:1混合搅拌,搅拌温度为40℃,搅拌速度为80r/min,搅拌时长为3min,搅拌完成后得到混合料;s4、弹托系统制作:对弹托模具内壁上均匀涂抹脱模剂,将弹托模具放入保温装置中,保温温度为18℃,将步骤s3中得到的混合料导入下模具2中,再将下模具2盖在上模具1中并对上模具1、下模具2进行固定,将上模具1、下模具2在保温装置中持续保温45min后,分离上模具1、下模具2,取出弹托初品,对弹托初品的结构进行检查,确认弹托结构无误后,对溢出的多余材料进行打磨,打磨完成后在保温装置内以15℃的温度放置24h后得到弹托系统;其中,脱模剂由以下重量份的成分组成:1.5份山梨醇酐单油酸酯span-80、2.0份正丁醇、2.0份聚苯乙烯ps、1.5份乙酸乙酯、0.3份添加剂、5.5份去离子水;添加剂由以下重量份的成分组成:0.1份氧化剂、0.1份还原剂、0.1份链转移剂;弹托模具材料由以下重量份的成分组成:30份α-氧化铝粉体、7份硼酸铝晶须、5份聚氨酯/石棉纳米复合材料粉体。

24.实施例2与实施例1不同之处在于:步骤s3中,搅拌温度为50℃,搅拌速度为120r/min,搅拌时长为5min;步骤s4中,将弹托模具放入保温装置中,保温温度为30℃,将上模具1、下模具2在保温装置中持续保温48min后,分离上模具1、下模具2,打磨完成后在保温装置内的放置温度为30℃放置30h;脱模剂由以下重量份的成分组成:1.9份山梨醇酐单油酸酯span-80、2.5份正丁醇、3.0份聚苯乙烯ps、2.0份乙酸乙酯、0.8份添加剂、6.0份去离子水;

添加剂由以下重量份的成分组成:0.2份氧化剂、0.3份还原剂、0.3份链转移剂;弹托模具材料由以下重量份的成分组成:30-35份α-氧化铝粉体、7-9份硼酸铝晶须、5-8份聚氨酯/石棉纳米复合材料粉体。

25.实施例3与实施例1不同之处在于:步骤s3中,搅拌温度为45℃,搅拌速度为100r/min,搅拌时长为5min;步骤s4中,将弹托模具放入保温装置中,保温温度为24℃,将上模具1、下模具2在保温装置中持续保温50min后,分离上模具1、下模具2,打磨完成后在保温装置内的放置温度为20℃放置26h;脱模剂由以下重量份的成分组成:1.7份山梨醇酐单油酸酯span-80、2.3份正丁醇、2.5份聚苯乙烯ps、1.8份乙酸乙酯、0.5份添加剂、5.8份去离子水;添加剂由以下重量份的成分组成:0.15份氧化剂、0.15份还原剂、0.2份链转移剂;弹托模具材料由以下重量份的成分组成:32份α-氧化铝粉体、8份硼酸铝晶须、7份聚氨酯/石棉纳米复合材料粉体。

26.实施例4本实例记载的是实施例1~3的方法所用的弹托模具的结构:如图1所示,弹托模具包括上模具1、下模具2、饼状空腔3、排气空腔4、小环形空腔5、大环形空腔6,上模具1放置在下模具2上方,饼状空腔3位于下模具2的内底部,小环形空腔5位于饼状空腔3上方,大环形空腔6位于小环形空腔5外侧,且小环形空腔5外侧通过四个排气空腔4与大环形空腔6相通,下模具2为圆柱型筒状结构,底部固定连接有底板21,上模具1包括圆柱块11、扇形块12、圆台块13、环形板14,扇形块12的顶部与圆台块13侧面固定连接,圆柱块11的顶部固定连接在圆台块13的底部,环形板14固定连接在圆台块13的顶部外侧,且与下模具2的顶部抵接,通过挤压混合料使弹托成型;如图2所示,环形板14外侧设有两个贯穿孔141,下模具2外壁设有两个壁耳211,壁耳211上设有两个螺纹孔212,贯穿孔141与螺纹孔212之间连接有螺杆213,便于精准挤压,降低加工误差;环形板14上设有透气孔142,圆台块13上方设有凹槽131,凹槽131内设有提手132,通过提手132便于放置上模具1。

27.实施例5本实例记载的是实施例1~3的方法所制作的弹托系统的结构:如图3所示,弹托系统包括圆饼7、排气槽8、内圆筒91、外圆筒92,内圆筒91固定连接在圆饼7内侧上方,外圆筒92固定连接在圆饼7外侧上方,且外圆筒92内壁通过四个排气槽8与内圆筒91的外壁固定连接,子弹更容易装进弹托,并且松紧度适中。

28.对比实施例1~3的制作方法,实施例3加工出的弹托结构稳定且强度更高,因此实施例3为最佳实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。