1.本发明涉及一种陶瓷制造技术领域,尤其涉及一种高光陶瓷及其制备方法。

背景技术:

2.超洁亮技术是采用一种专用的高精度抛光机将纳米抛光液滴到陶瓷砖的表面,通过磨头的反复施压、打磨、抛光,将纳米抛光液更好的渗透到抛光砖的毛孔内部,堵塞了抛光砖的毛孔及微裂纹,形成一种特殊的、连续的纳米膜,从而使抛光砖具有亮丽的表面;并且该表面能有效阻止污染物的入侵,具有较好的防污性能。超洁亮技术是目前抛光砖防护处理的最有效方法,需要使用到高精度超洁亮抛光机和纳米抛光液。

3.目前,现有的纳米抛光液采用10-18nm硅溶胶做主要研磨材料,但各陶瓷厂为了节能降耗,纷纷提高单位生产时间里的生产效率,即减少瓷砖单位的抛磨时间,现有的纳米抛光液浓度不足以满足光度、通透性、防污的表面处理效果。且现有的纳米抛光液的高光效果不够理想。为此,本技术发明人尝试往现有的小颗粒度纳米抛光液中添加相应比例的大颗粒度硅溶胶,以起到增加研磨速率、快速填充表面及内部微细毛孔的目的。但大颗粒度的硅溶胶制备成本要远远高于小颗粒度硅溶胶。而增加小颗粒度硅溶胶浓度会发生团聚现象,同样影响高光效果。这就对纳米抛光液提出了新的要求,既要达到节能环保效果,又要达到高光、通透、防污效果。

技术实现要素:

4.现有的表面处理工艺需减少瓷砖单位的抛磨时间以达到节能降耗的效果,然而现有的纳米抛光液浓度不足以满足光度、通透性、防污的表面处理效果,这就对纳米抛光液提出了新的要求。本发明通过改进现有纳米抛光液的配方以及制备工艺,其所制得的高浓度低团聚高光液代替了原有的纳米抛光液,并将其应用在陶瓷砖的加工工艺中,能减少陶瓷表面加工工艺中抛磨所需时间,达到节能环保的效果,且所得高光陶瓷其高光效果更优,成本更低。

5.本发明的目的之一采用如下技术方案实现:一种高光陶瓷的制备方法,包括如下步骤:(1)预抛光磨削:利用抛光设备对陶瓷砖表面进行施压、打磨处理,使陶瓷砖表面平整,无碎屑;(2)高浓度低团聚高光液高光处理;将高浓度低团聚高光液滴入并涂覆在经步骤(1)处理后的陶瓷砖表面,继续抛磨;所述高浓度低团聚高光液的添加量为45-55g/m2,打磨涂覆时间为2.75 s/m2,抛光设备的磨盘公转速度为80-90r/min,安装在磨盘上的磨料自转速度为700-800r/min,使其渗透入陶瓷砖表面粗大毛孔内,完成高光加工处理;所述高浓度低团聚高光液由如下方法制备而得:(2.1)a组分的制备步骤:

对硅溶胶、树脂乳液、研磨助剂进行备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的高浓度纳米液;(2.2)b组分的制备步骤:对硅溶胶、研磨助剂进行备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的低浓度纳米液;(2.3)混合的步骤:将a 组分和b组分相互混合,然后加入稳定剂c组分;继续搅拌均匀,得到高浓度低团聚高光液。

6.进一步地,所述高浓度低团聚高光液包括a 组分、b组分和c组分,所述a 组分和b组分的质量比为(0.5-2):1,所述c组分用量占a 组分和b组分总重量的0.3-0.5%;其中,所述a 组分包括质量百分数为25-40%的粒径为10-18nm的硅溶胶、质量百分数为0.1-1%的树脂乳液和质量百分数为0.05-0.3%的研磨助剂;所述b组分包括质量百分数为10-18%的粒径为10-18nm的硅溶胶和质量百分数为0.05-0.3%的研磨助剂;所述c组分选自硼砂、硼酸、草酸中的一种或两种以上的混合物。

7.进一步地,在步骤(2.3)中,所述搅拌速度为800-1200r/min,搅拌时间为30-45min。

8.进一步地,所述a 组分包括质量百分数为28-35%的粒径为10-15nm的硅溶胶、质量百分数为0.3-0.8%的树脂乳液和质量百分数为0.1-0.25%的研磨助剂;所述b组分包括质量百分数为14-16%的粒径为10-15nm的硅溶胶和质量百分数为0.1-0.25%的研磨助剂。

9.进一步地,所述a 组分、b组分的质量比为1:1,所述c组分用量占a 组分和b组分总重量的0.4%。

10.进一步地,a组分和b组分中的所述研磨助剂选自硼砂、硼酸、草酸中的一种或两种以上的混合物。

11.进一步地,所述b组分还包括质量百分数为0.8-1.5%的树脂乳液。

12.进一步地,所述树脂乳液选自聚丙烯酸树脂乳液、聚氨酯树脂乳液、松香树脂乳液、环氧树脂乳液中的一种或两种以上的混合物。

13.进一步地,a组分和b组分中的所述硅溶胶购自北京德科岛金科技有限公司提供的纳米硅溶胶。

14.本发明的目的之二采用如下技术方案实现:一种高光陶瓷,由如上所述高光陶瓷的制备方法制备而得。

15.相比现有技术,本发明的有益效果在于:本发明的高浓度低团聚高光液应用在陶瓷砖的表面处理加工工艺中,能够减少抛磨所需时间,达到节能环保的效果,且表面处理效果更优,成本更低。采用本发明的制备方法制得的高浓度低团聚高光液对陶瓷砖表面处理后的陶瓷砖在光泽度、防污防水能力均能取得优异的成效,降低成本投入,节能环保。

16.高浓度低团聚高光液具体机理分析如下:本发明利用的硅溶胶表面布满的羟基-oh活性基团与树脂乳液、研磨助剂表面活性基团-oh或-cooh发生接枝反应,形成多个-o-si-o-结构大分子化合物,从而增大了纳米液的粒径,本发明的a组分和b组分分别通过静置3天以上,充分接枝结合后,各自形成单个体系稳定组合物,从而得到内含不同粒径范围的

纳米液。本发明通过调节助剂含量及接枝反应时间,得到高浓度低团聚高光液,能够达到节能环保的效果,即抛磨所需时间减少了,且表面处理效果更优,投入成本更低。另外在步骤(1)-(2)中的研磨助剂的浓度不能过高,助剂加多会导致纳米液团聚变质,所以需要增设步骤(3),待a组分和b组分分别充分接枝后,再加入适量的硼砂 、 硼酸、草酸等助剂以提高混合体系稳定性。

具体实施方式

17.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

18.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

19.本发明还提供一种高浓度低团聚高光液包括a 组分、b组分和c组分,所述a 组分和b组分的质量比为(0.5-2):1,所述c组分用量占a 组分和b组分总重量的0.3-0.5%;其中,所述a 组分包括质量百分数为25-40%的粒径为10-18nm的硅溶胶、质量百分数为0.1-1%的树脂乳液和质量百分数为0.05-0.3%的研磨助剂;所述b组分包括质量百分数为10-18%的粒径为10-18nm的硅溶胶和质量百分数为0.05-0.3%的研磨助剂;所述c组分选自硼砂、硼酸、草酸中的一种或两种以上的混合物;高浓度低团聚高光液具体制备方法包括如下步骤:(1)a组分的制备步骤:按照a组分中配方量的硅溶胶、树脂乳液、研磨助剂备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的高浓度纳米液;(2)b组分的制备步骤:按照b组分中配方量的硅溶胶、研磨助剂、树脂乳液(如有)备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的低浓度纳米液;(3)混合的步骤:将a 组分和b组分按照配方量的质量比相互混合,然后加入c组分;继续搅拌均匀,得到高浓度低团聚高光液。

20.本高浓度低团聚高光液具体反应机理分析如下:本发明的a组分和b组分分别通过静置3天以上,充分接枝结合后,各自形成单个体系稳定的组合物,从而得到不同粒径范围的纳米液。a组分和b组分中的硅溶胶表面布满的活性基团-oh与树脂乳液、研磨助剂表面活性基团-oh或者-cooh发生接枝反应,形成多个-o-si-o-结构大分子化合物,从而增大了纳米硅溶胶的粒径。a组分和b组分各自充分发生接枝反应,分别形成稳定独立的内含不同粒径范围的纳米液,然后在c组分硼砂 、 硼酸、草酸等助剂条件下物理混合,得到体系稳定的、高浓度低团聚、满足生产需求的纳米抛光液。

21.以a组分为例(a组分含有硅溶胶 硼酸研磨助剂 聚丙烯酸树脂乳液):接枝反应如下:

硅溶胶表面活性基团-oh与硼酸研磨助剂表面活性基团-oh发生接枝反应,根据接枝程度,形成不同粒径大小的-o-si-o-结构大分子化合物。同理,聚丙烯酸树脂乳液表面活性基团-cooh与硅溶胶表面活性基团-oh发生接枝反应,同样形成不同粒径大小的-o-si-o-结构大分子化合物,通过调节助剂含量及接枝反应时间即静置时间,得到符合生产要求的高浓度低团聚高光液。

22.作为进一步优选方案,高浓度低团聚高光液中所述a 组分包括质量百分数为28-35%的粒径为10-15nm的硅溶胶、质量百分数为0.3-0.8%的树脂乳液和质量百分数为0.1-0.25%的研磨助剂;所述b组分包括质量百分数为14-16%的粒径为10-15nm的硅溶胶和质量百分数为0.1-0.25%的研磨助剂。

23.作为进一步优选方案,在步骤(3)中,a 组分、b组分按照质量比为1:1相互混合,c组分用量占a 组分和b组分总重量的0.4%。

24.作为进一步优选方案,a组分中的所述研磨助剂选自硼砂、硼酸、草酸中的一种或两种以上的混合物。

25.作为进一步优选方案,b组分中的所述研磨助剂选自硼砂、硼酸、草酸中的一种或两种以上的混合物。

26.作为进一步优选方案,所述b组分还包括质量百分数为0.8-1.5%的树脂乳液。

27.作为进一步优选方案,所述树脂乳液选自聚丙烯酸树脂乳液、聚氨酯树脂乳液、松香树脂乳液、环氧树脂乳液中的一种或两种以上的混合物。

28.作为进一步优选方案,a和b组分中的所述硅溶胶购自北京德科岛金科技有限公司提供的纳米硅溶胶。

29.作为进一步优选方案,在步骤(3)中,所述搅拌速度为800-1200r/min,搅拌时间为30-45min。

30.本发明还提供一种高光陶瓷的制备方法,包括如下步骤:(1)预抛光磨削:利用抛光设备对陶瓷砖表面进行施压、打磨处理,使陶瓷砖表面平整,无碎屑;(2)高浓度低团聚高光液高光处理;将上述制得的高浓度低团聚高光液滴入并涂覆在经步骤(1)处理后的陶瓷砖表面,继续抛磨;所述高浓度低团聚高光液的添加量为45-55g/m2,打磨涂覆时间为2.75 s/m2,

抛光设备的磨盘公转速度为80-90r/min,安装在磨盘上的磨料自转速度为700-800r/min,使其渗透入陶瓷砖表面粗大毛孔内,完成高光加工处理。

31.本发明还提供一种高光陶瓷,由上述高光陶瓷的制备方法制备而得。

32.以下是本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限定外均可以通过购买方式获得。

33.【准备实施例】按照下表1-2中的配方称取各组分备料,供各个实施例使用,然后按照下述的高浓度低团聚高光液制备方法制备得到不同的高浓度低团聚高光液。其中,表1-2中硅溶胶购自北京德科岛金科技有限公司提供的粒径范围在10-18nm的纳米硅溶胶。无特别说明,表格中所选的研磨助剂为硼砂;所选的树脂乳液为聚丙烯酸树脂乳液;所选c组分为草酸。

34.表1为各个实施例a组分的配方组成 表2为各个实施例b组分的配方组成【实施例1-3以及对比例2-9】取市面上某公司生产的同一批次的陶瓷砖,分别按照下述加工方法进行高光表面处理,其中不同之处在于高浓度低团聚高光液的制备方法、用量比例作相关对比设计,得到各个实例的陶瓷砖。

35.如无特别说明,各个实例的陶瓷加工方法,具体包括如下步骤:(1)预抛光磨削:利用抛光设备对陶瓷砖表面进行施压、打磨处理,使陶瓷砖表面平整,无碎屑;(2)高浓度低团聚高光液高光处理;将高浓度低团聚高光液滴入并涂覆在经步骤(1)处理后的陶瓷砖表面,继续抛磨;所述高浓度低团聚高光液的添加量为50g/m2,打磨涂覆时间为2.75 s/m2,抛光设备的磨盘公转速度为85r/min,安装在磨盘上的磨料自转速度为700-800r/min,使其渗透入陶瓷砖表面粗大毛孔内,完成高光加工处理。

36.其中,所述高浓度低团聚高光液的制备方法包括如下步骤:

(2.1)a组分的制备步骤:按照表1-2中,a组分中配方量的硅溶胶、树脂乳液、研磨助剂备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的高浓度纳米液;(2.2)b组分的制备步骤:按照b组分中配方量的硅溶胶、研磨助剂、树脂乳液(如有)备料,然后相互混合,室温静置3天以上,充分接枝结合后,得到内含颗粒度增长的低浓度纳米液;(2.3)混合的步骤:将a 组分和b组分按照配方量的质量比相互混合,然后加入配方量的c组分;继续搅拌均匀,得到高浓度低团聚高光液。

37.【实施例1】在本实施例中,高浓度低团聚高光液制备方法中的步骤(2.3)中,将a 组分和b组分按照质量比为0.5:1的比例相互混合,然后加入c组分,c组分用量占a 组分和b组分总重量的0.3%;继续搅拌均匀,搅拌速度为800-1200r/min,搅拌时间为30-45min,得到高浓度低团聚高光液。

38.【实施例2】在本实施例中,高浓度低团聚高光液制备方法中的步骤(3)中,将a 组分和b组分按照质量比为1:1的比例相互混合,然后加入c组分,c组分用量占a 组分和b组分总重量的0.4%;继续搅拌均匀,搅拌速度为800-1200r/min,搅拌时间为30-45min,得到高浓度低团聚高光液。

39.【实施例3】在本实施例中,高浓度低团聚高光液制备方法中的步骤(3)中,将a 组分和b组分按照质量比为2:1的比例相互混合,然后加入c组分,c组分用量占a 组分和b组分总重量的0.5%;继续搅拌均匀,搅拌速度为800-1200r/min,搅拌时间为30-45min,得到高浓度低团聚高光液。

40.【对比例1】取市面上与上述各个实施例相同的公司生产的同一批次的陶瓷砖,不作抛光处理,作空白对照实例。

41.【对比例2】在本实例中,高浓度低团聚高光液制备方法中的步骤(2.1)-(2.2)中,a组分和b组分的静置时间为0天,即a组分、b组分和c组分配料后直接混合搅拌,得到抛光纳米液,其余所用试剂配方与实施例2基本相同。

42.【对比例3】在本实例中,高浓度低团聚高光液制备方法中的步骤(2.1)-(2.2)中,a组分和b组分的静置时间为1天,即a组分、b组分分别静置1天,然后与c组分混合搅拌,得到抛光纳米液,其余所用试剂配方与实施例2基本相同。

43.【对比例4】在本实例中,高浓度低团聚高光液制备方法中的步骤(2.1)-(2.2)中,a组分和b组分的静置时间为2天,即a组分、b组分分别静置2天,然后与c组分混合搅拌,得到抛光纳米液,其余所用试剂配方与实施例2基本相同。

44.【对比例5】在本实例中,高浓度低团聚高光液制备方法中的步骤(2.1)-(2.2)中,a组分和b组分的静置时间为6天,即a组分、b组分分别静置6天,然后与c组分混合搅拌,得到抛光纳米液,其余所用试剂配方与实施例2基本相同。

45.【对比例6】在本实例中,高浓度低团聚高光液制备方法中的缺少步骤(2.1)之外,即得到缺少a组分的纳米抛光液,其余步骤、条件与所用试剂配方与实施例2基本相同。

46.【对比例7】在本实例中,高浓度低团聚高光液制备方法中的缺少步骤(2.2)之外,即得到缺少b组分的纳米抛光液,其余步骤、条件与所用试剂配方与实施例2基本相同。

47.【对比例8】(现有纳米抛光液配方以及现有瓷砖加工工艺)现有纳米抛光液配方为:10-18nm的质量百分数为15%的硅溶胶 质量百分数为0.5%的树脂乳液 质量百分数为0.3%的硼砂;本实例的瓷砖加工工艺:利用抛光设备对陶瓷砖进行表面预抛光磨削,使陶瓷砖表面平整,无碎屑,然后分别将纳米抛光液滴入并涂覆在陶瓷砖表面,继续抛磨;纳米抛光液添加量为50 g/m2,打磨涂覆时间为3.9s/m2(现有技术中,陶瓷砖进行表面加工处理的抛磨时间大约为3.9s/m2),抛光设备的磨盘公转速度为85r/min,安装在磨盘上的磨料自转速度为700-800r/min,使其渗透入陶瓷砖表面粗大毛孔内,完成瓷砖表面处理加工。

48.【对比例9】(改良纳米抛光液配方)改良纳米抛光液配方为:10-18nm的质量浓度为7.5%的硅溶胶 100-120nm的质量浓度为7.5%的硅溶胶 0.5% 树脂乳液 质量浓度为0.3%的硼砂;本实例的瓷砖加工工艺:利用抛光设备对陶瓷砖进行表面预抛光磨削,使陶瓷砖表面平整,无碎屑,然后分别将纳米抛光液滴入并涂覆在陶瓷砖表面,继续抛磨;纳米抛光液添加量为50g/m2,打磨涂覆时间为2.75s/m2,抛光设备的磨盘公转速度为85r/min,安装在磨盘上的磨料自转速度为700-800r/min,使其渗透入陶瓷砖表面粗大毛孔内,完成抛光。

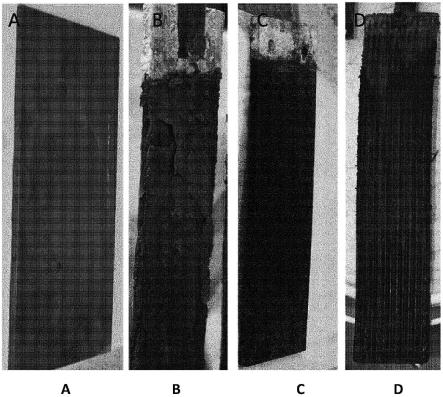

49.效果评价及性能检测对实施例1-3及对比例2-9的加工方法制得的陶瓷砖进行性能检测,检测不同实施例的表面处理效果。其中检测项目包括光泽度、防污防水能力,其中光泽度依据gb/t13891-2008标准检测,检测项目及结果参见下表结果如表3所示。

50.表3 为实施例1-3以及对比例1-9陶瓷砖的性能检测结果

备注:陶瓷砖表面的光泽度是指陶瓷砖经过各个实施例制得的高光液进行表面高光处理后,对无陶瓷砖表面细微毛孔进行填充与修复,然后检测陶瓷砖表面的光泽度。另外,本发明防污防水能力从高到低依次为:非常好>很好>好>一般好>一般。

51.从上表可得,与对比例1相比,实施例1-3的陶瓷砖的光泽度高、有通透感,光泽度达到90以上,防污防水能力均能取得优异的成效,尤其是实施例2,其陶瓷砖的光泽度高、防污防水能力最好,为最优实施方式。

52.将实施例2与对比例2比较,对比例2 的a组分和b组分的静置时间为0天,即a组分、b组分和c组分配料后直接混合搅拌,说明了没有经过静置的a组分和b组分各自内部未能形成稳定的组合体系,即未充分接枝的纳米抛光液,得到的瓷砖其光泽度下降,且表面呈雾状透感差,防污防水能力下降,说明了其对高光效果以及防污能力产生有很大影响。

53.将实施例2与对比例3-4比较,对比例3-4的a组分和b组分的静置时间均少于3天,得到的瓷砖其光泽度下降,且表面呈雾状透感差,防污防水能力下降,说明了 a组分和b组分的静置时间应该大于3天以上,a组分和b组分才能各自形成稳定的接枝体系。

54.将实施例2与对比例5比较,对比例5的a组分和b组分的静置时间为6天,得到的瓷砖其光泽度、通透度基本不变,说明了静置时间为3-6天即可,静置时间过长必要性不大。

55.将实施例2与对比例6比较,对比例6缺少了步骤(1),即得到缺少a组分的纳米抛光液,其表面处理效果稍有下降,说明了缺少内含颗粒度增长的高浓度纳米液,使得纳米抛光液的有效成分下降,影响表面处理效果。

56.将实施例2与对比例7比较,对比例7缺少了步骤(2),即得到缺少b组分的纳米抛光液,其表面处理效果稍有下降,说明了缺少内含颗粒度增长的低浓度纳米液,使得纳米抛光液的有效成分下降,同样影响表面处理效果,说明a组分和b组分配合有一定的相辅相成、协同增效的作用。

57.将实施例2与对比例8比较,对比例8为现有纳米抛光液配方通过现有抛光工艺进行抛光处理,所得陶瓷砖的表面处理效果基本能满足现有产品需要,相比之下,本发明制得的纳米处理液的表面处理效果更优,且抛光所需时间减少了,能够达到节能环保的效果。

58.将实施例2与对比例9比较,对比例9为改良的纳米抛光液配方通过现有抛光工艺进行抛光处理,其表面处理效果也是较好的,但是其配料成本相对于实施例2而言有所提高。经折算比较,本发明陶瓷砖加工成本(配料成本以及耗能)可降低30%/每片陶瓷砖。

59.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。