1.本发明涉及涂料技术领域,尤其涉及一种有机硅/漆酚复合改性无溶剂环氧树脂清漆及其制备方法。

背景技术:

2.金属腐蚀每年都会带给我国巨大的国民经济损失,且对资源的重复持续化利用带来了严峻的挑战,对金属表面施加涂层保护是减少金属腐蚀最佳有效且便捷的方法。传统的溶剂型涂料对环境的污染较大,随着国家提出“碳达峰、碳中和”的战略目标以来,国家对环保型涂料的研发更加的迫切,环保型涂料一般包含水性涂料、无溶剂型涂料、粉末涂料等,其中无溶剂型涂料在面对重防腐领域时效果最优。

3.环氧树脂具有优异的理化性能,但也存在韧性差、疏水性不够优良、耐热性差、耐电化学腐蚀性能弱等缺陷,限制了其在有机防腐领域的应用。

技术实现要素:

4.针对上述问题,现提供一种有机硅/漆酚复合改性无溶剂环氧树脂清漆及其制备方法。本发明提供的清漆固化后具有漆膜机械强度高、耐热性能优良以及疏水性能优良、电化学防腐蚀性能优异的特点,扩大了生漆在一些极端湿热领域的应用范畴。

5.具体技术方案如下:

6.本发明的第一个方面使提供一种有机硅/漆酚复合改性无溶剂环氧树脂清漆的制备方法,具有这样的特征,包括如下步骤:

7.1)将漆酚二甲苯溶液置于旋转蒸发器中,升温至70℃后旋转蒸发30min,以去除溶液内的水分,制得精制漆酚二甲苯溶液;

8.2)将环氧树脂e-51置于三颈烧瓶中,向三颈烧瓶中持续通入氮气,升温至100-120℃,将步骤1)制得的精制漆酚二甲苯溶液于10min内逐滴加入三颈烧瓶中,再升温至130-150℃后加入催化剂,保温搅拌反应2-3h,制得漆酚改性环氧树脂;

9.3)将步骤2)制得的漆酚改性环氧树脂与氨基硅油混合均匀后置于三颈烧瓶中,升温至50-60℃并保温搅拌2-3h,制得有机硅/漆酚复合改性环氧树脂;

10.4)将步骤3)得到的有机硅/漆酚复合改性环氧树脂、活性稀释剂混合均匀,制得有机硅/漆酚复合改性无溶剂环氧树脂清漆。

11.上述的制备方法,还具有这样的特征,步骤1)中漆酚二甲苯溶液的质量浓度为38-40%。

12.上述的制备方法,还具有这样的特征,步骤2)中以环氧树脂质量计漆酚的添加量为5-15wt%。

13.上述的制备方法,还具有这样的特征,步骤2)中以反应体系质量计催化剂的添加量为2-3wt%。

14.上述的制备方法,还具有这样的特征,步骤2)中催化剂为叔胺类催化剂或苄氨类催化剂。

15.上述的制备方法,还具有这样的特征,步骤3)中漆酚改性环氧树脂及氨基硅油的质量比为10:(0.5-1.5)。

16.上述的制备方法,还具有这样的特征,步骤4)中有机硅/漆酚复合改性环氧树脂及活性稀释剂的质量比10:(1-2)。

17.上述的制备方法,还具有这样的特征,步骤4)中活性稀释剂为缩水甘油醚类活性稀释剂。

18.本发明的第二个方面是提供一种根据上述制备方法制备获得的有机硅/漆酚复合改性无溶剂环氧树脂清漆。

19.本发明中先利用环氧树脂中的环氧基与漆酚分子中的酚羟基进行聚合,从而形成具有一定聚合度的高分子长链,上述高分子长链下漆酚分子上的不饱和烷基侧链在空气中能够进行自氧化聚合反应,从而进一步使得高分子长链之间相连形成高分子网状结构,后续再借助于氨基硅油上的氨基基团与部分未参与反应的环氧基团进一步反应,以进一步增大清漆涂层的交联密度,从而提升涂层的耐水性、耐热性能、耐电化学腐蚀性。

20.本发明制得的有机硅/漆酚复合改性无溶剂环氧树脂清漆固化后涂层具有优异的机械性能、疏水性能、耐热性能以及电化学防腐性能,可满足极端湿热条件下防腐领域的使用需求。

附图说明

21.图1为本发明实施例及对比例1涂膜涂层的电化学阻抗图;

22.图2为本发明实施例及对比例1涂膜涂层的电化学阻抗拟合电路图;

23.图3为本发明实施例及对比例1涂膜涂层的接触角测试图;

24.图4为本发明实施例3及对比例1涂膜涂层的热分析图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

27.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

28.实施例1

29.一种有机硅/漆酚复合改性无溶剂环氧树脂清漆,其制备包括如下步骤:

30.1)将漆酚二甲苯溶液置于旋转蒸发器中,升温至70℃后旋转蒸发30min,以去除溶液内的水分,得到质量浓度为38-40%的精制漆酚二甲苯溶液;

31.2)称取50g环氧树脂e-51,将其置于三颈烧瓶中,向烧瓶中持续通入氮气,升温至100℃,将15g步骤1)制得的精制漆酚二甲苯溶液于10min内逐滴加入至烧瓶中,再升温至

140℃,加入2ml n,n二甲基苄胺,保温搅拌反应2.5h,制得漆酚改性环氧树脂;

32.3)将步骤2)得到的漆酚改性环氧树脂与氨基硅油以11∶111的质量比混合均匀后置于三颈烧瓶中,升温至50℃并保温搅拌2h,制得有机硅/漆酚复合改性环氧树脂;

33.4)将步骤3)得到的有机硅/漆酚复合改性环氧树脂与活性稀释剂以质量比10∶1.5混合均匀,制得有机硅/漆酚复合改性无溶剂环氧树脂清漆。

34.实施例2

35.一种有机硅/漆酚复合改性无溶剂环氧树脂清漆,其制备包括如下步骤:

36.1)将漆酚二甲苯溶液置于旋转蒸发器中,升温至70℃后旋转蒸发30min,以去除溶液内的水分,得到质量浓度为38-40%的精制漆酚二甲苯溶液;

37.2)称取50g环氧树脂e-51,将其置于三颈烧瓶中,向烧瓶中持续通入氮气,升温至100℃,将15g步骤1)制得的精制漆酚二甲苯溶液于10min内逐滴加入至烧瓶中,再升温至140℃,加入2ml n,n二甲基苄胺,保温搅拌反应2.5h,制得漆酚改性环氧树脂;

38.3)将步骤2)得到的漆酚改性环氧树脂与氨基硅油以11∶111的质量比混合均匀后置于三颈烧瓶中,升温至50℃并保温搅拌2h,制得有机硅/漆酚复合改性环氧树脂;

39.4)将步骤3)得到的有机硅/漆酚复合改性环氧树脂与活性稀释剂以质量比10∶1.5混合均匀,制得有机硅/漆酚复合改性无溶剂环氧树脂清漆。

40.实施例3

41.一种有机硅/漆酚复合改性无溶剂环氧树脂清漆,其制备包括如下步骤:

42.1)将漆酚二甲苯溶液置于旋转蒸发器中,升温至70℃后旋转蒸发30min,以去除溶液内的水分,得到质量浓度为38-40%的精制漆酚二甲苯溶液;

43.2)称取50g环氧树脂e-51,将其置于三颈烧瓶中,向烧瓶中持续通入氮气,升温至100℃,将15g步骤1)制得的精制漆酚二甲苯溶液于10min内逐滴加入至烧瓶中,再升温至140℃,加入2ml n,n二甲基苄胺,保温搅拌反应2.5h,制得漆酚改性环氧树脂;

44.3)将步骤2)得到的漆酚改性环氧树脂与氨基硅油以11∶111的质量比混合均匀后置于三颈烧瓶中,升温至50℃并保温搅拌2h,制得有机硅/漆酚复合改性环氧树脂;

45.4)将步骤3)得到的有机硅/漆酚复合改性环氧树脂与活性稀释剂以质量比10∶1.5混合均匀,制得有机硅/漆酚复合改性无溶剂环氧树脂清漆。

46.对比例1

47.本对比例中直接以环氧树脂e-51作为成膜物质固化成膜。

48.如图1、图2所示,实施例中涂层阻抗相较于对比例1中涂层均有不同数量级的提升,这说明漆酚与硅的引入显著提升了涂层的电化学防腐性能。

49.如图所示3,本发明中各实施例涂层的接触角均相较对比例1有所提升,这是由于漆酚与氨基硅油增大了环氧树脂分子链长度,并且漆酚侧链上的双键发生自氧化聚合反应,这些条件的协同作用使得涂层的交联密度得到提升,改善了涂层的疏水性;同时,氨基硅油引入的硅具有低表面能特性,进一步使得涂层的疏水性能得到较大提升。

50.如图4所示,实施例3中涂层的热分解温度区间(400-500℃区间,在室温-400

°

的温度区间内的质量损失主要由掺杂在涂层中的小分子物质挥发所致)明显高于对比例1中环氧树脂涂膜的热分解温度区间,这说明对比例3中涂膜的耐热性能相较对比例1有明显的提升,这主要是因为氨基硅油与漆酚的引入明显提高了涂层的热分解温度,其原因在于氨基

硅油中si-o键相较于c-c键、c-o键具有更高的键解离能,且漆酚引入的苯环具有刚性结构,两者协同作用使得涂层的热稳定性略有所提升。

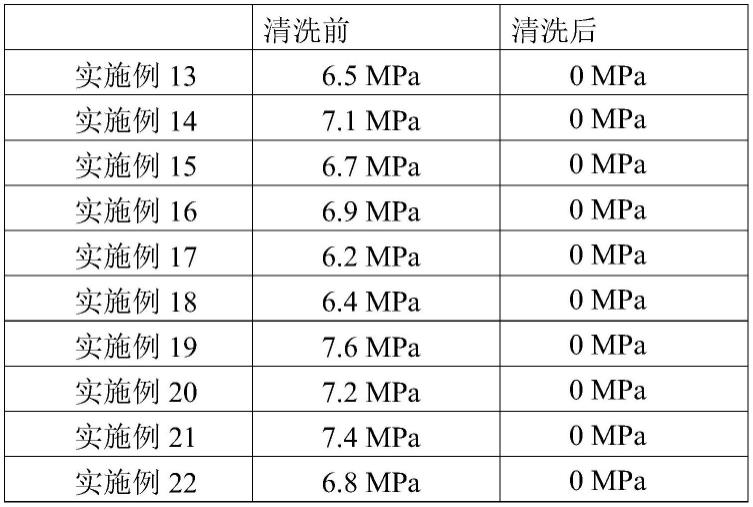

51.本发明中实施例1-3及对比例1、2涂膜涂层的机械性能如下表所示:

[0052][0053]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。