1.本发明涉及一种白酒分段摘酒装置以及一种白酒分段摘酒方法,属于白酒酿造技术及酿造设备构建工艺领域。

背景技术:

2.中国白酒是世界六大蒸馏酒之一,其通过粮谷物原料的固态发酵、蒸馏、储存、勾兑形成各具风味的白酒,其中蒸馏工序是提取糟醅中多种风味的重要环节。蒸馏原理即加热产生的水蒸汽穿透固态酒醅,基于本身的热量带动酒醅中的低沸点(低于水的沸点)风味化合物汽化,并通过热动力将及传动至冷却罐,由外部流通水冷却,使蒸汽流冷凝由出酒口流出。当前白酒行业多采用不流通冷凝罐直接冷凝,控制流酒温度在25-30℃,使得众多低沸点物质如甲醛、乙醛和甲醇等流出,影响酒体风味,从而选择摘酒头的做法来减少影响。但在此温度下,大量的酯类物质也冷凝化液进入酒头,这无疑是一种对白酒风味物质的浪费。

3.不同酯类等芳香化合物的挥发点不同,在不同温度条件下,芳香物质馏出的次序不同。在浓香型白酒生产中,己酸乙酯是浓香型风格白酒的主体风味物质,且四大酯、四大酸构成白酒风味了基本骨架,缺一不可。在蒸馏过程中,风味物质的馏出速度不同,且对不同物质的分离时间尚不清楚,行业内采用摘酒分段方式以获得风味丰满的蒸馏酒,这种方式是依靠长期尝评经验来人工摘酒。乳酸乙酯是一种由发酵乳酸和乙醇合成的酯类物质,适量的丰度提供给酒体甜感和风味丰富度,且与己酸乙酯在酒体中的含量是白酒品质的关键,而往往过量的乳酸乙酯会使得酒体带有酸涩味和闷甜感,因此在摘酒过程中要注意乳酸乙酯在酒体中与己酸乙酯的比例,防止“倒挂”现象出现。此外,乙酸乙酯也是白酒风味中重要的酯类物质之一,若乙酸乙酯偏高(》己酸乙酯),会使得浓香风格酒体偏格,而在清香型白酒中其含量高却是有益酒体风格形成。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种白酒分段摘酒装置,能减少对白酒风味物质的浪费,并且有利于标准化生产和白酒生产后期的勾调工序。

5.为解决上述技术问题本发明所采用的技术方案是:白酒分段摘酒装置,包括酒甑、酒甑盖及冷凝器,酒甑配设有加热装置,酒甑盖配设于酒甑顶部,酒甑盖与冷凝器之间通过酒蒸汽过汽筒进行连接,酒蒸汽过汽筒一端通过酒甑盖连通酒甑、另一端连通冷凝器的冷凝腔进口,冷凝器包括第一冷凝器、第二冷凝器、第三冷凝器、第四冷凝器和第五冷凝器,酒蒸汽过汽筒与第一冷凝器相连接,第一冷凝器的出口端与第二冷凝器的进口端之间设置有第一分离罐,第一分离罐的进口与第一冷凝器相连接,第一分离罐的液体出口与第三冷凝器的冷凝腔进口相连接,第一分离罐的气体出口与第二冷凝器的冷凝腔进口相连接,第二冷凝器的出口端与第五冷凝器的进口端之间设置有第二分离罐,第二分离罐的进口与第二冷凝器相连接,第二分离罐的液体出口与第四冷凝器的冷凝腔进口相连接,第二分离罐的

气体出口与第五冷凝器的冷凝腔进口相连接。

6.进一步的是:第一分离罐的液体出口端设置有第一温度计,第二分离罐的液体出口端设置有第二温度计,第三冷凝器的冷凝腔出口端设置有第三温度计,第四冷凝器的冷凝腔出口端设置有第四温度计,第五冷凝器的冷凝腔出口端设置有第五温度计。

7.进一步的是:第三冷凝器的冷凝腔出口端设置有第一质量流量计,第四冷凝器的冷凝腔出口端设置有第二质量流量计,第五冷凝器的冷凝腔出口端设置有第三质量流量计。

8.进一步的是:每一个冷凝器分别配设有冷却水回路,冷却水回路的进口端设置有冷却水流速控制阀门,冷却水回路的出口端通过回水管连接至冷却水回收罐。

9.进一步的是:酒甑的加热装置包括底锅,底锅设置有蒸汽加热系统。

10.在上述的白酒分段摘酒装置的基础上,本发明同时还提供一种白酒分段摘酒方法,生产过程中,控制第一冷凝器的冷却温度为60℃-78℃、第二冷凝器的冷却温度为50℃-55℃、第三冷凝器的冷却温度为20℃-25℃、第四冷凝器的冷却温度为20℃-25℃以及第五冷凝器的冷却温度为20℃-25℃,从第三冷凝器的冷凝腔出口端收集得到基酒a,从第四冷凝器的冷凝腔出口端收集得到基酒b,从第五冷凝器的冷凝腔出口端收集得到基酒c。其中,冷凝器的冷却温度是指冷凝器出口端对应的冷却目标介质温度。

11.进一步的是:生产过程中,第三冷凝器的冷凝腔出口端流酒速度为2.5kg/min-3.5kg/min,第四冷凝器的冷凝腔出口端流酒速度为2.5kg/min-3.5kg/min,第五冷凝器的冷凝腔出口端流酒速度为2.5kg/min-3.5kg/min。

12.本发明的有益效果是:当前浓香白酒行业摘酒通常是有经验的老师傅人工尝评来摘酒分段,这需要长期技能培养,且个人感官比较主观,难以数字化标准,存在个体差异和个人误差(根据个人每天感官状态摘酒的结果也存在差异),而本技术利用多台冷凝器和分离罐的组合,直接通过温度计监控各个冷凝器的冷却工艺参数即可准确的得到风格分明的三段酒样,各段酒样风格特色呈现显著差异,有利于白酒作业后期的勾调工序和对酒样的综合利用,并且省去了摘酒头的工序,能减少对白酒风味物质的浪费。此外,涉及到的工艺参数均通过仪表进行监控,省去了人工尝评的步骤。因此,本发明有助于推进白酒工业化生产,为自动化摘酒分段提供了重要方法。

附图说明

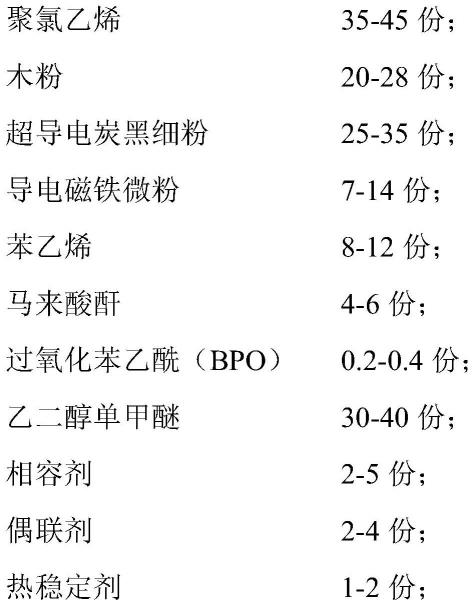

13.图1是本发明中的白酒分段摘酒装置结构示意图。

14.图中标记:酒甑1,酒甑盖2,第一冷凝器31,第二冷凝器32,第三冷凝器33,第四冷凝器34,第五冷凝器35,第一分离罐41,第二分离罐42,第一温度计51,第二温度计52,第三温度计53,第四温度计54,第五温度计55,第一质量流量计61,第二质量流量计62,第三质量流量计63,底锅7,酒桶8,冷却水回收罐9。

具体实施方式

15.下面结合附图及实施例对本发明作进一步说明。

16.如图1所示,本发明中的白酒分段摘酒装置包括酒甑1、酒甑盖2及冷凝器,酒甑1配设有加热装置,酒甑盖2配设于酒甑1顶部,酒甑盖1与冷凝器之间通过酒蒸汽过汽筒进行连

接,酒蒸汽过汽筒一端通过酒甑盖2连通酒甑1、另一端连通冷凝器的冷凝腔进口,冷凝器包括第一冷凝器31、第二冷凝器32、第三冷凝器33、第四冷凝器34和第五冷凝器35,酒蒸汽过汽筒与第一冷凝器31相连接,第一冷凝器31的出口端与第二冷凝器32的进口端之间设置有第一分离罐41,第一分离罐41的进口与第一冷凝器31相连接,第一分离罐41的液体出口与第三冷凝器33的冷凝腔进口相连接,第一分离罐41的气体出口与第二冷凝器32的冷凝腔进口相连接,第二冷凝器32的出口端与第五冷凝器35的进口端之间设置有第二分离罐42,第二分离罐42的进口与第二冷凝器32相连接,第二分离罐42的液体出口与第四冷凝器34的冷凝腔进口相连接,第二分离罐42的气体出口与第五冷凝器35的冷凝腔进口相连接。

17.在具体实施时,控制第一冷凝器31的冷却温度为60℃-78℃、第二冷凝器32的冷却温度为50℃-55℃、第三冷凝器33的冷却温度为20℃-25℃、第四冷凝器34的冷却温度为20℃-25℃以及第五冷凝器35的冷却温度为20℃-25℃,从第三冷凝器33的冷凝腔出口端收集得到基酒a,从第四冷凝器34的冷凝腔出口端收集得到基酒b,从第五冷凝器35的冷凝腔出口端收集得到基酒c。其中,冷凝器的冷却温度是指冷凝器出口端对应的冷却目标介质温度,在本发明中,即对应于酒蒸汽在各个节段的实际温度。为便于监控冷凝器的冷却温度,优选对液相状态的酒样温度进行监测,具体做法为:本发明在第一分离罐41的液体出口端设置有第一温度计51,第二分离罐42的液体出口端设置有第二温度计52,第三冷凝器33的冷凝腔出口端设置有第三温度计53,第四冷凝器34的冷凝腔出口端设置有第四温度计54,第五冷凝器35的冷凝腔出口端设置有第五温度计55。分段摘酒的工艺原理为:在酒蒸汽经第一冷凝器31进出后,到达第一分离罐41,根据气液两相分离原理,气相和液相自动分开,通向下一个冷凝器装置;在气液相分流后,液相进入下一级的第三冷凝器33冷却成合适温度的酒水被接酒桶8收集,一级冷却得到的酒水迅速冷却到合适温度可避免风味物质的挥发。第一分离罐41内的气相通向下一级的第二冷凝器32装置冷凝后再次由第二分离罐42气液分流;经逐级冷凝分流,酒蒸汽冷却成液体被酒桶8接收。二级冷却得到的酒水可由第四冷凝器34迅速冷却到合适温度,以避免风味物质的挥发。

18.为便于监测流酒速度,本发明在第三冷凝器33的冷凝腔出口端设置有第一质量流量计61,第四冷凝器34的冷凝腔出口端设置有第二质量流量计62,第五冷凝器35的冷凝腔出口端设置有第三质量流量计63。生产过程中,第三冷凝器33的冷凝腔出口端流酒速度优选为2.5kg/min-3.5kg/min,第四冷凝器34的冷凝腔出口端流酒速度优选为2.5kg/min-3.5kg/min,第五冷凝器35的冷凝腔出口端流酒速度优选为2.5kg/min-3.5kg/min。

19.每一个冷凝器分别配设有冷却水回路,冷却水回路的进口端设置有冷却水流速控制阀门,冷却水回路的出口端通过回水管连接至冷却水回收罐9。冷却水流速控制阀门可采用手动阀门,也可采用自动阀门,也可采用两者的组合。通过调节冷却水的流速,可实现对冷凝器的冷却温度的准确控制。冷却水回收罐9可将冷却水进行回收利用,减少水资源浪费。

20.优选地,酒甑1的加热装置包括底锅7,底锅7设置有蒸汽加热系统,利用蒸汽对酒甑1进行加热,更为经济实用。

21.实施例1

22.取正常发酵的同一层次的多粮浓香酒醅,以“探气上甑、轻撒匀铺”的方式上甑,上甑过程中使糟面呈窝心状,待略穿烟后盖盘。设置第一冷凝器31的冷却温度为65℃,第二冷

凝器32的冷却温度为55℃,第三冷凝器33、第四冷凝器34、第五冷凝器35的冷却温度均为25℃,开启蒸汽,根据设置条件冷凝,以经过第一冷凝器31、第三冷凝器33冷却为一级冷却,由一级冷却得到基酒a,经过第一冷凝器31、第二冷凝器32、第四冷凝器34冷却为二级冷却,由二级冷却得到基酒b,经过第一冷凝器31、第二冷凝器32、第五冷凝器35冷却为三级冷却,由三级冷却得到基酒c。经多级冷却,通过质量流量计监测,控制各级冷却流酒速度均在2.5kg/min-3.5kg/mi(流酒速度可根据蒸汽流量和压力来控制),获得三段酒样,对其酒度、总酸、总酯、乙酸乙酯、己酸乙酯、乳酸乙酯进行检测。结果如下:

[0023] 基酒a基酒b基酒c酒度(%vol)63.872.879.1总酸(g/l)1.521.000.60总酯(g/l)4.235.686.40乙酸乙酯(100mg/ml)87.6177.8234.0己酸乙酯(100mg/ml)123.5230.2266.8乳酸乙酯(100mg/ml)412.5266.893.7

[0024]

如表中显示,在三级冷却条件下,使得在第一、二、三级冷却后的酒体(基酒a、基酒b、基酒c)在酒精度、总酸、总酯和主体风味上都呈显著差异,其中乙酸乙酯、己酸乙酯和乳酸乙酯含量呈相反变化趋势。在省去摘酒头的工序后,第三级冷却酒段(基酒c)也基本符合浓香型白酒基酒要求,此外,二级冷却酒段(基酒b)经过与部分己酸乙酯高的酒样勾调也符合浓香要求,而一级冷却酒段(基酒a)可用于勾调风味寡淡、口感单一的酒样,这种摘酒方式可帮助作业人员获得不同目的酯的酒段,有利于后期人员的勾调和对馏出酒样的综合利用。

[0025]

对比例

[0026]

主体设备与实施例1相同,不同点在于仅设置一个冷凝器,实施时,取正常发酵的同一层次的多粮浓香酒醅,以“探气上甑、轻撒匀铺”的方式上甑,上甑过程中使糟面呈窝心状,待略穿烟后盖盘。采用常规的一次冷凝方式馏酒,冷却温度为25℃-30℃,通过质量流量计监测,控制流酒速度在2.5kg/min-3.5kg/min。取酒度在60%vol以上的综合样检测,结果如下:

[0027] 对比例酒样酒度(%vol)73.1总酸(g/l)1.41总酯(g/l)6.23乙酸乙酯(100mg/ml)248.1己酸乙酯(100mg/ml)183.5乳酸乙酯(100mg/ml)206.9

[0028]

将本发明和上述对比例的检测结果进行对比可以发现,对于乙酸乙酯、己酸乙酯和乳酸乙酯三种重要酯成分的分布和分离效果来看,本发明的分级冷却方式更好。

[0029]

实施例2

[0030]

设置第一冷凝器31的冷却温度为78℃,第二冷凝器32的冷却温度为50℃,第三冷凝器33、第四冷凝器34、第五冷凝器35的冷却温度均为25℃。其余工艺参数与实施例1相同。

经多级冷却,获得三段酒样,对其酒度、总酸、总酯、乙酸乙酯、己酸乙酯、乳酸乙酯进行检测。结果如下:

[0031][0032][0033]

对比一次冷却方式而言,该实施例同样可自动分成三段酒样,各段酒样风格特色呈现显著差异,有利于后期勾调人员作业和对馏出酒样的综合利用。

[0034]

实施例3

[0035]

设置第一冷凝器31的冷却温度为70℃,第二冷凝器32的冷却温度为50℃,第三冷凝器33、第四冷凝器34、第五冷凝器35的冷却温度均为20℃。其余工艺参数与实施例1相同。经多级冷却,获得三段酒样,对其酒度、总酸、总酯、乙酸乙酯、己酸乙酯、乳酸乙酯进行检测。结果如下:

[0036] 基酒a基酒b基酒c酒度(%vol)62.371.075.9总酸(g/l)1.501.100.50总酯(g/l)4.115.316.80乙酸乙酯(100mg/ml)77.5187.2244.0己酸乙酯(100mg/ml)122.0231.7282.7乳酸乙酯(100mg/ml)409.5235.883.1

[0037]

此实施例也能将馏出酒样分成风格分明的三段酒样,有利于白酒作业后期的勾调工序和对酒样的综合利用。

[0038]

通过以上实施例均能达到自动摘分酒段的目的,得到的各段酒样风味差异明显,各有特色,有利于后期勾调工作和综合利用馏出酒段。

[0039]

实际生产中,为解决这种问题,多采用人工摘酒分段的方式,但此方式需要作业人员有长期丰富的工作经验,需要长期培养才能胜任此工作,且个人感官比较主观,难以数字化标准,存在个体差异和个人误差(根据个人每天感官状态摘酒的结果也存在差异);本发明可快速帮助作业人员完成此工作,节省大量地培养时间和成本,有助于推进现代工业化和生产机械化的进程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。