1.本发明涉及一种气化细渣和污泥耦合造粒的系统及方法。

背景技术:

2.煤气化过程会产生大量的气化细渣,其特点是含水量高(高达70%)、含碳量低(《40%)。气化细渣作为一种固体废弃物,目前主要的处理办法为填埋和燃烧。填埋处理不仅浪费土地,也无法从根本上解决气化细渣给环境造成的危害。燃烧法可以利用气化细渣的热值,且燃烧后气化细渣的体积会减小,减小了土地的占用,其燃烧产物也可以作为建材进一步利用。由于气化细渣含水量较高,因此往往需要干化后才能进行燃烧,而干化后的气化细渣粒径很小,导致其在流化床锅炉和煤粉炉中的停留时间较短,难以充分燃烧,实际的碳转化率较低。通过增大粒径以延长气化细渣在炉膛内的停留时间,是一种能够有效燃烧利用气化细渣的方案。因此,将湿气化细渣造粒以增大入炉气化细渣颗粒团的粒径,并且将其尽可能干化是气化细渣充分燃烧的必要条件。

3.目前造粒的方法按照技术原理可以分为物理挤压法和粘结剂法。物理挤压法常见于造粒设备,通过机械结构的挤压实现造粒,该方法造粒所需设备复杂且能耗较高。粘结剂法是指向燃料中添加粘结剂等物质增大粒径。申请号为cn201811152742.0的发明专利公布了一种利用城市污泥制作燃料的方法,向污泥中加入生石灰、煤泥、秸秆末等原料,并通过干燥、低温预热解得、造粒后得到颗粒状的污泥。申请号为cn201822228014.5的发明专利公开了一种气化细渣造粒系统,向气化细渣中加入淀粉、酰胺和膨润土等粘结剂,然后经过造粒、干化、筛分等工艺得到颗粒状的气化细渣燃料。添加粘结剂法引入了新的添加剂,成本较高,工艺复杂。

技术实现要素:

4.本发明的目的是为了解决以上现有技术的不足,提供一种气化细渣和污泥耦合造粒的系统及方法。

5.一种气化细渣和污泥耦合造粒的系统,包括相连的一级输送干化设备、二级输送干化设备与搅拌设备,搅拌设备的输入端与二级输送干化设备、螺旋输送机相连,搅拌设备的输出端与造粒干化设备相连,造粒干化设备与流化床锅炉相连。

6.作为进一步改进,所述的一级输送干化设备、二级输送干化设备、造粒干化设备的干燥气源是从锅炉尾部烟道抽取的烟气。

7.作为进一步改进,所述的造粒干化设备与一级输送干化设备之间设有烟气回收管路,烟气回收管路上设有冷凝器与凝水收集器,从造粒干化设备出来的烟气含有大量水蒸气,经过冷凝器与凝水收集器将水蒸气液化收集后,再通入一级输送干化设备继续利用。

8.一种气化细渣和污泥耦合造粒的方法,包括以下步骤,

9.s1:将高湿气化细渣在一级输送干化设备中干化为中湿气化细渣;

10.s2:将中湿气化细渣在二级输送干化设备中干化为低湿气化细渣;

11.s3:将低湿气化细渣与湿污泥输送到搅拌设备中,按照一定比例混合,得到团状物料;

12.s4:将团状物料输送到造粒干化设备进行造粒,粒径大小满足要求的颗粒送入到流化床锅炉内进行掺烧,粒径较小的颗粒则送入搅拌设备中再次搅拌和造粒。

13.作为进一步改进,所述的高湿气化细渣的收到基水分为65%~75%,中湿气化细渣的水分含量为45%~55%,低湿气化细渣的水分含量为25%~35%,湿污泥的收到基水分为65%~75%。

14.作为进一步改进,s3中所述的低湿气化细渣与湿污泥的混合比例,湿污泥的重量占比为30%~40%,低湿气化细渣的重量占比为60%~70%。

15.作为进一步改进,在一级输送干化设备、二级输送干化设备和造粒干化设备中,对气化细渣的干化方式为采用高温烟气进行干化,高温烟气在通入一级输送干化设备前的温度为300℃,经过二级输送干化设备后的温度为200℃,经过造粒干化设备后的温度为150℃。

16.有益效果:

17.1、采用粘性较大的污泥与气化细渣耦合造粒,通过增大粒径以延长气化细渣在炉膛内的停留时间,是一种能够有效燃烧利用气化细渣的方案,并且还能节约粘结剂,经济性好,变废为宝。

18.2、采用一套造粒系统同时实现了两种固体废弃物的耦合造粒,节约装置成本。

19.3、煤化工厂同时产生气化细渣和污泥,原料充足,可以就地取材,节约运输费用;同时煤化工厂又建有自备电厂,可以便捷的抽取烟气加热烘干气化细渣和污泥,在化工园区内就可实现对两种固废就地处置,可操作性强,经济性好。

20.4、干化气化细渣和污泥后产生的水蒸气回收后可以重复利用,节约水资源。

21.5、不采用高温烟气直接干化湿污泥,且气化细渣的比表面积大,能够有效吸附污泥中的有机气体,极大减少了污泥干化过程的挥发性有机物等有害气体的释放。

附图说明

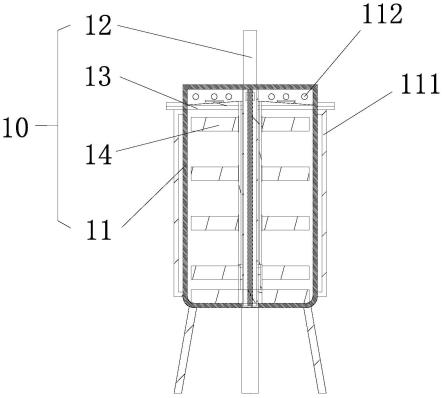

22.图1是一种用于废渣和污泥的耦合造粒装置的总体结构示意图;

23.图2是烟气干燥方式图;

24.图3是系统流程图;

25.1.一级输送干化设备2.二级输送干化设备3.造粒干化设备4.流化床锅炉5.凝水收集器6.螺旋输送机7.搅拌设备。

具体实施方式

26.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

27.一种气化细渣和污泥耦合造粒的系统包括一级输送干化设备1、二级输送干化设备2、螺旋输送机6、搅拌设备7、造粒干化设备3、流化床锅炉4、凝水收集器5。

28.高湿气化细渣首先在一级输送干化设备1进行干化,得到中湿气化细渣,再进一步由二级输送干化设备2干燥,进而得到低湿气化细渣。湿污泥由螺旋输送机6直接输送到搅

拌设备7中,与低湿气化细渣按照一定比例混合,得到粘结性较好、湿度较低的团状物料,然后输送到造粒干化设备3进行造粒,满足要求的颗粒直接送入到流化床锅炉4内进行掺烧,而粒径较小的颗粒则送入到搅拌设备7中再次搅拌和造粒。

29.本发明的一级输送干化设备1、二级输送干化设备2、造粒干化设备3均为套管式干燥机,其主要结构由电机、螺旋送料杆、外套管组成,在螺旋送料杆直筒外部焊接螺旋壳体,用于烟气换热。

30.污泥如果在高温下干燥,将会释放出大量的有害废气和挥发性有机物,造成二次污染,因此,湿污泥并没有用高温烟气直接干化,而是与低湿气化细渣混合搅拌、降低其湿度,且由于气化细渣的比表面积较大,能够吸附部分有害气体,大大降低干化过程中的有机废气的排放。

31.湿污泥的收到基水分约为70%,高湿气化细渣的收到基水分约为70%,由一级输送干化设备1干化后得到的中湿气化细渣的水分含量为50%左右,进一步由二级输送干化设备2干化后得到的低湿气化细渣水分含量为30%左右。湿污泥与低湿气化细渣在搅拌后可以得到具有粘结性的块状物料。湿污泥在混料中的比例为30%-40%,低湿气化细渣的比例为70%-60%。搅拌后的混料的水分约为30%-40%,造粒完成后再由造粒干化设备3干化至水分含量为20-25%左右。

32.煤化工厂均建有自备电厂,从电厂锅炉尾部烟道抽取烟气干燥物料是一种经济且安全的方案,完成干化后的烟气还能进一步输送到锅炉尾部烟道进行除尘、脱硫,并从烟囱排出,且不会对原有的锅炉系统造成扰动,可行性高。

33.本发明选择用非接触式换热,从锅炉尾部烟道抽取高温烟气(约300℃),在经过二级输送干化设备2后温度降低到200℃左右,接着再通入到造粒干化设备3中干化污泥和气化细渣的混料,烟温降低到150℃左右,之后将该部分烟气送入到炉膛尾部烟道。

34.二级输送干化设备2的主要作用为将中湿气化细渣干化为低湿气化细渣,用高温烟气干化才能保证干化效果。造粒干化设备3适合用中温烟气进行干化。

35.在通过二级输送干化设备2和造粒干化设备3对物料进行干化的同时,物料所含的水蒸气将会释放出来,为了提高干化效率,需要及时地将干化出来的水蒸气用烟气吹扫出来,降低烟气中的含湿量。因此,从一级输送干化设备1、二级输送干化设备2和造粒干化设备3临近的管路抽取少部分烟气通入到输送干化设备内部,将水蒸气携带出来。从二级输送干化设备2、造粒干化设备3内筒携带出来的烟气中含有大量的水蒸气,且温度较高,仍然具有极高的气化潜热可以利用,因此将这两部分烟气通入到一级输送干化设备1的外套管,在干化高湿气化细渣的同时,将水蒸气冷凝并回收到凝水收集器5中,可以回收水资源,低温烟气则通入到锅炉尾部烟道。

36.所述造粒干化设备3为能够将团状物料机械切割、挤压成一定粒径的设备,并附带有干化过程所需要的管路。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。