1.本发明属于显示技术领域,具体涉及一种显示基板及其制备方法和显示装置。

背景技术:

2.近几年柔性ltps(low temperature poly-silicon,低温多晶硅)oled(organic light-emitting diode,有机发光二极管)中小尺寸显示产品已经成为市场主流,除具有oled本身自发光、轻薄、节能环保等优点以外,还具有许多刚性衬底oled显示产品及其他平板显示产品所不具备的特殊优势;但ltps oled中小尺寸显示产品会存在一些画质不良,例如残像、铜棒发绿、低灰阶mura等,其中沙砾mura(即sandy mura)是比较常见且严重的不良。

3.沙砾mura是一种在灰阶画面肉眼观察到的,满屏存在却又没办法用现有光学仪器测量量化的mura。目前沙砾mura分为两种类型,一种是团状沙砾mura;另一种是颗粒状沙砾mura。

4.根据分析研究发现,沙砾mura主要是由像素间的发光亮度轻微差异导致,以致人眼识别像素间的发光亮度会存在微弱差异。像素间的发光亮度差异与像素驱动电路直接相关,如果像素驱动电路对各个像素的驱动电流不一致,就会导致各个像素的发光亮度出现差异。

技术实现要素:

5.本发明针对上述的问题,提供一种显示基板及其制备方法和显示装置。该显示基板,能够减小阈值补偿晶体管和/或第一复位晶体管的漏电流,同时能够减小不同像素驱动电路中阈值补偿晶体管和/或第一复位晶体管的漏电差异,从而确保在数据电压相同的情况下,不同像素驱动电路中驱动晶体管的栅极电压差异减小,进而使不同像素驱动电路对不同发光元件的驱动电流趋于一致,以使显示基板显示的纯色画面不同区域亮度均一性提升,改善或避免显示画面出现沙砾mura不良。

6.本发明提供一种显示基板,包括多个像素驱动电路;

7.多个发光元件,与所述多个像素驱动电路一一对应连接;

8.所述像素驱动电路包括驱动晶体管、阈值补偿晶体管、第一复位晶体管和数据写入晶体管;

9.所述驱动晶体管的栅极连接所述阈值补偿晶体管的第一极和所述第一复位晶体管的第一极;所述驱动晶体管的第一极连接所述数据写入晶体管的第二极;所述驱动晶体管的第二极连接所述阈值补偿晶体管的第二极和所述发光元件的阳极;

10.所述驱动晶体管、所述阈值补偿晶体管、所述第一复位晶体管和所述数据写入晶体管都分别包括低温多晶硅有源区;且其第一极都分别包括第一重掺杂区,其第二极都分别包括第二重掺杂区;所述第一重掺杂区和所述第二重掺杂区位于所述有源区的相对两端;

11.所述阈值补偿晶体管和/或所述第一复位晶体管的第一极还包括第一轻掺杂区,其第二极还包括第二轻掺杂区;

12.所述第一轻掺杂区位于所述第一重掺杂区与所述有源区之间;所述第二轻掺杂区位于所述第二重掺杂区与所述有源区之间。

13.可选地,还包括基底;

14.所述阈值补偿晶体管和/或所述第一复位晶体管包括第一栅极和第二栅极;

15.所述第一栅极和所述第二栅极依次远离所述基底叠置,且所述第一栅极和所述第二栅极之间设置有第一栅绝缘层;

16.所述第一栅极和所述第二栅极在所述基底上的正投影与所述有源区在所述基底上的正投影交叠。

17.可选地,所述第一栅极和所述第二栅极位于所述有源区的背离所述基底的一侧,且所述第一栅极与所述有源区之间设置有第二栅绝缘层。

18.可选地,所述像素驱动电路还包括存储电容、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管;

19.所述阈值补偿晶体管的栅极和所述数据写入晶体管的栅极连接扫描线;所述数据写入晶体管的第一极连接数据线;

20.所述第一复位晶体管的栅极和所述第二复位晶体管的栅极连接复位控制线;所述第一复位晶体管的第二极和所述第二复位晶体管的第二极连接复位电源端;

21.所述第二复位晶体管的第一极和第二发光控制晶体管的第二极连接所述发光元件的阳极;

22.所述第二发光控制晶体管的栅极和所述第一发光控制晶体管的栅极连接发光控制线;所述第二发光控制晶体管的第一极连接所述驱动晶体管的第二极;

23.所述第一发光控制晶体管的第二极连接所述驱动晶体管的第一极;所述第一发光控制晶体管的第一极和所述存储电容的第一极板连接第一电位端;所述存储电容的第二极板连接所述驱动晶体管的栅极;

24.所述发光元件的阴极连接第二电位端。

25.可选地,所述第一发光控制晶体管、所述第二发光控制晶体管和所述第二复位晶体管都分别包括低温多晶硅有源区。

26.本发明实施例还提供一种显示装置,包括上述显示基板。

27.本发明实施例还提供一种显示基板的制备方法,包括:制备多个像素驱动电路;

28.制备多个发光元件;

29.制备所述像素驱动电路包括制备驱动晶体管、阈值补偿晶体管、第一复位晶体管和数据写入晶体管;

30.制备所述阈值补偿晶体管和/或所述第一复位晶体管包括:形成低温多晶硅材料的有源层中间图形;

31.通过第一次掩膜工艺对所述有源层中间图形的相对两端的区域进行重掺杂,形成第一重掺杂区和第二重掺杂区;

32.通过第二次掩膜工艺对所述有源层中间图形的相对两端靠近所述第一重掺杂区和所述第二重掺杂区的区域进行轻掺杂,形成第一轻掺杂区、第二轻掺杂区和位于所述第

一轻掺杂区和所述第二轻掺杂区之间的有源区。

33.可选地,所述通过第一次掩膜工艺对所述有源层的相对两端的区域进行重掺杂,形成第一重掺杂区和第二重掺杂区,包括:

34.在基底上依次形成有源层中间图形、栅绝缘层和栅极层膜,在所述栅极层膜上涂敷光刻胶;采用第一掩膜板对光刻胶进行曝光显影,保留栅极中间图形对应区域的光刻胶,去除所述栅极中间图形以外区域的光刻胶;

35.通过一次干刻工艺形成所述栅极中间图形;

36.以所述栅极中间图形为掩膜,对位于所述栅极中间图形相对两端的未被所述栅极中间图形覆盖的所述有源层中间图形区域进行重掺杂工艺,形成所述第一重掺杂区和所述第二重掺杂区;

37.通过灰化和剥离工艺将所述栅极中间图形上的光刻胶去除。

38.可选地,所述通过第二次掩膜工艺对所述有源层中间图形的相对两端靠近所述第一重掺杂区和所述第二重掺杂区的区域进行轻掺杂,形成第一轻掺杂区、第二轻掺杂区和位于所述第一轻掺杂区和所述第二轻掺杂区之间的有源区,包括:

39.在所述栅极中间图形上涂敷光刻胶,采用第二掩膜板对光刻胶进行曝光显影,保留栅极图形对应区域的光刻胶,去除所述栅极图形以外区域的光刻胶;

40.通过一次干刻工艺形成所述栅极图形;

41.以所述栅极图形为掩膜,对位于所述栅极图形相对两端的未被所述栅极图形覆盖的所述有源层中间图形区域进行轻掺杂工艺,形成所述第一轻掺杂区和所述第二轻掺杂区;位于所述第一轻掺杂区和所述第二轻掺杂区之间的部分为所述有源区;

42.通过灰化和剥离工艺将所述栅极图形上的光刻胶去除。

43.可选地,制备所述像素驱动电路还包括制备第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管;

44.制备所述驱动晶体管、所述数据写入晶体管、所述第一发光控制晶体管、所述第二发光控制晶体管和所述第二复位晶体管包括:

45.在基底上依次形成有源层中间图形、栅绝缘层和栅极层膜,在所述栅极层膜上涂敷光刻胶;采用所述第一掩膜板对光刻胶进行曝光显影,保留栅极图形对应区域的光刻胶,去除所述栅极图形以外区域的光刻胶;

46.通过一次干刻工艺形成所述栅极图形;

47.以所述栅极图形为掩膜,对位于所述栅极图形相对两端的未被所述栅极图形覆盖的所述有源层中间图形区域进行重掺杂工艺,形成所述第一重掺杂区和所述第二重掺杂区;

48.通过灰化和剥离工艺将所述栅极图形上的光刻胶去除。

49.本发明还提供一种显示装置,包括上述显示基板。

50.本发明的有益效果:本发明所提供的显示基板,阈值补偿晶体管和/或第一复位晶体管的第一极通过设置第一轻掺杂区,第二极通过设置第二轻掺杂区,能够减小阈值补偿晶体管和/或第一复位晶体管的漏电流,同时能够减小不同像素驱动电路中阈值补偿晶体管和/或第一复位晶体管的漏电差异,从而确保在数据电压相同的情况下,不同像素驱动电路中驱动晶体管的栅极电压差异减小,进而使不同像素驱动电路对不同发光元件的驱动电

流趋于一致,以使不同发光元件的发光亮度趋于一致,使显示基板显示的纯色画面不同区域亮度均一性提升,改善或避免显示画面沙砾mura不良。

51.本发明所提供的显示装置,通过采用上述显示基板,使该显示装置显示的纯色画面不同区域亮度均一性提升,改善或避免该显示装置的显示画面沙砾mura不良。

附图说明

52.图1为公开技术中7t1c像素驱动电路的电路图;

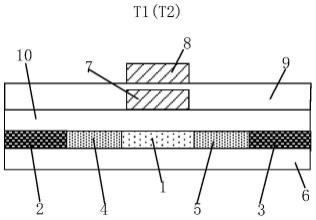

53.图2为公开技术中一种制备液晶显示面板的像素驱动电路中的ltps晶体管的过程示意图;

54.图3为公开技术中另一种制备液晶显示面板的像素驱动电路中的ltps晶体管的过程示意图;

55.图4为本发明实施例显示基板中像素驱动电路的电路图;

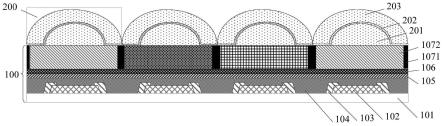

56.图5为图4中像素驱动电路中的阈值补偿晶体管和第一复位晶体管的结构剖视图;

57.图6为图4中像素驱动电路的工作时序图;

58.图7为本发明实施例显示基板中阈值补偿晶体管和第一复位晶体管的第一重掺杂区和第二重掺杂区的制备过程示意图;

59.图8为本发明实施例显示基板中阈值补偿晶体管和第一复位晶体管的栅极、第一轻掺杂区、第二轻掺杂区和有源区的制备过程示意图。

60.其中的附图标记为:

61.1、有源区;2、第一重掺杂区;3、第二重掺杂区;4、第一轻掺杂区;5、第二轻掺杂区;6、基底;7、第一栅极;8、第二栅极;9、第一栅绝缘层;10、第二栅绝缘层;11、有源层中间图形;12、栅极层膜;13、光刻胶;14、栅极中间图形;15、栅绝缘层;16、重掺杂源极;17、栅极图形;18、轻掺杂源极;19、重掺杂漏极;20、轻掺杂漏极。

具体实施方式

62.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明一种显示基板及其制备方法和显示装置作进一步详细描述。

63.公开技术中,如图1所示,ltps oled显示产品的像素驱动电路如7t1c电路,其中,7t1c电路中的七个晶体管均为ltps晶体管,ltps晶体管中的源漏极为重掺杂工艺形成的重掺杂源漏极,ltps晶体管的漏电流较大。如在7t1c电路中,第一晶体管t1'和第二晶体管t2'的漏电较大是导致沙砾mura的主要原因;原因为:对于显示面板上驱动不同像素的7t1c电路,在数据电压(vdata)相同时,由于不同7t1c电路中第一晶体管t1'和第二晶体管t2'的漏电大小存在差异,所以使不同7t1c电路中n1点的电压也存在差异,这使得不同像素(oled元件d')的驱动电流存在差异,从而导致不同像素的发光亮度出现差异,继而导致沙砾mura现象。

64.公开技术中,ltpo(low temperature polycrystalline oxide,低温多晶氧化物)oled(organic light-emitting diode,有机发光二极管)显示产品的沙砾mura较ltps oled显示产品明显轻微,因为ltpo晶体管采用igzo(铟镓锌氧化物)材料的有源层,其漏电较低;但ltpo技术应用于中小尺寸显示产品目前还不成熟,存在与igzo工艺相关的诸多画

质不良。

65.另外,公开技术中,在液晶显示面板的像素驱动电路中,晶体管有采用ltps(low temperature poly-silicon,低温多晶硅)有源层并通过重掺杂和轻掺杂分别形成晶体管重掺杂源漏极和轻掺杂源漏极的情形,但目前晶体管的制备工艺过程为:如图2和图3所示,

66.步骤s1':在基底6上依次形成有源层中间图形11、栅绝缘层15和栅极层膜12,在栅极层膜12上涂敷光刻胶13;采用掩膜板对光刻胶13进行曝光显影,保留栅极中间图形14对应区域的光刻胶13,去除栅极中间图形14以外区域的光刻胶;

67.步骤s2':通过一次湿刻或者干刻工艺形成栅极中间图形14;

68.步骤s3':以栅极中间图形14为掩膜,对位于栅极中间图形14相对两端的未被栅极中间图形14覆盖的有源层中间图形11区域进行重掺杂工艺,形成重掺杂源极16和重掺杂漏极19;

69.步骤s4':通过灰化去除栅极中间图形上的部分光刻胶,然后通过干刻工艺形成栅极图形17;

70.步骤s5':以栅极图形17为掩膜,对位于栅极图形17相对两端的未被栅极图形17覆盖的有源层中间图形进行轻掺杂工艺,形成轻掺杂源极18和轻掺杂漏极20以及有源区1;

71.步骤s6':最后通过灰化和剥离工艺将栅极图形17上的光刻胶去除。

72.上述形成ltps晶体管的重掺杂源漏极和轻掺杂源漏极的工艺通过一次掩膜工艺完成,该工艺过程中,刻蚀形成栅极图形时,由于栅极图形复杂,且湿刻工艺使栅极膜层边缘的坡度较大,后续干刻工艺对栅极图形的修复难度大,影响后续膜层沉积工艺,另外,后续通过干刻工艺很难准确地调试出最佳的轻掺杂源漏极的区域宽度,以致影响液晶显示面板显示的整体均一性。

73.针对公开技术中存在的上述问题,本发明实施例提供一种显示基板,如图4和图5所示,包括多个像素驱动电路;多个发光元件d,与多个像素驱动电路一一对应连接;像素驱动电路包括驱动晶体管t3、阈值补偿晶体管t2、第一复位晶体管t1和数据写入晶体管t4;驱动晶体管t3的栅极连接阈值补偿晶体管t2的第一极和第一复位晶体管t1的第一极;驱动晶体管t3的第一极连接数据写入晶体管t4的第二极;驱动晶体管t3的第二极连接阈值补偿晶体管t2的第二极和发光元件d的阳极;驱动晶体管t3、阈值补偿晶体管t2、第一复位晶体管t1和数据写入晶体管t4都分别包括低温多晶硅有源区1;且其第一极都分别包括第一重掺杂区2,其第二极都分别包括第二重掺杂区3;第一重掺杂区2和第二重掺杂区3位于有源区1的相对两端;阈值补偿晶体管t2和/或第一复位晶体管t1的第一极还包括第一轻掺杂区4,其第二极还包括第二轻掺杂区5;第一轻掺杂区4位于第一重掺杂区2与有源区1之间;第二轻掺杂区5位于第二重掺杂区3与有源区1之间。

74.其中,像素驱动电路还包括存储电容c、第一发光控制晶体管t5、第二发光控制晶体管t6和第二复位晶体管t7;阈值补偿晶体管t2的栅极和数据写入晶体管t4的栅极连接扫描线gate;数据写入晶体管t4的第一极连接数据线;数据线提供数据电压信号vdata;第一复位晶体管t1的栅极和第二复位晶体管t7的栅极连接复位控制线reset;第一复位晶体管t1的第二极和第二复位晶体管t2的第二极连接复位电源端vini;第二复位晶体管t7的第一极和第二发光控制晶体管t6的第二极连接发光元件d的阳极;第二发光控制晶体管t6的栅极和第一发光控制晶体管t5的栅极连接发光控制线em;第二发光控制晶体管t6的第一极连

接驱动晶体管t3的第二极;第一发光控制晶体管t5的第二极连接驱动晶体管t3的第一极;第一发光控制晶体管t5的第一极和存储电容c的第一极板连接第一电位端vdd;存储电容c的第二极板连接驱动晶体管t3的栅极;发光元件d的阴极连接第二电位端vss。

75.本实施例中,发光器件d可以是有机电致发光二极管(organic light emitting diode,oled);当然,发光器件d还可以是微型无机发光二极管,进一步地,可以为电流型发光二极管,如微型发光二极管(micro light emitting diode,micro led)或者迷你发光二极管(mini light emitting diode,mini led)。本实施例中,驱动晶体管t3、数据写入晶体管t4、阈值补偿晶体管t2、第一发光控制晶体管t5、第二发光控制晶体管t6、第一复位晶体管t1和第二复位晶体管t7均为p型晶体管。

76.本实施例中,如图6所示,上述的像素驱动电路的驱动方法可以包括如下阶段:

77.复位阶段(t1):复位控制线reset写入低电平信号,扫描线gate和发光控制线em写入高电平信号;第一复位晶体管t1和第二复位晶体管t7打开,驱动晶体管t3的栅极通过第一复位晶体管t1将复位电源端vini的初始电压写入,为下一帧数据电压信号vdata的写入做准备。发光器件d的阳极通过第二复位晶体管t7将复位电源端vini的初始电压写入(初始电压≤第二电位端vss电位),使发光器件d不再处于正向导通状态,使发光器件d内杂质离子定向移动形成的内部电场逐渐消失,从而恢复发光器件d的特性。

78.数据写入及阈值补偿阶段(t2):扫描线gate写入低电平信号,复位控制线reset和发光控制线em写入高电平信号;数据写入晶体管t4和阈值补偿晶体管t2打开。驱动晶体管t3被阈值补偿晶体管t2连接形成二极管结构,数据线上写入的数据电压信号vdata通过数据写入晶体管t4和阈值补偿晶体管t2写入驱动晶体管t3的栅极,直到驱动晶体管t3截止。驱动晶体管t3的栅极电压为vdata vth(vth<0,vth为驱动晶体管t3的阈值电压),并存储在存储电容c中。存储电容c的第一极板和第二极板的电压分别为vdata vth和第一电位端vdd电位vdd。

79.发光阶段(t3):发光控制线em写入低电平信号,扫描线gate与复位控制线reset写入高电平信号,第一发光控制晶体管t5和第二发光控制晶体管t6均打开,驱动晶体管t3的第一极与第一电位端vdd连接,驱动晶体管t3的第一极电压由上一阶段的vdata瞬时变化为vdd。发光器件d在驱动晶体管t3的驱动下发光,此时驱动晶体管t3工作在饱和区,驱动晶体管t3的栅极电压为vdata vth,驱动晶体管t3的第一极电压为vdd,故,驱动晶体管t3的栅极与第一极之间电压为:vgs=(vdata vth)-vdd,直到下一帧的复位阶段。

80.发光器件d的发光电流等于流过驱动晶体管t3的电流id,其表达式如下:

81.id=β(vgs-vth)282.=β(vdata vth-vdd-vth)283.=β(vdata-vdd)2ꢀꢀꢀ

(1)

84.其中,μn是驱动晶体管t3的电子迁移率,c

ox

是单位面积的绝缘电容,是驱动晶体管t3的宽长比。

85.本实施例中,基于像素驱动电路的上述结构设置和上述驱动过程,阈值补偿晶体管t2和/或第一复位晶体管t1的第一极通过设置第一轻掺杂区4,第二极通过设置第二轻掺

杂区5,能够减小阈值补偿晶体管t2和/或第一复位晶体管t1的漏电流,同时能够减小不同像素驱动电路中阈值补偿晶体管t2和/或第一复位晶体管t1的漏电差异,从而确保在数据电压(vdata)相同的情况下,不同像素驱动电路中驱动晶体管t3的栅极电压(即n1点电压)差异减小,进而使不同像素驱动电路对不同发光元件d的驱动电流趋于一致,以使不同发光元件d的发光亮度趋于一致,使显示基板显示的纯色画面不同区域亮度均一性提升,改善或避免显示画面沙砾mura不良。

86.可选地,如图5所示,显示基板还包括基底6;阈值补偿晶体管和/或第一复位晶体管包括第一栅极7和第二栅极8;第一栅极7和第二栅极8依次远离基底6叠置,且第一栅极7和第二栅极8之间设置有第一栅绝缘层9;第一栅极7和第二栅极8在基底6上的正投影与有源区1在基底6上的正投影交叠。即阈值补偿晶体管和/或第一复位晶体管采用双栅结构,如此能够进一步降低阈值补偿晶体管和/或第一复位晶体管的漏电流,从而使不同像素驱动电路中驱动晶体管的栅极电压(即n1点电压)差异进一步减小,进而使不同像素驱动电路对不同发光元件的驱动电流进一步趋于一致,以使不同发光元件的发光亮度进一步趋于一致。

87.可选地,第一栅极7和第二栅极8位于有源区1的背离基底6的一侧,且第一栅极7与有源区1之间设置有第二栅绝缘层10。即本实施例中的阈值补偿晶体管和第一复位晶体管采用顶栅型晶体管。当然,阈值补偿晶体管和第一复位晶体管也可以采用底栅型晶体管。

88.可选地,本实施例中,第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管都分别包括低温多晶硅有源区。且驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管都设置为单栅结构,即其栅极只设置有一个。

89.基于显示基板的上述结构,本发明实施例还提供一种该显示基板的制备方法,包括:制备多个像素驱动电路;制备多个发光元件;制备像素驱动电路包括制备驱动晶体管、阈值补偿晶体管、第一复位晶体管和数据写入晶体管;制备阈值补偿晶体管和/或第一复位晶体管包括:形成低温多晶硅材料的有源层中间图形;通过第一次掩膜工艺对有源层中间图形的相对两端的区域进行重掺杂,形成第一重掺杂区和第二重掺杂区;通过第二次掩膜工艺对有源层中间图形的相对两端靠近第一重掺杂区和第二重掺杂区的区域进行轻掺杂,形成第一轻掺杂区、第二轻掺杂区和位于第一轻掺杂区和第二轻掺杂区之间的有源区。

90.可选地,通过第一次掩膜工艺对有源层的相对两端的区域进行重掺杂,形成第一重掺杂区和第二重掺杂区,包括:如图7所示,

91.步骤s1:在基底6上依次形成有源层中间图形11、栅绝缘层(即第二栅绝缘层10)和栅极层膜12,在栅极层膜12上涂敷光刻胶13;采用第一掩膜板对光刻胶13进行曝光显影,保留栅极中间图形14对应区域的光刻胶13,去除栅极中间图形14以外区域的光刻胶。

92.其中,制备像素驱动电路还包括制备第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管;该步骤s1同时用作制备驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管的第一步骤。

93.该步骤s1中,为了同时制备驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管中的相应膜层,采用第一掩膜板对光刻胶进行曝光显影的同时,保留栅极图形对应区域的光刻胶,去除栅极图形以外区域的光刻胶。

94.步骤s2:通过一次干刻工艺形成栅极中间图形14。

95.该步骤中,为了同时制备相应膜层,通过同一次干刻工艺形成驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管的栅极图形。

96.步骤s3:以栅极中间图形14为掩膜,对位于栅极中间图形14相对两端的未被栅极中间图形14覆盖的有源层中间图形11区域进行重掺杂工艺,形成第一重掺杂区2和第二重掺杂区3。

97.该步骤中,以驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管的栅极图形为掩膜,对位于其栅极图形相对两端的未被栅极图形覆盖的有源层中间图形区域进行重掺杂工艺,形成驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管的第一重掺杂区和第二重掺杂区。

98.步骤s4:通过灰化和剥离工艺将栅极中间图形14上的光刻胶去除。

99.该步骤中,通过灰化和剥离工艺同时将栅极图形上的光刻胶去除,从而完成了驱动晶体管、数据写入晶体管、第一发光控制晶体管、第二发光控制晶体管和第二复位晶体管的制备。

100.可选地,通过第二次掩膜工艺对有源层中间图形的相对两端靠近第一重掺杂区和第二重掺杂区的区域进行轻掺杂,形成第一轻掺杂区、第二轻掺杂区和位于第一轻掺杂区和第二轻掺杂区之间的有源区,包括:如图8所示,

101.步骤s5:在栅极中间图形14上涂敷光刻胶,采用第二掩膜板对光刻胶进行曝光显影,保留栅极图形(即第一栅极7图形)对应区域的光刻胶13,去除栅极图形以外区域的光刻胶;

102.步骤s6:通过一次干刻工艺形成栅极图形(即第一栅极7图形);

103.步骤s7:以栅极图形为掩膜,对位于栅极图形相对两端的未被栅极图形覆盖的有源层中间图形11区域进行轻掺杂工艺,形成第一轻掺杂区4和第二轻掺杂区5;位于第一轻掺杂区4和第二轻掺杂区5之间的部分为有源区1;

104.步骤s8:通过灰化和剥离工艺将栅极图形上的光刻胶去除。

105.本实施例中,显示基板的制备方法还包括在完成步骤s8的基底上依次沉积第一栅绝缘层和第二栅极膜层,然后通过构图工艺形成阈值补偿晶体管和/或第一复位晶体管的第二栅极的图形。

106.可选地,本实施例中,发光元件的制备可以采用传统的蒸镀工艺,这里不再赘述。

107.该显示基板的制备工艺,通过第一次掩膜工艺形成阈值补偿晶体管和/或第一复位晶体管的第一重掺杂区和第二重掺杂区,然后通过第二次掩膜工艺形成阈值补偿晶体管和/或第一复位晶体管的栅极、第一轻掺杂区、第二轻掺杂区和有源区,相比于公开技术中液晶显示面板中同时具有重掺杂区和轻掺杂区的ltps晶体管通过一次掩膜工艺制备的技术方案,本发明中通过采用两次掩膜工艺制备阈值补偿晶体管和/或第一复位晶体管的各膜层,能够形成良好的复杂栅极图形,同时能够确保第一轻掺杂区和第二轻掺杂区的宽度更加精准,从而确保显示基板中各膜层的整体均一性,进而有利于减小阈值补偿晶体管和/或第一复位晶体管的漏电流,同时有利于减小不同像素驱动电路中阈值补偿晶体管和/或第一复位晶体管的漏电差异,确保在数据电压相同的情况下,不同像素驱动电路中驱动晶体管的栅极电压差异减小,使不同像素驱动电路对不同发光元件的驱动电流趋于一致,以使不同发光元件的发光亮度趋于一致,使显示基板显示的纯色画面不同区域亮度均一性提

升,改善或避免显示画面沙砾mura不良。

108.本发明实施例还提供一种显示装置,包括上述实施例中的显示基板。

109.通过采用上述实施例中的显示基板,使该显示装置显示的纯色画面不同区域亮度均一性提升,改善或避免该显示装置的显示画面沙砾mura不良。

110.本发明所提供的显示装置可以为oled面板、oled电视、oled广告牌、显示器、手机、导航仪等任何具有显示功能的产品或部件。

111.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。