1.本发明涉及一种纳米级气泡的发生喷头及发生系统,属于洗涤、环保及化工行业中气液、液液传质技术领域。

背景技术:

2.为了使气体与液体的气液传质效率增加,或不互溶液体和液体传质效率增加,人们一直在探索气液、液液混合的方法,使气液、液液达到最大的混合比,并增加接触面积,从而达到更高的传质效率。现有的气液混合技术一般采用搅拌、射流、喷雾、自激、气液混合泵等方式,这些技术一般都存在体积大、噪音大、耗能高、效率低等等的不足,在工业应用中受到很多限制,通常在非传质或非反应两相使用较多。并且这些方法产生的气泡往往较大,这就导致气液间的接触不充分,传质效率就会明显降低。如果用在化学反应上就会导致反应不充分、不完全,从而降低反应效率。通过对微纳米气泡发生器的研究及实践发现,纳米气泡发生喷头产生的纳米气泡可以大大增加纳米气泡与液相介质的接触面积,从而大大提高传质效率,提升反应效率,而现有技术缺少一种能产生纳米级气泡的喷头。

技术实现要素:

3.本发明的目的在于提供一种纳米级气泡的发生喷头,用以产生纳米气泡,增加气相与液相介质的接触面积,提高传质效率。同时,本发明还提供一种产生纳米级气泡的发生系统。

4.本发明纳米级气泡的发生喷头采用如下技术方案:一种纳米级气泡的发生喷头,包括间隔设置的两个发生主体,两个发生主体通过连接件固定连接,两个发生主体相互靠近的壁面之间具有间隙,该间隙内具有气泡发生界面,发生主体上开设有液相通道和气相通道,液相通道的出口和气相通道的出口均与所述间隙连通且朝向气泡发生界面,液相通道和气相通道均位于同一个发生主体上,或者液相通道和气相通道分别位于两个发生主体上,或者两个发生主体上均有气相通道和液相通道;当液相通道和气相通道分别位于两个发生主体上时,液相通道和气相通道的出口相互错开;当两个发生主体上均有气相通道和液相通道时,两个发生主体上的液相通道的出口正对设置。

5.当两个发生主体上均有气相通道和液相通道时,两个发生主体上的气相通道的出口相互错开;当液相通道和气相通道均位于同一个发生主体上时,气相通道有两个以上,各气相通道均匀分布在液相通道的外侧。

6.当同一个发生主体上的液相通道大于两个时,各液相通道的进口并联在一起;当同一个发生主体上的气相通道大于两个时,各气相通道的进口并联在一起。

7.所述连接件为调节螺杆,两个发生主体之间通过调节螺杆固定连接,调节螺杆的上下两端均设有螺母。

8.所述液相通道的直径大于气相通道的直径;所述液相通道的进口位于发生主体远离间隙的端部,液相通道为圆柱形孔;所述气相通道的进口位于发生主体的侧部或远离间

隙的端部。

9.所述液相通道和气相通道的进口处分别设有液相管接口和气相管接口,液相通道的直径小于液相管接口的直径。

10.所述发生主体是圆柱体或椭圆体或正方形或长方体;所述发生主体及撞击件由是钢材或碳化硅或塑料制成。

11.本发明纳米级气泡的发生系统采用如下技术方案:一种纳米级气泡的发生系统,其包括装有液相的发生槽、置于发生槽内的发生喷头、连接在发生喷头上的供液管和供气管,发生喷头包括间隔设置的两个发生主体,两个发生主体通过连接件固定连接,两个发生主体相互靠近的壁面之间具有间隙,该间隙内具有气泡发生界面,发生主体上开设有液相通道和气相通道,液相通道的出口和气相通道的出口均与所述间隙连通且朝向气泡发生界面,液相通道和气相通道均位于同一个发生主体上,或者液相通道和气相通道分别位于两个发生主体上,或者两个发生主体上均有气相通道和液相通道;当液相通道和气相通道分别位于两个发生主体上时,液相通道和气相通道的出口相互错开;当两个发生主体上均有气相通道和液相通道时,两个发生主体上的液相通道的出口正对设置。

12.所述的纳米级气泡的发生系统还包括供液槽,所述供液管上设有泵,所述泵之前的供液管为吸入管、之后的供液管为排出管,吸入管与供液槽连接,排出管上设有压力表和流量计。

13.当两个发生主体上均有气相通道和液相通道时,两个发生主体上的气相通道的出口相互错开;当液相通道和气相通道均位于同一个发生主体上时,气相通道有两个以上,各气相通道均匀分布在液相通道的外侧;当同一个发生主体上的液相通道大于两个时,各液相通道的进口并联在一起;当同一个发生主体上的气相通道大于两个时,各气相通道的进口并联在一起;所述连接件为调节螺杆,两个发生主体之间通过调节螺杆固定连接,调节螺杆的上下两端均设有螺母;所述液相通道的直径大于气相通道的直径;所述液相通道的进口位于发生主体远离间隙的端部,液相通道为圆柱形孔;所述气相通道的进口位于发生主体的侧部或远离间隙的端部;所述液相通道和气相通道的进口处分别设有液相管接口和气相管接口,液相通道的直径小于液相管接口的直径;所述液相通道和气相通道的进口处分别设有液相管接口和气相管接口,液相通道的直径小于液相管接口的直径;所述发生主体是圆柱体或椭圆体或正方形或长方体;所述发生主体及撞击件由是钢材或碳化硅或塑料制成。

14.本发明的有益效果是:本发明利用纳米级气泡的发生喷头,该发生喷头可将进入发生喷头的气体形成纳米级的微小气泡,并与进入发生喷头的液体充分混合,具体工作原理如下:初始时,发生喷头浸入液相中,两个发生主体之间的间隙内需注满液相流体,也就是液相介质充满气泡发生界面,经过液相通道和气相通道的气液相流体出气泡发生界面后在间隙内撞击,液相流体出气泡发生界面后撞击与之相对的发生主体壁面上,此时液相流体因受撞击横向高速向四周喷射,使气泡发生界面形成负压,负压空间吸入气相通道内的气体,形成一定范围的气膜,此气膜覆盖液相通道和气相通道的出口,液相流体受撞击后在横向面上高速射出,撞击气膜内的气体,使气膜内气体撕裂成微小的纳米气泡,与射出液体混合后一起两个发生主体之间的缝隙向外流出。同时,气膜内形成的负压吸入气相通道内的气体,以保证气膜的大小及形状稳定,连续状态下,气膜的大小形状维持基本不变,从而

形成稳定的纳米级气泡。本发明通过发生喷头使气体形成纳米级的微小气泡,从而能提高传质效率,提升反应效率。

15.优选的,通过螺母在调节螺杆上的位置可以调节两个发生主体之间的间隙的大小,两个发生主体之间的使间隙处于能够产生气泡的合适大小。

16.优选的,液相通道的直径小于液相管接口的直径,也就是说液相通道直径小于液相来液管道,液相通道起到使液相流体增压和加速的作用,更有利于纳米级气泡的形成。

附图说明

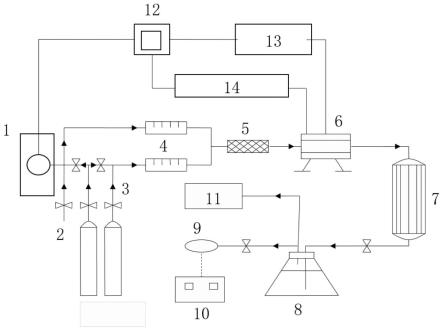

17.图1是本发明实施例1的纳米级气泡的发生喷头的结构示意图;图2是本发明实施例2的纳米级气泡的发生喷头的结构示意图;图3是本发明实施例3的纳米级气泡的发生喷头的结构示意图;图4是本发明实施例4的纳米级气泡的发生喷头的结构示意图;图5是本发明实施例5的纳米级气泡的发生喷头的结构示意图;图6是本发明一种实施例的纳米级气泡的发生系统的示意图;图7是对图6中的纳米级气泡的发生系统产生的气泡检测结果。

18.图中:1-调节螺杆,2-液相通道,3-液相管接口,4-气相通道,5-发生主体,6-气膜,7-间隙,8-气相管接口,21-泵,22-供液槽,23-吸入管,24-压力表,25-流量计,26-排出管,27-发生喷头,28-发生槽,29-供气管。

具体实施方式

19.下面结合附图和具体实施例对本发明进行详细说明。

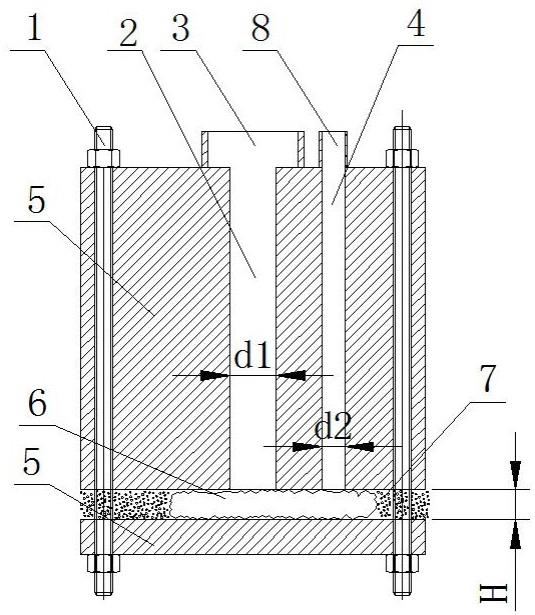

20.本发明纳米级气泡的发生喷头的实施例具体如下:实施例1:本实施例的纳米级气泡的发生喷头的结构如图1所示,本实施例的纳米级气泡的发生喷头包括间隔设置的两个发生主体5,两个发生主体5通过连接件固定连接,两个发生主体5相互靠近的壁面之间具有间隙7,该间隙7内具有气泡发生界面,发生主体5上开设有液相通道2和气相通道4,液相通道2的出口和气相通道4的出口均与所述间隙7连通且朝向气泡发生界面,本实施例中,液相通道2和气相通道4均位于同一个发生主体5上,所述液相通道2的直径大于气相通道4的直径;所述液相通道2的进口位于发生主体5远离间隙7的端部,液相通道2为圆柱形孔;所述气相通道4的进口位于发生主体5远离间隙7的端部。所述液相通道2和气相通道4的进口处分别设有液相管接口3和气相管接口8,液相通道3的直径小于液相管接口8的直径。

21.所述连接件为调节螺杆1,两个发生主体5之间通过调节螺杆1固定连接,调节螺杆1的上下两端均设有螺母。调节螺杆1贯穿于两个发生主体,为全螺纹螺柱,两端设有螺母,通过螺母调节发生主体间隙的大小,调节螺杆数量至少两个,且对称布置。

22.本实施例在使用前,两个发生主体5之间的间隙内需注满液相流体,经过液相通道2和气相通道4的气液相流体出气泡发生界面后撞击在与之相对的发生主体5的壁面上,液相流体出气泡发生界面后发生撞击时,此时液相流体因受撞击横向高速向四周喷射,使气泡发生界面形成负压,负压空间吸入气相通道内的气体,形成一定范围的气膜6(调节螺杆

的穿孔位置在气膜范围之外),此气膜6覆盖液相通道2和气相通道4的出口,液相流体受撞击后在横向面上高速射出,撞击气膜6内的气体,使气膜6内气体撕裂成微小的纳米气泡,与射出液体混合后一起在气泡发生界面外沿两个发生主体之间的间隙流出。同时,气膜内形成的负压吸入气相通道内的气体,以保证气膜的大小及形状稳定,连续状态下,气膜的大小形状维持基本不变,从而形成稳定的纳米级气泡。因此本实施例的纳米级气泡的发生喷头可将进入发生喷头的气体形成纳米级的微小气泡,并与进入发生喷头的液体充分混合,从而大大提高传质效率,提升反应效率。

23.实施例2:本实施例的纳米级气泡的发生喷头的结构如图2所示,本实施例与实施例1不同之处仅在于,本实施例中气相通道4的进口位于发生主体5的侧部。本实施例其余结构均与实施例1相同,此处不再赘述。

24.实施例3:本实施例的纳米级气泡的发生喷头的结构如图3所示,本实施例与实施例1不同之处在于:一个发生主体5上的液相通道2和气相通道4的数量均为四个,各液相通道2的进口并联在一起;各气相通道4的进口并联在一起。本实施例其余结构均与实施例1相同,此处不再赘述。

25.实施例4:本实施例的纳米级气泡的发生喷头的结构如图4所示,本实施例与实施例1不同之处在于:本实施例中液相通道和气相通道分别位于两个发生主体上,液相通道和气相通道的出口相互错开。本实施例其余结构均与实施例1相同,此处不再赘述。

26.实施例5:本实施例的纳米级气泡的发生喷头的结构如图5所示,本实施例与实施例1不同之处在于:本实施例中两个发生主体上均有气相通道和液相通道,两个发生主体上的液相通道的出口正对设置,两个发生主体上的气相通道的出口相互错开。本实施例其余结构均与实施例1相同,此处不再赘述。

27.本发明纳米级气泡的发生系统的实施例具体如下:本发明一种实施例的纳米级气泡的发生系统如图6所示,本实施例的纳米级气泡的发生系统包括装有液相的发生槽28、置于发生槽28内的发生喷头27、连接在发生喷头27上的供液管和供气管29,发生喷头27的结构如图2所示,发生喷头27包括间隔设置的两个发生主体5,两个发生主体5通过连接件固定连接,两个发生主体5相互靠近的壁面之间具有间隙7,该间隙7内具有气泡发生界面,发生主体5上开设有液相通道2和气相通道4,液相通道2的出口和气相通道4的出口均与所述间隙7连通且朝向气泡发生界面,本实施例中,液相通道2和气相通道4均位于同一个发生主体5上,所述液相通道2的直径大于气相通道4的直径;所述液相通道2的进口位于发生主体5远离间隙7的端部,液相通道2为圆柱形孔;所述气相通道4的进口位于发生主体5的侧部或远离间隙7的端部。所述液相通道2和气相通道4的进口处分别设有液相管接口3和气相管接口8,液相通道3的直径小于液相管接口8的直径。所述供液管和供气管29分别连接在液相管接口3和气相管接口上。

28.所述连接件为调节螺杆1,两个发生主体5之间通过调节螺杆1固定连接,调节螺杆1的上下两端均设有螺母。

29.所述的纳米级气泡的发生系统还包括供液槽22,所述供液管上设有泵21,所述泵21之前的供液管为吸入管23、之后的供液管为排出管26,吸入管23与供液槽连接,排出管26上设有压力表24和流量计25。

30.使用时,供液槽22用于存放液相流体,为系统提供液相流体;发生槽28用于存放气液混合流体;泵21为液相流体提供动能;吸入管23连接在供液槽22和泵21的进口之间;排出管26连接在泵21的出口和发生喷头27的液相通道2进口之间;流量计25安装在泵21的出口的排出管26上,用于测量液相流体的流量;压力表24安装在泵21出口的排出管上26,用于测量泵21出口的压力;供气管29与发生喷头27的气相通道4进口连接,为系统提供气源。

31.本实施例中采用的液相为水,气相为空气。系统稳定运行时,控制泵出口压力5bar,出口流量1m

³

/h,喷头出口常压,出口管内径10mm,采用发生喷头的进液通道内径d1为4mm,数量为1,进液通道的截面积之和为12.56mm

²

。泵出口截面积为78.5mm

²

,则流速为3.54m/s。发生喷头的进气通道内径d2为2mm,数量为1,供气压力常压。发生界面为直径30mm的圆形截面。发生界面与撞击壁面间隙的高度h为0.5mm,计算得出液相出发生界面与撞击壁面的初始流道界面面积为6.28mm

²

。将发生装置混合液相运行稳定后,即时取样,使用麦奇克s3500激光粒径分布仪检测气泡形貌、粒径分布和气泡密度,检测结果如图7中的表格所示,由检测结果可以证明,本实施例的纳米级气泡的发生系统具备实现产生纳米级气泡的能力。

32.在本发明其它的实施例中,当液相通道和气相通道均位于同一个发生主体上时,气相通道还可以是两个以上,各气相通道均匀分布在液相通道的外侧;同一个发生主体上,气相通道和液相通道的数量可以根据实际需要灵活选用;当同一个发生主体上的液相通道大于两个时,各液相通道的进口可以并联在一起,也可以单独设置;当同一个发生主体上的气相通道大于两个时,各气相通道的进口并联在一起,也可以单独设置。

33.本发明具体使用时,发生主体可以是圆柱体或椭圆体或正方形或长方体等形状;所述发生主体可以是钢材或碳化硅或塑料制成。

34.在本发明其它的实施例中,撞击件可以采用有一定厚度的平板,迎击面平整光滑,强度为受撞击后不变形,质量尽量轻;发生主体及撞击件的材质可以根据气液两相介质的物理化学性质选择合适的材料。

35.在本发明其它的实施例中,还可以采用螺栓连接等其它连接方式来固定发生主体和撞击件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。