1.本发明属于冷凝热交换器的领域。

2.本发明更具体地涉及这种交换器的外壳的结构。

背景技术:

3.为了能够以较低的成本将冷凝热交换器投放市场,需要审视现有热交换器的整体结构,尤其是减少其零件的数量,这允许降低他们的制造和组装成本。

4.例如,从文献w0 2004/036121中已知一种冷凝热交换器,其包括至少一系列由导热材料制成的螺旋盘绕的管,并且待加热的水在其中流动。该管本身设置在外壳内,并且燃烧器轴向地设置在所述盘绕件内,使得由燃烧器产生的热气体穿过相邻管匝之间的空间,并加热在管中流动的水。

5.外壳由耐热塑料材料制成。

6.然而,为了限制管的管匝在轴向方向上的间隔运动(这种运动是由管中流动的水的内部压力引起的),需要具有位于盘绕件的每个端部处的保持板以及轴向机械约束拉杆。这允许防止由该压力产生的推力传递到外壳。

7.此外,由塑料材料制成的外壳具有通过焊接、螺钉或夹具组装在一起的两个半壳的形状,并且套箍设置在管和塑料外壳的内部之间,以确保隔热功能,该隔热功能能够将外壳与烟气散发的热量隔离。

8.因此,这种高性能交换器包括许多零件,这使得其成本更高并且制造时间更长。

9.从文献wo 2015/140664中已知一种热交换器,该热交换器包括:外壳,在该外壳内部安装有螺旋盘绕的管并且水可以在该螺旋盘绕的管内部流动;立面,其支撑燃烧器;以及分隔元件,其支撑耐火材料的盘件。

10.在组装之前,外壳包括两个半壳,每个半壳包括具有半柱形部分的单件半柱形部分。

11.两个半壳的组装通过沿其相应的三个直线侧进行焊接来完成。

12.该文档没有描述也没有建议在组装之前用管状金属套箍和由复合塑料材料形成的底部来组成外壳,也没有描述或建议通过凸片和狭槽的配合来组装这两个元件。

13.因此,两个半壳必须由非常厚的材料制成,该材料必须具有非常好的机械抗性和非常好的耐热性,以便抵抗热气体并保护管的压缩。因此,这种热交换器采用了更昂贵的材料。

技术实现要素:

14.因此,本发明的一个目的是限制冷凝热交换器的零件的总数,简化这些零件的组装,并最终消除轴向约束拉杆,同时提出一种外壳不会变形的可靠交换器。

15.本发明的另一个目的是生产一种比现有技术中已知的热交换器价格更便宜同时保证盘绕管的轴向约束功能的热交换器。

16.因此,有必要完全重新设计这种热交换器。

17.为此,本发明涉及一种冷凝热交换器,包括:

[0018]-至少一个螺旋盘绕的管,其由导热材料制成,并且待加热流体(比如水)可以在该螺旋盘绕的管内流动,

[0019]-外壳,所述管安装在该外壳内,该外壳设有气体排放套筒、底部和立面,立面支撑用于在外壳内输送和/或产生热气体的器件,比如气体燃烧器或油燃烧器,

[0020]-偏转器,该偏转器包括由热绝缘材料制成的盘件,并由片状金属加强件承载,所述偏转器相对于螺旋盘绕的管定位,以便与所述立面一起限定燃烧室。

[0021]

根据本发明,所述外壳包括由管状金属套箍组成的主体,该管状套箍在其两个端部中的一个端部处被所述立面封闭,并在其另一端部处由所述底部封闭,所述管状套箍和所述底部在组装之前是分离的,所述底部由复合塑料材料形成,管状套箍的两个边缘中的一个边缘(称为“后边缘”)在其周缘的至少一部分上具有限定紧固凸片的多个切口,底部在其周边处具有多个紧固狭槽,这些紧固狭槽沿其周缘的至少一部分设置,每个紧固狭槽的尺寸被确定成使得紧固凸片能够插入其中,每个紧固狭槽在纵向上由向外突出的纵向第一肋限定,并且所述紧固凸片围绕所述第一肋折叠两次,使得套箍紧固到所述底部,并且所述螺旋管盘绕件在其位于底部和立面之间的两个端部处受到轴向约束。

[0022]

由于本发明的这些特征,消除了拉杆,减少了零件的总数,并且降低了成本,同时防止了螺旋盘绕的管的轴向扩张,由于通过凸片的双重折叠而实现的底部和套箍的附接足以防止外壳的任何变形。此外,底部和套箍由不同的材料制成,这些材料更适合于其所承受的约束。

[0023]

根据本发明的其他有利和非限制性特征(单独或组合地考虑):

[0024]-底部包括外隔板、布置在该外隔板中的凹部和内隔板,该凹部从交换器向外突出并在其上部部分处通向气体排放套筒,该内隔板连结位于凹部的嘴部每侧上的外隔板的两侧,该内隔板与凹部一起限定通向气体排放套筒的气体排放通道,所述管状套箍的后边缘具有多个切口,所述多个切口在其整个周缘上限定紧固凸片,或者在其周缘的一部分上限定紧固凸片并在其周缘的剩余部分上限定至少一个附接凸片,该内隔板设置有用于接收附接凸片或紧固凸片的至少一个狭槽,并且被插入到该接收狭槽中的紧固凸片或附接凸片抵靠所述内隔板折叠,以确保套箍与所述底部的紧固,以及所述螺旋盘绕的管在其一个端部处由立面导致的轴向约束以及在其另一端部处由底部的所述外隔板和所述内隔板导致的轴向约束;

[0025]-所述管状金属套箍的后边缘设置有限定紧固凸片的多个切口和限定至少一个附接凸片的多个切口,并且布置在内隔板中的每个接收狭槽(被称为附接狭槽)的尺寸被确定成使得附接凸片能够插入其中,该附接凸片抵靠在内隔板的与所述气体排放通道相对的面折叠一次;

[0026]-布置在外隔板中的凹部具有由两个侧壁界定的后壁,气体排放套筒包括旨在被添加和紧固在底部的盖,该盖包括回流隔板,该回流隔板与所述内隔板和两个侧壁一起限定了通向气体排放套筒的所述气体排放通道,布置在内隔板中的每个接收狭槽(称为紧固狭槽)由纵向第一肋纵向界定,所述管状金属套箍的后边缘在其整个周边上设置有紧固凸片,并且紧固凸片插入到每个紧固狭槽中,并且围绕所述第一肋折叠两次;

[0027]-底部具有气体排放通道,该气体排放通道沿交换器的纵向轴向方向向外延伸,该气体排放通道连结所述气体排放套筒,所述套箍的后边缘在其整个周缘上具有所述紧固凸片,并且底部在其整个周缘上具有接收所述紧固凸片的所述紧固狭槽;

[0028]-纵向第一肋具有方形或矩形横截面,并且紧固凸片围绕该纵向第一肋的突出脊部以直角折叠两次;

[0029]-粘合层设置在紧固狭槽的、相应的附接狭槽的内径向壁与紧固凸片的、相应的附接凸片的相对定位的表面之间,和/或粘合层设置在紧固狭槽的、相应的附接狭槽的外径向壁与紧固凸片的、相应的附接凸片的相对定位的表面之间;

[0030]-第二肋形成在所述第一肋的附近的底部上,以便与其一起限定腔体,其中,所述腔体的宽度和深度以及紧固凸片的长度的尺寸被确定成使得紧固凸片从交换器向外折叠第三次,并且其自由端部支承抵靠第二肋的与第一肋相对定位的面;

[0031]-第二肋形成在所述第一肋的附近的底部上,以与其一起限定腔体,并且树脂层设置在所述腔体中,以便覆盖紧固凸片的端部;

[0032]-所述套箍由自身折叠和/或弯曲的片状金属条形成,并且其两端优选地沿焊接线组装;

[0033]-所述套箍由不锈钢制成;

[0034]-所述偏转器的加强件被插在管的两个相邻管匝之间,并与所述底部一起限定冷凝室;

[0035]-所述偏转器的加强件插在螺旋盘绕的管的最后的管匝(称为“后”管匝)与底部之间,并且在所述底部和所述加强件之间设置有多个间隔件,以在该底部和该加强件之间布置连接至所述气体排放套筒的气流空间。

附图说明

[0036]

本发明的其他特征、目的和优点将从以下描述中显现出来,该描述仅为说明性的而非限制性的,并且必须结合附图阅读,其中:

[0037]

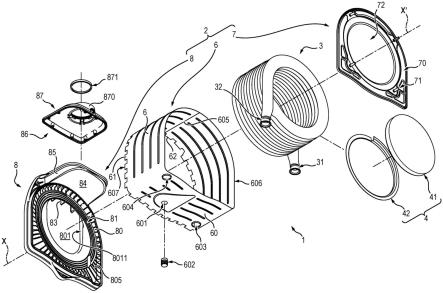

图1是根据本发明的热交换器的不同组成零件的总览,其中不包括燃烧器。

[0038]

图2是组装后的图1的交换器的零件的透视正视图。

[0039]

图3是组装后的图1的交换器的零件的透视后视图。

[0040]

图4是沿穿过图2的线iv-iv的横截面截取的图2的交换器的剖视图,并且在该图中已添加燃烧器。

[0041]

图5是沿穿过图2的线v-v的横截面截取的图2的交换器的剖视图,在该图中已添加燃烧器。

[0042]

图6是外壳的透视图。

[0043]

图7是底部的一部分的透视俯视图。

[0044]

图8是交换器的零件的一部分的透视后视图,其示出了套箍的接合在底部的紧固狭槽中的多个紧固凸片。

[0045]

图9是类似于图8的视图,其中接合在紧固狭槽中的紧固凸片已围绕第一紧固肋自身折叠两次。

[0046]

图10是套箍的接合在底部的紧固狭槽中并折叠两次的紧固凸片的详细剖视图。

[0047]

图11是类似于图10的视图,其中粘合剂已添加在凸片和布置在底部中的狭槽之间。

[0048]

图12a是类似于图10的视图,其中在底部的外侧,粘合剂已添加到凸片的弯曲部分上。

[0049]

图12b以俯视图示出了图12a的两个凸片和两个狭槽。

[0050]

图13a是图10的变型,其中紧固凸片已折叠三次。

[0051]

图13b以俯视图示出了图13a的两个凸片和两个狭槽。

[0052]

图14a是类似于图10的视图,其中在底部的外侧上,在第一紧固肋和第二紧固肋之间已添加粘合剂。

[0053]

图14b以俯视图示出了图14a的两个凸片和两个狭槽。

[0054]

图15是套箍的接合在底部的附接狭槽中并折叠一次的附接凸片的详细剖视图。

[0055]

图16示出在紧固凸片未被保持在狭槽中的情况下,施加到套箍上的张力的示意图。

[0056]

图17是示出在图16的情况下施加到套箍上的牵引力的结果的示意图。

[0057]

图18是交换器的另一个实施例的剖视图。

[0058]

图19是交换器的另一个变型的剖视图。

[0059]

图20是显示偏转器的另一种配置的剖视图。

具体实施方式

[0060]

参考图1的整体视图,可以看出,根据本发明的冷凝热交换器1包括外壳2、至少一个管3、偏转器4和用于输送热气体或产生热气体的器件5,后者仅在图4和图5中可见。

[0061]

外壳2包括形成外壳的主体的管状套箍6、立面7和底部8。立面7支撑用于输送热气体或产生热气体的所述器件5,这将在下文描述。此外,如图1所示,管状套箍6和底部8在组装之前为分开的,这将在下文描述。

[0062]

图1至图4表示处于正常使用位置的封闭体1。因此,在说明书和权利要求书的剩余部分中,术语“上”或“下”相对于该正常使用位置来讨论。

[0063]

管3螺旋盘绕在其自身上,从而形成具有纵向轴线xx’的螺旋盘绕件。管3具有形成入口嘴31和出口嘴32的两个端部。

[0064]

它由导热材料制成,尤其是由金属制成,有利地由不锈钢制成。它旨在接收待加热流体,比如水。

[0065]

从图4和图5中可以看出,在管3的两个相邻管匝之间存在具有恒定或基本恒定的校准值的间隙33。尽管在这些图中,管3具有扁平和椭圆形的横截面,但应当注意,它可以呈现任何其它截面。

[0066]

管3旨在安装在外壳2内,现在将更详细地描述其部件。虽然未示出,但是也可以有多个螺旋盘绕在外壳2中的管3,这些盘绕件是同轴的。

[0067]

管状套箍6有利地由片状金属条形件制成,优选由不锈钢制成。有利地,该片材的厚度小于或等于1mm。

[0068]

该片状金属条形件有利地具有称为“基壁”60的中心部分。该基壁60朝向其中心稍微倾斜,这允许冷凝物通过重力经由出口孔601排出,该出口孔连接到冷凝物的排放管道

602。

[0069]

基壁60还设有两个开口603、604。当管3安装在套箍6内部时,其入口嘴31和出口嘴32分别在上述开口603和604中以气密方式压接和/或焊接。

[0070]

有利地,片状金属板条形件的位于基壁60每侧上的两个端部基本上与底壁成直角地折叠,随后弯曲,并且其两个自由端部沿焊接线605焊接。

[0071]

这样形成的管状套箍6具有前边缘606和相反的后边缘607。

[0072]

立面7在其周边处具有边沿70,该边沿以气密方式紧固(优选焊接)在环形套箍6的前边缘606上。

[0073]

立面7设置有多个螺栓71,此处数量为四个,所述螺栓从交换器1向外突出。立面7包括能够由门73封闭的中心开口72,该门仅在图4和图5中可见。

[0074]

门73借助于螺栓71紧固在立面7上。门73在其中心部分支撑燃烧器50,例如气体燃烧器或油燃烧器,其构成用于产生热气体5的器件的示例性实施例。该燃烧器可以由用于输送热气体的器件(例如风扇)代替,该热气体在封闭体(外壳)外部产生。

[0075]

门73也能够以不同的方式紧固在立面7上。

[0076]

如图6所示,该图示出了套箍6的第一实施例,后边缘607在其周边具有多个切口,这些切口限定了第一系列的凸片(下文中称为“紧固凸片”61)和至少一个其它凸片(下文中称为“附接凸片”)62,以便区分它们在底部8上的紧固模式。凸片61通过切口(凹口)63彼此分离,而凸片62通过切口(凹口)64彼此分离。

[0077]

紧固凸片61形成在几乎整个边缘607上,除了该边缘的弯曲上部部分,也就是说在附图所示的示例性实施例中,位于焊接线605的任一侧上的部分。附接凸片62形成在边缘607的弯曲上部部分中。

[0078]

有利地,切口被制造成使得紧固凸片61和附接凸片62具有矩形形状。此外,优选地,切口被制造成使得附接凸片62从紧固凸片61向后设置。换句话说,前边缘606和紧固凸片61的自由端部之间的长度l1大于前边缘606和附接凸片62的自由端部之间的长度l2。这个偏移量的作用将在下文解释。

[0079]

底部8由复合塑料材料制成。这种塑料材料包括至少两种不同的成分。作为示例,这种复合塑料材料可以是纤维填充的聚丙烯,尤其是填充玻璃纤维。

[0080]

如图4、图5和图7的剖视图最佳示出的,所述剖视图示出底部8的第一实施例,该底部8包括被称为“外”隔板80的隔板,除了形成向外突出的凹部801的中心区域和形成同样向外突出的周边边沿802的周边区域之外,该隔板是平面的。

[0081]

外隔板80的轮廓基本上对应于套箍6的后边缘607的轮廓。换句话说,该轮廓基本上为方形形状,其上侧为圆形。

[0082]

凹部801具有从底部8向上开口的u形轮廓。参见图3,凹部801包括后壁8010和两个侧壁8011,所述侧壁定凹部801的深度。

[0083]

此外,在底部8的上部部分处,被称为“内隔板”81的隔板部分连结外隔板80的位于凹部801的嘴部每侧上的两侧,并且还连结外隔板80的位于凹部801的嘴部每侧上的两个侧壁8011。从图1中可以看出,该内隔板81有利地具有圆弧形状,以符合管3的螺旋盘绕形状。

[0084]

如图4和图7所示,内隔板81从凹部801延伸一段距离,并与该凹部一起设置有用于收集和排放气体的通道82。如在图1和图7中可以看到,间隔件83可以设置在内隔板81和凹

部801之间。

[0085]

此外,内隔板81通过弯曲壁84向交换器的前方延伸(也就是说朝向立面7并沿着轴向方向),该弯曲壁的凹度符合套箍6的圆弧形上部部分的轮廓。竖直边沿85围绕弯曲壁84,以便限定气体排放套筒86的下部部分。最后,构成气体排放套筒86的上部部分的盖87盖住边沿85。该盖87以气密方式结合至该边沿85。盖87设有排出开口870,该排气开口优选地位于其上部部分。设置有垫圈871的该开口870允许连接到图中未示出的气体排出管。

[0086]

有利地,如图2和图3中最佳示出的,外隔板80可以通过凸耳804延伸,此处数量例如为三个,每个凸耳设置有紧固孔8040,该紧固孔允许将底部8紧固在图中未示出的锅炉的隔板上。这些孔8040例如允许紧固螺钉穿过。最后,有利地,外部隔板80可以在其外部面和/或其下部面上设置有加强肋805。

[0087]

现在将更详细地描述套箍6在底部8上的紧固。

[0088]

外隔板80在其周边设置有一系列狭槽806,称为“紧固狭槽”,其形成在突出边沿802处。这些狭槽806以周向方式首尾相连地设置在底部8上。除了凹部801开放的其上部部分以外,这些狭槽806全部围绕外隔板80延伸。这些紧固狭槽806的尺寸被确定成接收紧固凸片61,如图8至图14b最佳示出的。

[0089]

参见图8至图10,可以看出紧固凸片61是如何组装在紧固狭槽806中的。沿着交换器的径向方向,每个紧固狭槽806包括内部壁8061和外部壁8062(见图10)。

[0090]

每个紧固狭槽806由纵向第一肋807界定,该纵向第一肋从外隔板80向外突出,更具体地从外隔板的边沿802向外突出。该第一肋807优选位于狭槽的内部径向壁8061附近。

[0091]

优选地,第一肋807在横截面上具有方形或矩形形状。

[0092]

如图8所示,紧固凸片61被引入到紧固狭槽806中,然后通过压接操作围绕纵向第一肋807折叠两次。

[0093]

如在图8和图9中可以看到的,套箍6更靠近底部8,使得所有紧固凸片61都穿插到与之相对设置的相应的紧固狭槽806中。

[0094]

在纵向第一肋807具有方形或矩形截面的情况下,紧固凸片61以直角折叠两次,即第一次沿着交换器的径向方向,而第二次沿着轴向方向。

[0095]

如在图4中可以看到的,当压接紧固凸片61时,外隔板80布置成抵靠在管3的盘绕件的位于交换器的后方的最后一个管匝上,而立面7布置成抵靠在管3的盘绕件的位于交换器的前方的第一个管匝上。

[0096]

这允许执行管3的轴向压缩。

[0097]

最后,如在图5的下部部分中可以看出的,凹口63的底部邻接抵靠在突出边沿802的内面上。

[0098]

图11示出了一种变型,其中在紧固凸片被引入紧固狭槽806内之前,已在紧固凸片61的内部面上施加了粘合层90,使得该粘合层90分布在凸片61和狭槽806的径向内部壁8061之间,从而加强紧固凸片61的紧固,并因此加强套箍6在底部8上的紧固。应当注意,还可以在凸片61和狭槽的径向外部壁8062之间设置粘合层90,尽管这在图11中未示出。

[0099]

该粘合层90增强了外壳2的气密性。例如,可以使用硅树脂粘合剂。

[0100]

图12a和12b表示了另一种变型,其中树脂层91已被施加在紧固凸片61的端部上,在隔板80的外部面的一侧。为了有助于该树脂层91的保持,有利地,布置有纵向第二肋808,

其与纵向第一肋807相对,以便与纵向第一肋一起限定树脂91可以积聚的腔体809。

[0101]

该树脂91具有增强紧固凸片61围绕第一肋807的紧固并防止该凸片展开的功能。

[0102]

应当注意,也可以组合添加粘合剂90和树脂91。

[0103]

图13a和图13b示出了一种变型,其中紧固凸片61比前述方案稍长,以便能够向交换器的外部折叠第三次。在这种情况下,紧固凸片的端部在腔体809内折叠成v形,并且v形的两个分支由于其弹性而趋向于彼此间隔开,这两个分支具有增强紧固凸片61在腔体809中进行阻挡的效果,以及在管3内的压力趋向于使管的管匝沿轴向方向间隔开的情况下,防止该凸片从紧固狭槽806中出来的效果。

[0104]

尽管这在图13a和图13b中未示出,但也可以在紧固凸片61和狭槽806的壁8061、8062中的任一个之间提供粘合层90,和/或在腔体809中添加树脂层91,从而覆盖凸片61的端部,如上文关于图11至12b所述。

[0105]

图14a和14b示出相对于图12a和12b简化的另一变型,其中树脂层91仅施加在腔体809内部,因此仅施加在凸片61的端部。

[0106]

图15示出了附接凸片62如何与布置在内隔板81中的被称为“附接”狭槽810的狭槽装配在一起。附接狭槽810的数量与凸片62相同。在这种情况下,附接凸片62的端部沿着交换器的径向方向仅折叠一次,以便压靠在内隔板81的位于与气体排放通道82相对的面上,优选地沿着径向内方向。

[0107]

有利地,粘合层90也可以沉积在附接凸片62和狭槽810的内径向壁8101之间和/或在附接凸片62和狭槽810的外部径向壁8102之间。

[0108]

实际上,在制造方法期间,只要还未执行压接附接凸片62的操作,气体排放套筒的盖87就不进行紧固。如从观察图4中可以理解的,由于不存在盖,允许将压接工具引入与凸片62相对的通道82中。

[0109]

在这个位置,管3的管匝在立面7和内隔板81之间受到轴向约束。

[0110]

此外,如上所述,附接凸片62从紧固凸片61向后设置。实际上,如在图4中可以看出,当管3的盘绕件的最后的后管匝在入口嘴31处结束时,以及当该入口嘴穿过布置在套箍6中的开口603时,紧固凸片61有利地压接在底部8的突出边沿802上,(也就是说,在不与外壁80直接对齐而是稍微向外(也就是说在图4中向左)错开的区域中),以便在开口603和紧固凸片61之间保持足够的套箍6的材料,并且不会在该位置处削弱套箍。另一方面,附接凸片62紧固在从边沿802向后设置的内隔板81上。

[0111]

图18示出了本发明的另一个变型,其中气体排放套筒86和凹部801的形状不同,这允许套箍6在其整个周边上具有紧固凸片61。

[0112]

更具体地,在这种情况下,凹部801的后壁8010未延伸到底部8的顶部,并且另一方面,盖87包括回流隔板872,该回流隔板在凹部801的方向上延伸并且与内隔板81相对,以与其一起限定气体排放通道82。回流隔板872和凹部801的顶部之间的结合线用89表示。在其两个端部处,内隔板81固定到侧壁8011。

[0113]

内隔板81包括至少一个紧固狭槽806’,其在纵向上相应地由第一肋807’(如上所述)和腔体809’界定。每个紧固凸片61围绕肋807’折叠两次。

[0114]

当压接紧固凸片61时,由于不存在盖87并且更容易接近内隔板81,可以将紧固凸片61折叠两次。树脂层91也可以沉积在所述凸片61上。

[0115]

容易理解的是,底部8和气体排放套筒可以具有其他形状,并且根据气体排放通道82相对于底部8的位置,上述紧固狭槽806可以设置在底部8的周缘的一部分上或者该整个周缘上。例如,如果气体排放通道82在连结气体排放套筒86之前从底部8处向外并沿着交换器的纵向轴线xx’延伸(见图19),则可以应用后一种可行方案。管3的盘绕件的最后的后管匝布置成抵靠在外隔板80上,并且确保轴向压缩。

[0116]

已进行测试,以便在管3轴向变形并推动底部8的情况下,测量在套箍6上施加的拉伸强度。

[0117]

图16和图17示意性示出了如果紧固凸片61简单地压接在纵向肋807周围并且未穿过紧固狭槽806时将观察到的情况。在这种情况下,应当注意,如果沿箭头g的方向和轴向方向在外壳6上施加牵引力,并且如果该牵引力超过某一阈值,则凸片61倾向于变形和展开,使得不再在外壳6和底部8之间起到紧固作用。

[0118]

因此,测试表明,在图16所示的情况下,在变形之前,紧固凸片61能够承受65kg的拉伸强度,其中凸片61未接合在狭槽中。

[0119]

如图10所示,在紧固凸片61接合在紧固狭槽中的情况下,测试表明,在变形之前,该凸片能够承受110kg的拉伸强度。最后,如图13a所示,将紧固凸片折叠三次进行的测试表明,该凸片能够承受140kg的拉伸强度。

[0120]

偏转器4包括由绝热材料制成的盘件41,该盘件由薄片金属42制成的加强件承载。

[0121]

该偏转器4可以相对于管3以两种不同方式定位,以便始终形成至少一个燃烧室11。

[0122]

根据图4所示的第一实施例,偏转器4被插入到管3中,使得加强件42的周边边缘被插入到管3的两个相邻管匝之间。该偏转器4因此限定了布置在该偏转器和立面7之间的燃烧室11以及布置在该偏转器和底部8之间的冷凝室12。

[0123]

根据图20所示的第二实施例,偏转器4定位在底部8和管3的盘绕件的被称为“后”管匝的最后管匝(也就是说,位于底部8附近的管匝)之间。在这种情况下,偏转器4仅限定了在该偏转器和立面7之间延伸的燃烧室11。在这种情况下,多个间隔件88设置在底部8和所述加强件42之间,以在这两个元件之间布置气流空间880,该气流空间经由气体排放通道82连接到所述气体排放套筒86。

[0124]

有利地,间隔件88布置在外隔板80和内隔板81的向前方(朝向立面7)定向的面上。

[0125]

交换器1的不同元件的组装可以例如如下进行。

[0126]

在构成套箍的条形件闭合并形成焊缝605之前或之后,将设置有偏转器4的管3插入到套箍中。将嘴部31和32以气密方式压接和/或焊接在孔603和604中。

[0127]

将立面7焊接在外壳6的前边缘606上。外壳6更靠近底部8,使得紧固凸片61进入紧固狭槽806,并且附接凸片62(当它们存在时)进入附接狭槽810。

[0128]

如上所述,执行对不同凸片61、62的压接。

[0129]

最后,将气体排放套筒86的盖87固定在底部8的边沿85上。

[0130]

下文将简要回顾由此获得的冷凝热交换器1的操作。

[0131]

在燃烧室11内部,由燃烧器50产生的热气体从内向外穿过存在于管3的相邻管匝之间的间隙33,撞击套箍6,在冷凝室12中继续行进,再次穿过存在于管3的相邻管匝之间的间隙33,这次是从外向内,然后经由排放通道82和气体排放套筒86排放。

[0132]

在图20所示的实施例中,由燃烧器50产生的热气体从内向外穿过存在于管3的相邻管匝之间的间隙33,撞击套箍6,穿过气流空间880,然后经由排放通道82和气体排放套筒86排放(见箭头i)。

[0133]

此外,待加热流体从入口嘴31流向出口嘴32,也就是说与热气体逆流。

[0134]

因此,根据本发明的交换器具有许多优点。与现有技术的交换器相比,减少了零件的总数,消除了拉杆,同时轴向约束管3的盘绕件。简化了安装。

[0135]

此外,底部8紧凑,集成了气体排放套筒,并因此确保封闭体底部的气体排放的功能,并参与管3的盘绕件的轴向应力。

[0136]

最后,由于偏转器4的存在,底部8不存在温度负载。它由复合塑料材料制成,有利地被选择成抵抗底部8在管3的管匝沿轴向方向间隔开的情况下经受的机械约束。这种材料允许避免套箍6的材料被电解的任何风险。因此,由于套箍6和底部8的创新紧固模式,整个交换器比现有技术的交换器价格低廉,同时保证管3的盘绕件的轴向约束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。