1.本公开属于城镇生活污水处理及污水处理设备技术领域,提供了一种吸附剂制备及沸腾床吸附脱氮的新方法。具体地说,本公开提供了一种生活污水尾水吸附脱氮的方法及装置。

背景技术:

2.水体中过量的硝酸盐摄入人体后,容易还原成亚硝酸盐,不仅导致高铁血红蛋白症,还增加了致癌的风险。因此不少国家都对水体中硝酸盐的含量规定了限制,我国《生活饮用水卫生标准》(gb5749-2006)规定硝酸盐氮最高限值为10mg/l(水源受限地区为20mg/l)。目前大多污水厂开始执行gb18918-2002《城镇污水处理厂污染物排放标准》的一级a标准,其出水总氮浓度限值仅为15mg/l。

3.随着我国生态环境承载负荷不断降低,城镇污水排放标准日趋严苛,出水氮素控制指标也相应提高;相较氨氮,硝氮控制面临更大困难,常规生化降解脱硝氮指标已趋极限,而进一步提标要求尾水深度脱氮将大幅提高设施改造及运营成本。

4.现阶段应用于尾水处理的废水脱氮处理新技术有活性炭吸附法、膜分离法和高级氧化法等常规物理化学和人工湿地等生物方法,但在工艺上以及操作上存在一定的复杂性和局限性,容易产生二次污染。而传统生化降解法脱硝氮指标已趋极限,且存在两方面问题。第一,深度反硝化过程需额外投加碳源并最终转化为co2,2030年碳排放量预计达到8316万吨;第二,反硝化过程中间产物n2o是导致严重全球变暖的主要温室气体之一和臭氧层的破坏源,其增温潜势是co2的150~320倍,对于碳中和目标更具影响。

5.吸附法处理废水具有良好的效果,操作简单、占地面积小且不会造成二次污染问题,但由于吸附剂价格昂贵而未被广泛运用。针对上述问题,国内外学者及工程人员对吸附剂的制备和再生方法展开了探索。

6.发明专利申请cn201810194420.6公开了一种树脂吸附脱氮及树脂再生废液回用的系统及方法,该系统包括多介质过滤罐、树脂罐、清水池、nacl溶液箱、再生废液池、耐盐型反硝化池、次氯酸钠发生器;树脂发生离子交换脱除污水中的硝酸盐氮,利用nacl溶液进行脱附再生;经反硝化后将再生废液中的总氮脱除;总氮脱除后的再生废液送入次氯酸钠发生器内对氯离子进行电解处理,生成含有高浓度的次氯酸钠溶液,用于出水的杀菌消毒,既避免了二次污染,又合理利用了现有资源。但是,该吸附方法后续再生过程仍需借助生物反硝化法,不能有效避免外加碳源和温室气体的排放;且整体系统所需设备较多,整体处理流程较为复杂。

7.发明专利申请cn201611046421.3公开了一种基于硝氮化学分离-物理转移的污水深度脱氮工艺,该污水脱氮工艺,利用絮凝、吸附以及离子交换等方法将污水中溶解态的硝酸盐氮转移到药剂上。当污水中溶解态的硝酸盐氮转移到药剂这一过程达到一定平衡后,将药剂物理转移到厌氧生物处理单元中。药剂上的硝酸盐氮通过解析等作用重新释放到水中,并被厌氧池中的反硝化菌还原为气态氮,实现反硝化脱氮。其可在不增加或尽量少增加

污水处理设施占地面积的前提下,提高反硝化效率,强化脱氮效果。但是操作复杂,且污水厌氧处理单元中的污泥可能会堵塞设备,影响药剂的下一次吸附效果。

8.发明专利申请cn202122255630.1提出了一种污水深度处理装置,此装置包括:厌氧反应池,所述厌氧反应池的顶部设置有进水口,设置在所述厌氧反应池一侧相邻的好氧反应池,设置在所述好氧反应池另一侧相邻的污泥沉淀池,所述污泥沉淀池的底部设有排污口,通过第一管道与所述污泥沉淀池一侧连通的除磷脱氮吸附塔,所述除磷脱氮吸附塔的底部设有废料收集器;但是,此技术在使用时,会产生大量的碳排放,且其吸附塔吸附过程中伴随着反应药液的消耗,增加了处理成本。

9.发明专利申请cn202111354672.9提出了一种用于同步脱氮除磷的膨胀珍珠岩负载纳米零价铁铈吸附剂的制备方法和应用,该技术以膨胀珍珠岩为载体,将纳米零价铁和氧化铈纳米颗粒均匀负载于膨胀珍珠岩的孔道内,制备了可用于同步脱氮除磷的负载型纳米铁铈吸附剂。该吸附剂具有制备方法简单,反应条件温和,成本低等优点,利用多孔性的膨胀珍珠岩提高了纳米颗粒的分散性,利用纳米铁铈之间的协同作用,不仅可以实现同步脱氮除磷,且可再生循环使用,利于氮磷资源的回收与利用;但是,该技术中吸附剂的制备及再生过程较为复杂,再生时长较长,对于长期稳定连续的应用的实现,仍有不足。

10.因此,本领域迫切需要开发出一种能够克服上述现有技术的缺陷的,实现生活污水尾水高效吸附脱氮的新方法。

技术实现要素:

11.本公开提供了一种采用吸附法及旋流处理实现尾水脱氮及壳聚糖-fe

3

生物质吸附剂再生的新方法,实现了废弃资源绿色再利用、缩短了尾水脱氮时间、减少了构筑物面积,从而降低了处理成本,有效解决了现有技术中存在的低浓度硝氮处理困难这一问题。

12.一方面,本公开提供了一种生活污水尾水吸附脱氮的方法,该方法包括以下步骤:

13.(1)在fe

3

环境中改性生物质颗粒载体,制备用于生活污水尾水中硝氮吸附的吸附剂;

14.(2)将步骤(1)中制备的吸附剂与石英砂颗粒混合构建异质颗粒群,通过沸腾床分离器的分离过程实现生活污水尾水中硝氮的吸附脱除;以及

15.(3)沸腾床分离器中异质颗粒床层吸附饱和后,通过沸腾床分离器中的振荡过程实现吸附剂再生,再经沸腾床分离器中内置的旋流器实现气固分离,以实现生活污水尾水中硝氮吸附过程的循环。

16.在一个优选的实施方式中,在步骤(1)中,采用沉淀法,通过将生物质颗粒载体置于浓度不高于0.3mol/l的fecl3溶液中来改性生物质颗粒载体。

17.在另一个优选的实施方式中,将经改性的生物质颗粒载体以10~15ml/g的液固比浸入去离子水中溶胀。

18.在另一个优选的实施方式中,将经改性的生物质颗粒载体吸附剂制备成球状,其颗粒粒径范围在0.8~2mm之间。

19.在另一个优选的实施方式中,在步骤(2)中,制备的吸附剂的吸附停留时长不超过20分钟。

20.在另一个优选的实施方式中,在步骤(3)中,吸附剂吸附后采用常温再生或nacl溶

液浸泡再生,再生时长不超过30分钟;或者,通过在沸腾床分离底部鼓不超过150℃的热风对吸附剂进行吹脱、再生。

21.另一方面,本公开提供了一种生活污水尾水吸附脱氮的装置,该装置包括:

22.沸腾床分离器;

23.内置于沸腾床分离器中的由吸附剂与石英砂混合构建的异质颗粒床层,用于通过沸腾床分离器的分离过程实现生活污水尾水中硝氮的吸附脱除,以及在沸腾床分离器中异质颗粒床层吸附饱和后,通过沸腾床分离器中的振荡过程实现吸附剂再生,其中,该吸附剂是通过在fe

3

环境中改性生物质颗粒载体来制备的;以及

24.内置于沸腾床分离器中的旋流器,用于再生后的吸附剂的气固分离,以实现生活污水尾水中硝氮吸附过程的循环。

25.在一个优选的实施方式中,异质颗粒床层的层高不超过沸腾床分离器的柱段总高的2/3。

26.在另一个优选的实施方式中,再生后的气固两相通过导管切向进入旋流器,在旋流器的腔体内,在旋流场及旋流器的自、公转耦合作用下对气固两相进行初步分离;由于旋流场的作用,在旋流器的腔体内形成向下的外旋流和向上的内旋流,使得密度小的气体进入内旋流,从旋流器溢流口排出,密度大的吸附材料由旋流器下口回到沸腾床分离器中实现吸附分离,经多次循环后实现再生最大化。

27.在另一个优选的实施方式中,沸腾床分离器吸附分离硝氮过程的压降不超过0.1mpa。

28.有益效果:

29.本发明的方法及装置可满足污水处理厂生活污水尾水高效低耗脱氮和达标排放的要求,同时降低了处理成本。

附图说明

30.附图是用以提供对本公开的进一步理解的,它只是构成本说明书的一部分以进一步解释本公开,并不构成对本公开的限制。

31.图1是根据本公开的一个优选实施方式的生物质颗粒改性制备硝氮吸附剂流程图。

32.图2是根据本公开的一个优选实施方式的吸附脱氮及分离工艺流程图。

33.图3是根据本公开的一个优选实施方式的沸腾床分离器外观图。

具体实施方式

34.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

35.本发明的申请人经过广泛而深入的研究后发现,长期以来,以厌氧-好氧活性污泥脱氮工艺为代表处理尾水硝氮的生化法,构筑物占地面积大,处理效率低,无法满足未来硝氮浓度更低排放标准;且深度反硝化过程需额外投加碳源并最终转化为co2,中间产物n2o更

是导致严重全球变暖的主要温室气体之一和臭氧层的破坏源,对我国的“双碳”目标造成持续负担;本发明以碳中性材料作为吸附剂,采用自制沸腾床分离器和旋流器为一体的装置进行吸附脱氮,实现了对于低浓度硝氮废水的高效低耗处理。基于上述发现,本发明得以完成。

36.在本公开的第一方面,提供了一种生活污水尾水吸附脱氮的方法,该方法包括以下步骤:

37.(1)采用沉淀法改性制备颗粒状吸附材料—壳聚糖-fe

3

生物质吸附剂;

38.(2)生活污水尾水经离心泵提升后,先送至沸腾床分离器,利用步骤(1)中制备的壳聚糖-fe

3

生物质吸附剂与石英砂混合构建异质颗粒群,在沸腾床分离器中异质颗粒床层中进行吸附,并将达标尾水外排;以及

39.(3)壳聚糖-fe

3

生物质吸附剂达吸附饱和后,利用鼓风机热风吹入沸腾床分离器内对吸附剂进行吹脱、再生,后经由内置旋流器实现气固分离。

40.在本公开中,所述壳聚糖-fe

3

生物质吸附剂制备方法可实现废弃资源再利用,快速吸附尾水中低浓度硝氮,从而提高尾水深度处理效率,避免反硝化过程造成的碳排放和二次污染。

41.在本公开中,在步骤(1)中,将壳聚糖碳基载体置入fecl3水溶液中实现改性,其中fecl3水溶液的浓度可以为0.2mol/l。

42.在本公开中,在步骤(1)中,所得的fecl3水溶液与氨溶液混合以使制得的壳聚糖-fe

3

生物质吸附剂呈球状,其中球状颗粒粒径范围在0.8~2mm之间,且其中氨溶液可选用12.5%v/v。

43.在本公开中,在步骤(1)中,将壳聚糖-fe

3

生物质吸附剂于35~40℃下以液固比为10-15ml/g浸入去离子水中,发生溶胀后再次干燥,从而提高表面性能和吸附能力。

44.在本公开中,在步骤(2)中,所述沸腾床分离器吸附停留时间和壳聚糖-fe

3

生物质吸附剂低温再生过程的时间可以分别为不超过20分钟和不超过30分钟。

45.在本公开中,在步骤(3)中,通过鼓风机不超过150℃(例如100℃)热风对吸附饱和的壳聚糖-fe

3

生物质吸附剂进行吹脱、再生。

46.在本公开中,在步骤(3)中,再生的壳聚糖-fe

3

生物质吸附剂经由内置旋流器实现气固分离,从旋流器下口返回沸腾床分离器中再利用。

47.在本公开中,在步骤(3)中,再生后气固两相通过导管切向进入旋流器,在旋流器腔体内,在旋流场及旋流器的自、公转耦合作用下对两相进行初步分离;由于旋流场的作用,在旋流器腔体内形成向下的外旋流和向上的内旋流,使得密度小的气体进入内旋流,从旋流器溢流口排出,密度大的吸附材料由旋流器下口回到沸腾床中,实现吸附分离,经多次循环后实现再生最大化。

48.在本公开的第二方面,提供了一种生活污水尾水吸附脱氮的装置,该装置包括:用于提升生活污水尾水的泵、用于负载壳聚糖-fe

3

生物质吸附剂床层进行反应的沸腾床分离器、用于吸附剂低温再生的鼓风机、用于气固分离的内置旋流器、配套管线、切换阀门和仪表。

49.在本公开中,沸腾床分离器中的异质颗粒床层的层高不超过沸腾床分离器柱段总高的2/3,从而使吸附剂有较高的吸附容量,能够在较长的吸附周期下保持脱氮效果。

50.在本公开中,沸腾床分离器吸附分离硝氮过程的压降不超过0.1mpa,避免高压降下的吸附剂结团,降低脱氮的效率。

51.在本公开中,用于壳聚糖-fe

3

生物质吸附剂低温再生过程的旋流器可采用聚氨酯材质。

52.在本公开中,可以通过改变吸附床层介质高度、流体流速或多台沸腾床固定器并联的方式,以应对现场尾水脱氮处理量需求。

53.以下参看附图。

54.图1是根据本公开的一个优选实施方式的生物质颗粒改性制备硝氮吸附剂流程图。如图1所示,生物质颗粒改性制备硝氮吸附剂包括以下步骤:将壳聚糖粉末(载体材料)置入fecl3溶液中搅拌至均匀混合,得到的壳聚糖-fe

3

溶液逐滴滴加到例如12.5%v/v氨溶液中,稳定例如1小时后将所得壳聚糖-fe

3

生物质复合物于例如40℃下以液固比例如为10ml/g浸入去离子水中,在恒温水平摇床中溶胀(恒温振荡)例如4小时后再次例如50℃干燥珠粒,得到颗粒状壳聚糖-fe

3

复合物,从而提高表面性能和吸附能力。

55.图2是根据本公开的一个优选实施方式的吸附脱氮及分离工艺流程图。如图2所示,将壳聚糖-fe

3

生物质吸附剂和石英砂装入沸腾床分离器1,尾水(tn:15mg/l~20mg/l)经离心泵提升后进入沸腾床分离器1中,尾水中的硝氮经异质颗粒床层2中的壳聚糖-fe

3

生物质吸附剂吸附后,通过底部出水口外排(排水)(tn<15mg/l),进、出水流量通过进、出水口阀门相应调节(压降p≯0.1mpa);

56.吸附剂达到饱和状态后,关闭进、出水阀门,利用鼓风机输送反洗热气(100℃)进入沸腾床分离器对饱和吸附剂进行吹脱再生,经内置旋流器3实现气固分离后,反洗再生废气外排,再生的吸附剂通过旋流器下口返回至反沸腾床分离器后,打开进水阀,继续吸附过程,再生过程的流量分配通过相应的阀门调节。

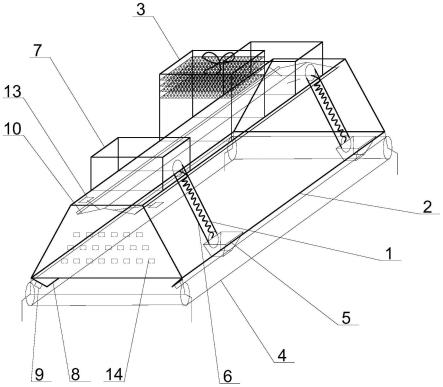

57.图3是根据本公开的一个优选实施方式的沸腾床分离器外观图。如图3所示,沸腾床分离器包括尾水进口31、反洗出口32-33、反洗进口34和出水口35。

58.实施例

59.下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

60.实施例1:

61.1.工艺流程

62.本实施例应用于某生活污水处理厂流量为1m3/h的厌氧-好氧活性污泥法工艺测线试验装置。二沉池出水经过离心泵提升后从上方进入沸腾床分离器,经吸附后的达标尾水从沸腾床分离器底端排出。通过长周期吸附后,吸附剂达到饱和,关闭进水口、出水口阀门,鼓风机从沸腾床分离器底部输送热风对沸腾床分离器内吸附剂进行吹脱再生,通过内置旋流器进行气固分离,再生吸附剂返回至沸腾床分离器中开始下一周期的吸附处理。其吸附再生工艺流程如图2所示。

63.2.关键设备

64.该工艺流程中的关键设备为沸腾床分离器,其结构如图3所示。

65.3.运行控制

66.实验装置运行过程,尾水悬浮物浓度控制在约30mg/l,硝氮浓度控制在约20mg/l,装置内污水停留时间为20分钟,每次再生需30分钟。

67.4.运行效果

68.处理进水温度为常温,ph为6.8-7.2,硝氮浓度为22.5mg/l,总氮浓度为24mg/l,经过新型吸附脱氮工艺连续运行后,出水硝氮为8.4mg/l,总氮9mg/l,相较于传统工艺反硝化池总体降解效果得到提高。

69.5.效果分析

70.与现有反硝化技术相比,本发明有以下几方面的优点:

71.材料方面:生物质作为碳中性原料、其整个生长过程中碳循环周期短、二氧化碳净排放为零,不仅实现废弃资源再利用,且其材料转化过程可实现碳负排。

72.工艺设备方面:自制装备仅在二沉池末端增设,替代原有反硝化池,相较于其他工艺,不仅避免了生化过程产生的碳排,而且大大减少了该工艺单元占地面积。

73.能耗方面:相比于传统工艺,本发明所增加的能耗主要是支持沸腾床分离器和旋流器作用的泵的耗能,相对于脱氮技术来说,极大地降低了能耗成本。

74.操作范围和稳定性方面:沸腾床分离器及旋流器装置操作简单,自主改性制备的吸附剂对低浓度硝氮很有效,此外旋流分选是一种机械分选,可以通过旋流器进出口阀门在线调控旋流分选强度,不影响系统稳定运行。

75.上述所列的实施例仅仅是本公开的较佳实施例,并非用来限定本公开的实施范围。即凡依据本技术专利范围的内容所作的等效变化和修饰,都应为本公开的技术范畴。

76.在本公开提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本公开的上述讲授内容之后,本领域技术人员可以对本公开作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。