1.本发明涉及果糖定量机技术领域,具体涉及一种可承载饮料杯自动进出的果糖定量机。

背景技术:

2.数控多功能全自动现调饮料机,如自动奶茶机等,已经实现自动化智能化控制了,但是,现阶段的自动饮料机,饮料店店员在制作奶茶饮料时,依然需要人工一手握饮料杯另一手按面板按键的繁琐动作,不但操作不简便且浪费时间的问题,还存在不安全不卫生的问题。

3.因此,亟需一种可以提升效率且安全卫生果糖定量机。

技术实现要素:

4.本发明提供一种可承载饮料杯自动进出的果糖定量机,以解决现有技术中存在的上述问题。

5.本发明提供一种可承载饮料杯自动进出的果糖定量机,包括:信息采集模块、果糖输出口、饮料杯的承载机构和传动机构;所述承载机构在所述传动机构上移动;所述信息采集模块采集每个饮料杯的果糖用量,在初始位置将饮料杯设置在所述承载机构上后,承载机构沿传动机构将所述饮料杯移动至罐装位置,定量罐装完成后,所述承载机构沿所述传动机构回归至初始位置。

6.优选的,所述承载机构包括:下膜和下膜滑板;所述传动机构包括:驱动电机、曲臂连杆机构、左滑道板和右滑道板;

7.将所述饮料杯通过下膜放到杯座上,通过落杯检测装置或启动按钮,启动传动机构运行,驱动电机运转,通过曲臂连杆机构拉动下膜滑板,下膜以及下膜滑板沿着左滑道板和右滑道板形成的轨道将饮料杯移动至罐装位置;

8.当罐装完成后,启动驱动电机运转,通过曲臂连杆机构拉动下膜滑板,下膜以及下膜滑板沿着左滑道板和右滑道板形成的轨道将饮料杯移动至初始位置

9.优选的,所述信息采集模块包括:二维码识别单元和数据存储单元;

10.在所述饮料杯的杯体上粘贴有二维码和订单信息,所述二维码内存储的是订单信息;所述订单信息包括:订单编号、饮料名称、加料信息;所述加料信息包括:加糖量;

11.所述二维码识别单元通过识别所述饮料杯的杯体上的二维码,通过对二维码的识别,获取对应该饮料杯的加糖量,即确定出该饮料杯的果糖用量;

12.果糖定量机还包括自动控制模块,所述自动控制模块基于果糖用量自动控制果糖输出口输出定量果糖,完成定量罐装;

13.所以数据存储单元连接二维码识别单元和订单系统,存储订单系统中的实际订单信息,并将订单信息按照订单编号排序,并且获取所述二维码识别单元识别出的订单信息后,将该订单信息与所述实际订单信息采用比对方式记录。

14.优选的,还包括至少一个果糖缸,在所述果糖缸中存储有果糖,在每一个果糖缸底部设置有出口,该出口连接相应的果糖输出口,每个果糖缸对应一个果糖输出口;通过齿轮泵计数完成定量罐装;

15.或者,通过电子定时开关完成定量罐装,在所述果糖输出口上设置有电子定时开关;所述电子定时开关与自动控制模块连接;

16.通过电子定时开关控制所述果糖输出口的果糖输出;所述电子定时开关包括:定时模块和电子开关,所述定时模块与电子开关电连接;

17.未罐装时,电子开关处于断开状态,当定时模块接收到自动控制模块的罐装指令后,定时模块开始定时,且同时所述电子开关将闭合,所述果糖输出口导通,果糖通过所述果糖输出口罐装入饮料杯中,当达到定时模块的定时时间时,断开电子开关,所述果糖输出口停止罐装果糖。

18.优选的,所述承载机构和传动机构的启动包括全自动启动和半自动启动,通过按钮进入全自动启动模式或半自动启动模式;当通过按钮进入半自动启动模式时,通过按动面板上的启动按钮启动;当通过按钮进入全自动启动模式时,通过落杯检测装置自动启动承载机构的移动;所述启动按钮通过与传动机构的驱动电机电连接;

19.所述承载机构在初始位置承载所述饮料杯后,当人工按动所述启动按钮,承载机构在所述动力机构的作用下,将沿所述传动机构将饮料杯传送至罐装位置,当二维码识别器识别饮料杯上的二维码后,自动进行定量罐装,待罐装完成后,所述承载机构承载所述饮料杯沿所述传动机构回归至初始位置;

20.或者,所述承载机构在初始位置承载所述饮料杯后,通过落杯检测装置检测到饮料杯落座之后,自动启动传送机构驱动电机转动,承载机构在所述动力机构的作用下,将沿所述传动机构将饮料杯传送至罐装位置,当二维码识别器识别饮料杯上的二维码后,自动进行定量罐装,待罐装完成后,所述承载机构承载所述饮料杯沿所述传动机构回归至初始位置;

21.或者,在所述承载机构的下方设置电子启动开关,所述电子开关设置在基座上,在基座与承载机构之间设置有弹簧结构,当承载机构承载所述饮料杯后,承载机构下沉,碰触所述电子启动开关,启动所述电子启动开关,承载机构在所述动力机构的作用下,承载所述饮料杯的承载机构将沿所述传动机构将饮料杯传送至罐装位置。

22.优选的,还包括定位模块,所述定位模块包括位置检测传感器;

23.判断所述饮料杯是否达到罐装位置采用的方式是通过所述位置检测传感器检测判断的;所述位置检测传感器设置在果糖输出口的下方,当饮料杯位于果糖输出口的下方时,所述位置检测传感器将会检测到达到罐装位置的信息,并输出位置信号;若饮料杯没有达到果糖输出口的下方,所述位置检测传感器输出空信号;

24.当所述位置检测传感器输出位置信号时,则向所述自动控制模块发送罐装指令,所述自动控制模块向果糖输出口的控制开关传送该罐装指令,使果糖输出口开始向饮料杯罐装果糖。

25.优选的,还包括联合控制模块,所述联合控制模块包括延时模块,所述联合控制模块连接所述电子定时开关和承载机构的动力机构;

26.当所述电子定时开关执行断开到闭合再到断开这一过程后,通过所述延时模块设

置延时时间,当设定的延时时间达到后,所述联合控制模块控制所述承载机构的动力机构使承载有已经完成果糖定量罐装的饮料杯的所述承载机构沿所述传动机构回归至初始位置。

27.优选的,当所述果糖输出口为多个输出口时,所述承载机构连接轨迹控制模块,所述轨迹控制模块记录不同的承载机构到达不同输出口的轨迹路线,所述轨迹控制模块连接承载机构的动力机构,控制所述动力机构按照设定的轨迹路线到达指定罐装位置,当完成果糖定量罐装后,所述承载机构按照原来的轨迹路线返回至初始位置。

28.优选的,当所述果糖输出口为多个输出口时;

29.若多个输出口的口径相同,在每个具有相同口径的输出口上设置电子定时开关,但是每个电子定时开关中定时模块的定时时间不同;

30.若多个输出口的口径均不同,不同口径的输出口按照由小到大的顺序设置,在每个输出口上设置一个电子定时开关,而每个电子定时开关中定时模块的定时时间相同。

31.优选的,还包括总开关,将每个输出口均连接至一个总开关上,通过总开关控制输出口的断开和闭合的时间;所述总开关为一个总的电子定时开关;

32.当检测到所有输出口的位置均有饮料杯时,则启动所述总开关,通过总开关中的定时模块和电子开关控制果糖的定量罐装,完成同时罐装;则不启动所述开关,通过每个输出口上设置的电子定时开关中的定时模块和电子开关控制果糖的定量罐装,完成分别罐装。

33.优选的,还包括称重传感器,所述称重传感器设置在果糖容器的底部,用于检测果糖容器内果糖的重量变化;所述称重传感器连接所述自动控制模块;

34.当通过所述电子定时开关完成定量罐装后,所述电子定时开关向所述自动控制模块发送完成指令,所述自动控制模块接收该完成指令后,通过接收该次罐装过程中称重传感器检测的重量变化数据,所述自动控制模块根据检测到的重量变化数据与变化设定值相比较,若重量变化数据等于变化设定值,则完成最终定量罐装,若重量变化数据大于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,缩短定时时间,若重量变化数据小于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,延长定时时间。

35.与现有技术相比,本发明具有以下优点:

36.本发明提供一种可承载饮料杯自动进出的果糖定量机,包括:信息采集模块、果糖输出口、饮料杯的承载机构和传动机构;所述承载机构在所述传动机构上移动;所述信息采集模块采集每个饮料杯的果糖用量,在初始位置将饮料杯设置在所述承载机构上后,承载机构沿传动机构将所述饮料杯移动至罐装位置,定量罐装完成后,所述承载机构沿所述传动机构回归至初始位置。基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

37.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

38.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

39.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

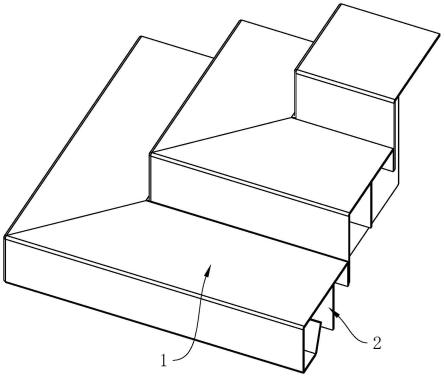

40.图1为本发明实施例中一种可承载饮料杯自动进出的果糖定量机的结构示意图;

41.图2为本发明实施例中可承载饮料杯自动进出的果糖定量机的主视效果图;

42.图3为本发明实施例中可承载饮料杯自动进出的果糖定量机的左视图;

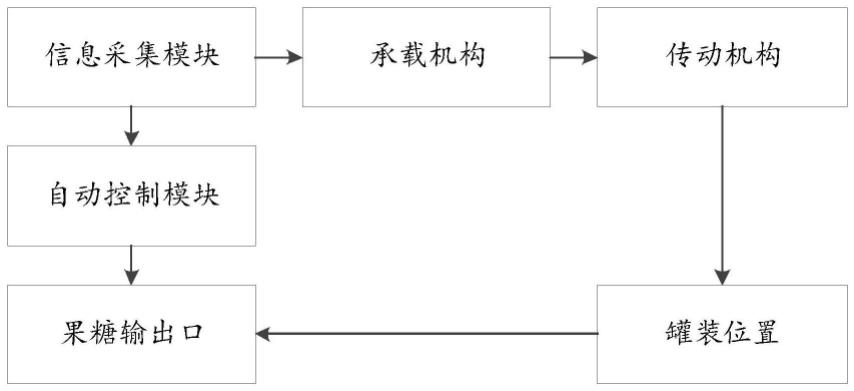

43.图4为本发明实施例中可承载饮料杯自动进出的果糖定量机的立体效果图;

44.图5为本发明实施例中可承载饮料杯自动进出的果糖定量机中左右滑道板的结构示意图;

45.图6为本发明实施例中左滑道板的结构示意图;

46.图7为本发明实施例中信息采集模块的结构示意图;

47.图8为本发明实施例中电子定时开关设置的结构示意图。

48.1、下膜;2、下膜滑板;3、曲臂连杆机构;3-1、驱动电机;4、左滑道板;5、右滑道板;6、杯座;7、脚垫;8、果糖输出口;8-1、第一果糖输出口;8-2、第二果糖输出口;9、电源开关;10、第一果糖缸操作面板;11、第二果糖缸操作面板;12、启动按钮;13、暂停按钮;14、半自动/全自动切换开关;15、第一果糖缸;16、第二果糖缸;17、落杯检测装置;18、二维码识别器。

具体实施方式

49.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

50.本发明实施例提供了一种可承载饮料杯自动进出的果糖定量机,请参照图1,该果糖定量机包括:信息采集模块、果糖输出口、饮料杯的承载机构和传动机构;所述承载机构在所述传动机构上移动;所述信息采集模块采集每个饮料杯的果糖用量,在初始位置将饮料杯设置在所述承载机构上后,承载机构沿传动机构将所述饮料杯移动至罐装位置,定量罐装完成后,所述承载机构沿所述传动机构回归至初始位置。

51.上述技术方案的工作原理为:本实施例采用的方案是设置信息采集模块、果糖输出口、饮料杯的承载机构和传动机构;所述承载机构在所述传动机构上移动;所述信息采集模块采集每个饮料杯的果糖用量,在初始位置将饮料杯设置在所述承载机构上后,承载机构沿传动机构将所述饮料杯移动至罐装位置,定量罐装完成后,所述承载机构沿所述传动机构回归至初始位置。

52.操作本“果糖定量机”的动作顺序如下:1)首先先将待定量的饮料杯的外杯壁贴上二维码标签;2)操作者再将饮料杯置于饮料承载机构的承载座内,3)操作人员按下设备上的启动按扭,本设备自动运载贴好的饮料杯进入到固定的位置进行自动扫码和自动定量灌装,4)定量完成后,饮料杯在承载座内通过传动机构自动退出至原始位置,5)操作人员取出定量灌装完成的饮料杯,进行下一个调理程序,以上即完成一个完整的饮料自动定量灌装动作顺序。

53.上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现

快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

54.在另一实施例中,请参照图2-图6所示,所述承载机构包括:下膜1和下膜滑板2;所述传动机构包括:驱动电机3-1、曲臂连杆机构3、左滑道板4和右滑道板5;

55.另外,可设置至少一个果糖缸,本实施例设置了两个果糖缸,分别为第一果糖缸15和第二果糖缸16,相应的,在操作界面上设置有第一果糖缸操作面板10和第二果糖缸操作面板11,另外,在操作界面上还设置启动按钮12、暂停按钮13、电源开关9以及半自动/全自动切换开关14。另外,通过脚垫7支撑果糖定量机。

56.将所述饮料杯通过下膜1放到杯座6上,通过落杯检测装置17或启动按钮12,启动传动机构运行,驱动电机3-1运转,通过曲臂连杆机构3拉动下膜滑板2,下膜滑板2沿着左滑道板4和右滑道板5形成的轨道将饮料杯移动至罐装位置;

57.当罐装完成后,启动驱动电机3-1运转,通过曲臂连杆机构3拉动下膜滑板2,下膜滑板2沿着左滑道板4和右滑道板5形成的轨道将饮料杯移动至初始位置。

58.请参照图2和图3所示,所述饮料杯可以为雪克杯,当半自动/全自动切换开关14是处于全自动模式时,把需要加入果糖的雪克杯通过下膜1放到杯座6上,设备的落杯检测装置17会接收到信号。然后,驱动电机3-1运转,通过曲臂连杆结构3拉动下膜滑板2。下膜滑板2沿着左右滑道板的轨道将雪克杯往里走。等到雪克杯到达设备出糖位置,二维码识别器18(条形码识别器)会扫描雪克杯上的二维码并将获得的数据发送到控制面板。控制面板按要发出指令,使果糖机按照客人所需要的果糖类型及用量出糖。等待果糖出完后,驱动电机3-1运转,通过曲臂连杆结构将下膜滑板送回初始位置,等待使用者将已加完果糖的雪克杯取走。

59.当半自动/全自动切换开关14是处于半自动时,把需要加入果糖的雪克杯通过下膜1放到杯座6上,然后按下启动按钮12。驱动电机3-1运转,通过曲臂连杆结构3拉动下膜滑板2。下膜滑板2沿着左右滑道板的轨道将雪克杯往里走。等到雪克杯到达设备出糖位置后,根据所需的果糖类型选折使用操作面板,确定后按下所需的出糖量。等待果糖出完后,驱动电机3-1运转,通过曲臂连杆结构将下膜滑板送回初始位置,等待使用者将已加完果糖的雪克杯取走。

60.另外,针对曲臂连杆机构,通过曲臂连杆曲线运动带动下膜滑板的往复直线运动,曲臂连杆的滑动端为推杆,推杆固定连接所述下膜滑板;

61.根据曲臂连杆的曲线运动的角速度以及下膜滑板的往复直线运动的速度,设计曲臂连杆机构的结构。

62.曲臂销处的受力情况如下:

[0063][0064]

其中,rb为曲臂销处的受力情况,pc为连杆推力,α为曲臂转角,β为连杆摆角,r为曲臂回转半径,m

cb

为连杆大端代替质量,ω为曲臂角速度;

[0065]

推杆移动位移与曲臂连杆结构的关系如下:

[0066]

y=r(1-cosα) l(1-cosβ)

[0067]

其中,y是推杆移动的距离,r为曲臂回转半径,l为连杆长度,α为曲臂转角,β为连杆摆角;

[0068]

基于上述公式确定的关系,设计适合本实施例中下膜滑板移动距离的曲臂连杆机构。

[0069]

在另一实施例中,如图7所示,所述信息采集模块包括:二维码识别单元和数据存储单元;

[0070]

在所述饮料杯的杯体上粘贴有二维码和订单信息,所述二维码内存储的是订单信息;所述订单信息包括:订单编号、饮料名称、加料信息;所述加料信息包括:加糖量;

[0071]

所述二维码识别单元通过识别所述饮料杯的杯体上的二维码,通过对二维码的识别,获取对应该饮料杯的加糖量,即确定出该饮料杯的果糖用量;

[0072]

果糖定量机还包括自动控制模块,所述自动控制模块基于果糖用量自动控制果糖输出口输出定量果糖,完成定量罐装;

[0073]

所以数据存储单元连接二维码识别单元和订单系统,存储订单系统中的实际订单信息,并将订单信息按照订单编号排序,并且获取所述二维码识别单元识别出的订单信息后,将该订单信息与所述实际订单信息采用比对方式记录。

[0074]

上述技术方案的工作原理为:本实施例采用的方案是所述信息采集模块包括:二维码识别单元和数据存储单元;在所述饮料杯的杯体上粘贴有二维码和订单信息,所述二维码内存储的是订单信息;所述订单信息包括:订单编号、饮料名称、加料信息;所述加料信息包括:加糖量;所述二维码识别单元通过识别所述饮料杯的杯体上的二维码,通过对二维码的识别,获取对应该饮料杯的加糖量,即确定出该饮料杯的果糖用量;果糖定量机还包括自动控制模块,所述自动控制模块基于果糖用量自动控制果糖输出口输出定量果糖,完成定量罐装;所以数据存储单元连接二维码识别单元和订单系统,存储订单系统中的实际订单信息,并将订单信息按照订单编号排序,并且获取所述二维码识别单元识别出的订单信息后,将该订单信息与所述实际订单信息采用比对方式记录。

[0075]

通过将该订单信息与所述实际订单信息采用比对方式记录,方便查看和核实扫描信息或者通过杯体上的订单信息,确保罐装的定量果糖是正确的,防止操作过程中出现失误。

[0076]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0077]

在另一实施例中,还包括至少一个果糖缸,在所述果糖缸中存储有果糖,在每一个果糖缸底部设置有出口,该出口连接相应的果糖输出口,每个果糖缸对应一个果糖输出口;通过齿轮泵计数完成定量罐装;

[0078]

或者,通过电子定时开关完成定量罐装,

[0079]

在所述果糖输出口上设置有电子定时开关;所述电子定时开关与自动控制模块连接;

[0080]

通过电子定时开关控制所述果糖输出口的果糖输出;所述电子定时开关包括:定

时模块和电子开关,所述定时模块与电子开关电连接;

[0081]

未罐装时,电子开关处于断开状态,当定时模块接收到自动控制模块的罐装指令后,定时模块开始定时,且同时所述电子开关将闭合,所述果糖输出口导通,果糖通过所述果糖输出口罐装入饮料杯中,当达到定时模块的定时时间时,断开电子开关,所述果糖输出口停止罐装果糖。

[0082]

上述技术方案的工作原理为:本实施例采用的方案是还包括至少一个果糖缸,在所述果糖缸中存储有果糖,在每一个果糖缸底部设置有出口,该出口连接相应的果糖输出口,每个果糖缸对应一个果糖输出口;通过齿轮泵计数完成定量罐装;或者,在所述果糖输出口上设置有电子定时开关;所述电子定时开关与自动控制模块连接;通过电子定时开关控制所述果糖输出口的果糖输出;所述电子定时开关包括:定时模块和电子开关,所述定时模块与电子开关电连接;未罐装时,电子开关处于断开状态,当定时模块接收到自动控制模块的罐装指令后,定时模块开始定时,且同时所述电子开关将闭合,所述果糖输出口导通,果糖通过所述果糖输出口罐装入饮料杯中,当达到定时模块的定时时间时,断开电子开关,所述果糖输出口停止罐装果糖。

[0083]

果糖输出口的口径固定,通过罐装时间是最快可以判断是否实现定量罐装,本实施例相比于液位传感器的方式定量罐装,实施起来更容易,且成本较低,并且还适合本实施例后续中介绍的多个输出口的情况。

[0084]

一般情况下,可以使用两个果糖缸的情况,分别如图2、图3和图4所示,分别为第一果糖缸15和第二果糖缸16,果糖输出口8也分为第一果糖输出口8-1和第二果糖输出口8-2,以及图2中所示,第一果糖缸15对应第一果糖缸操作面板10,以及对应的第一果糖输出口8-1;另外,第二果糖缸16对应第二果糖缸操作面板11,以及对应的第二果糖输出口8-2。第一果糖输出口8-1连接第一果糖缸15,从所述第一果糖缸15获取果糖,相应的,第二果糖输出口8-2连接第二果糖缸16,从所述第二果糖缸16获取果糖。

[0085]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0086]

在另一实施例中,所述承载机构和传动机构的启动包括全自动启动和半自动启动,通过按钮进入全自动启动模式或半自动启动模式;当通过按钮进入半自动启动模式时,通过按动面板上的启动按钮启动;当通过按钮进入全自动启动模式时,通过落杯检测装置自动启动承载机构的移动;所述启动按钮通过与传动机构的驱动电机电连接;

[0087]

所述承载机构在初始位置承载所述饮料杯后,当人工按动启动按钮,承载机构在所述动力机构的作用下,将沿所述传动机构将饮料杯传送至罐装位置,当二维码识别器识别饮料杯上的二维码后,自动进行定量罐装,待罐装完成后,所述承载机构承载所述饮料杯沿所述传动机构回归至初始位置;

[0088]

或者,所述承载机构在初始位置承载所述饮料杯后,通过落杯检测装置检测到饮料杯落座之后,自动启动传送机构驱动电机转动,承载机构在所述动力机构的作用下,将沿所述传动机构将饮料杯传送至罐装位置,当二维码识别器识别饮料杯上的二维码后,自动

进行定量罐装,待罐装完成后,所述承载机构承载所述饮料杯沿所述传动机构回归至初始位置;

[0089]

或者,在所述承载机构的下方设置电子启动开关,所述电子开关设置在基座上,在基座与承载机构之间设置有弹簧结构,当承载机构承载所述饮料杯后,承载机构下沉,碰触所述电子启动开关,启动所述电子启动开关,承载机构在所述动力机构的作用下,承载所述饮料杯的承载机构将沿所述传动机构将饮料杯传送至罐装位置。

[0090]

上述技术方案的工作原理为:本实施例采用的方案是还包括承载机构和传动机构的启动按钮;所述启动按钮包括设置在果糖定量机上的开始按钮和/或电子启动开关;所述启动按钮通过与承载机构的动力机构电连接;通过人工按动所述开始按钮,所述承载机构在初始位置承载所述饮料杯后,承载机构在所述动力机构的作用下,将沿所述传动机构将饮料杯传送至罐装位置,且待罐装完成后,通过自动控制方式,所述承载机构承载所述饮料杯沿所述传动机构回归至初始位置;或者,在所述承载机构的下方设置电子启动开关,所述电子开关设置在基座上,在基座与承载机构之间设置有弹簧结构,当承载机构承载所述饮料杯后,承载机构下沉,碰触所述电子启动开关,启动所述电子启动开关,承载机构在所述动力机构的作用下,承载所述饮料杯的承载机构将沿所述传动机构将饮料杯传送至罐装位置。

[0091]

通过两种方式均可以实现承载机构的移动,一个是通过硬件按钮的方式,通过人工操作启动承载机构的移动,操作灵活性更大,另一个是通过自动的电子启动开关的方式,实现承载机构的自动化移动,一旦饮料杯放置在承载机构上,通过饮料杯及杯内液体重量的作用,可以启动该开关,进一步解放人手,节省人力,提升自动化智能程度。

[0092]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0093]

在另一实施例中,还包括定位模块,所述定位模块包括位置检测传感器;

[0094]

判断所述饮料杯是否达到罐装位置采用的方式是通过所述位置检测传感器检测判断的;所述位置检测传感器设置在果糖输出口的下方,当饮料杯位于果糖输出口的下方时,所述位置检测传感器将会检测到达到罐装位置的信息,并输出位置信号;若饮料杯没有达到果糖输出口的下方,所述位置检测传感器输出空信号;

[0095]

当所述位置检测传感器输出位置信号时,则向所述自动控制模块发送罐装指令,所述自动控制模块向果糖输出口的控制开关传送该罐装指令,使果糖输出口开始向饮料杯罐装果糖。

[0096]

上述技术方案的工作原理为:本实施例采用的方案是还包括定位模块,所述定位模块包括位置检测传感器;判断所述饮料杯是否达到罐装位置采用的方式是通过所述位置检测传感器检测判断的;所述位置检测传感器设置在果糖输出口的下方,当饮料杯位于果糖输出口的下方时,所述位置检测传感器将会检测到达到罐装位置的信息,并输出位置信号;若饮料杯没有达到果糖输出口的下方,所述位置检测传感器输出空信号;当所述位置检测传感器输出位置信号时,则向所述自动控制模块发送罐装指令,所述自动控制模块向果

糖输出口的控制开关传送该罐装指令,使果糖输出口开始向饮料杯罐装果糖。

[0097]

通过自动定位的方式可以实现位置的检测,而该位置的检测可以具体通过如下方式:

[0098]

在每个罐装位置设置两个位置检测传感器,两个位置检测传感器之间的距离小于饮料杯的直径,当两个位置检测传感器同时检测到位置信号时,此时饮料杯将处于罐装位置。

[0099]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0100]

在另一实施例中,还包括联合控制模块,所述联合控制模块包括延时模块,所述联合控制模块连接所述电子定时开关和承载机构的动力机构;

[0101]

当所述电子定时开关执行断开到闭合再到断开这一过程后,通过所述延时模块设置延时时间,当设定的延时时间达到后,所述联合控制模块控制所述承载机构的动力机构使承载有已经完成果糖定量罐装的饮料杯的所述承载机构沿所述传动机构回归至初始位置。

[0102]

上述技术方案的工作原理为:本实施例采用的方案是还包括联合控制模块,所述联合控制模块包括延时模块,所述联合控制模块连接所述电子定时开关和承载机构的动力机构;当所述电子定时开关执行断开到闭合再到断开这一过程后,通过所述延时模块设置延时时间,当设定的延时时间达到后,所述联合控制模块控制所述承载机构的动力机构使承载有已经完成果糖定量罐装的饮料杯的所述承载机构沿所述传动机构回归至初始位置。

[0103]

通过设置联合控制模块实现承载机构在饮料杯完成果糖定量罐装之后,能够自动启动回归初始位置的操作,且本实施例延时时间可以自动设置,提升整个果糖定量机的灵活操作性。

[0104]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0105]

在另一实施例中,

[0106]

当所述果糖输出口为多个输出口时,所述承载机构连接轨迹控制模块,所述轨迹控制模块记录不同的承载机构到达不同输出口的轨迹路线,所述轨迹控制模块连接承载机构的动力机构,控制所述动力机构按照设定的轨迹路线到达指定罐装位置,当完成果糖定量罐装后,所述承载机构按照原来的轨迹路线返回至初始位置。

[0107]

上述技术方案的工作原理为:本实施例采用的方案是当所述果糖输出口为多个输出口时,所述承载机构连接轨迹控制模块,所述轨迹控制模块记录不同的承载机构到达不同输出口的轨迹路线,所述轨迹控制模块连接承载机构的动力机构,控制所述动力机构按照设定的轨迹路线到达指定罐装位置,当完成果糖定量罐装后,所述承载机构按照原来的

轨迹路线返回至初始位置。

[0108]

果糖输出口可以是一个或者是多个,不管是一个还是多个,都可以通过本实施例的方案实现承载机构的自动进出,进而实现饮料杯的自动进出,且进出至对应的果糖输出口进行果糖的定量罐装。

[0109]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0110]

在另一实施例中,当所述果糖输出口为多个输出口时;

[0111]

若多个输出口的口径相同,在每个具有相同口径的输出口上设置电子定时开关,但是每个电子定时开关中定时模块的定时时间不同;

[0112]

若多个输出口的口径均不同,不同口径的输出口按照由小到大的顺序设置,在每个输出口上设置一个电子定时开关,而每个电子定时开关中定时模块的定时时间相同。

[0113]

上述技术方案的工作原理为:本实施例采用的方案是当所述果糖输出口为多个输出口时;若多个输出口的口径相同,在每个具有相同口径的输出口上设置电子定时开关,但是每个电子定时开关中定时模块的定时时间不同;若多个输出口的口径均不同,不同口径的输出口按照由小到大的顺序设置,在每个输出口上设置一个电子定时开关,而每个电子定时开关中定时模块的定时时间相同。

[0114]

本实施例通过输出口的口径与定时时间相互配合,完成多个输出口的定量罐装。

[0115]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0116]

在另一实施例中,如图8所示,还包括总开关,将每个输出口均连接至一个总开关上,通过总开关控制输出口的断开和闭合的时间;所述总开关为一个总的电子定时开关;

[0117]

当检测到所有输出口的位置均有饮料杯时,则启动所述总开关,通过总开关中的定时模块和电子开关控制果糖的定量罐装,完成同时罐装;则不启动所述开关,通过每个输出口上设置的电子定时开关中的定时模块和电子开关控制果糖的定量罐装,完成分别罐装。

[0118]

上述技术方案的工作原理为:本实施例采用的方案是还包括总开关,将每个输出口均连接至一个总开关上,通过总开关控制输出口的断开和闭合的时间;所述总开关为一个总的电子定时开关;当检测到所有输出口的位置均有饮料杯时,则启动所述总开关,通过总开关中的定时模块和电子开关控制果糖的定量罐装,完成同时罐装;则不启动所述开关,通过每个输出口上设置的电子定时开关中的定时模块和电子开关控制果糖的定量罐装,完成分别罐装。

[0119]

通过设置总开关的方式可以在满足同时罐装的情况下进行同步同时罐装,也可以通过每个电子定时开关进行分别罐装,进一步提升果糖定量机的灵活操作性。

[0120]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0121]

在另一实施例中,还包括称重传感器,所述称重传感器设置在果糖容器的底部,用于检测果糖容器内果糖的重量变化;所述称重传感器连接所述自动控制模块;

[0122]

当通过所述电子定时开关完成定量罐装后,所述电子定时开关向所述自动控制模块发送完成指令,所述自动控制模块接收该完成指令后,通过接收该次罐装过程中称重传感器检测的重量变化数据,所述自动控制模块根据检测到的重量变化数据与变化设定值相比较,若重量变化数据等于变化设定值,则完成最终定量罐装,若重量变化数据大于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,缩短定时时间,若重量变化数据小于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,延长定时时间。

[0123]

上述技术方案的工作原理为:本实施例采用的方案是还包括称重传感器,所述称重传感器设置在果糖容器的底部,用于检测果糖容器内果糖的重量变化;所述称重传感器连接所述自动控制模块;当通过所述电子定时开关完成定量罐装后,所述电子定时开关向所述自动控制模块发送完成指令,所述自动控制模块接收该完成指令后,通过接收该次罐装过程中称重传感器检测的重量变化数据,所述自动控制模块根据检测到的重量变化数据与变化设定值相比较,若重量变化数据等于变化设定值,则完成最终定量罐装,若重量变化数据大于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,缩短定时时间,若重量变化数据小于变化设定值,则重新调整电子定时开关中的定时模块所设定的时间,延长定时时间。

[0124]

通过称重传感器进一步调整电子定时开关中的定时时间的设定,提升定量罐装的精准性。

[0125]

上述技术方案的有益效果为:采用本实施例提供的方案基本功能是自动且方便饮料店店员在制作奶茶饮料时,替代人工一手握饮料杯另一手按面板按键的繁琐动作,实现快速、准确、安全、卫生的优点。实现完全的自动化饮料杯的自动进出,与现有的通过按动加糖按钮,且手动持杯的方式相比,本实施例的方案大大提升自动化智能化控制,提升使用体验。

[0126]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。