具有可触及的磨削元件的骨磨机

1.本技术是申请日为2018年05月25日、申请号为201880049907.3、发明名称为“具有可触及的磨削元件的骨磨机”的发明专利申请的分案申请。

2.相关申请的交叉引用

3.本技术是2018年5月25日提交的国际专利申请no.pct/us2018/034700的国家阶段,该国际申请要求2017年5月26日提交的美国临时申请62/511,590的优先权和所有优势。这些申请的全部内容通过引用方式整体并入本文。

技术领域

4.本公开总体上涉及用于形成在外科手术中使用的骨片的骨磨机。更具体地,本公开总体上涉及一种包括磨削元件的骨磨机,该磨削元件能够被触及以便去除粘附到其上的骨片。

背景技术:

5.在某些外科手术中,切片大小的骨被用作与完好的骨头相邻的填充物。例如,在脊柱融合手术中,已知将包括被磨削的骨片的复合物放置在被植入杆周围。这些杆将相邻的椎骨对准。该复合物用作晶格,形成椎骨的组织在该晶格上生长,从而在杆周围形成骨骼的基础。该基础分散了被施加在杆上的载荷。骨片也可以放置在椎间盘空间中或放置在被定位于椎间盘空间中的笼子内。

6.在整形外科手术和颌面手术中,骨片也可用作填充物和/或生长形成晶格。在这些手术中,骨片被用作填充物和/或生长形成晶格,因为形成骨骼的蛋白质用作组成材料,相邻的活骨细胞的原始细胞由所述组成材料形成新的骨骼。

7.骨片的理想骨料来源是这些骨片将被包装入其体内的患者。这是因为与捐赠者的骨骼相比患者自己的骨骼更不太可能受到患者的免疫系统排斥。因此,在需要骨片的手术中,常常从患者的、能够承受失去一小部分骨头损失(通常在0.25至3立方厘米之间)的一根骨头中收集骨料。从患者体内取出用以移植到患者另一部分中的骨称为自体移植骨。

8.将自体移植骨料变成骨片可以认为是两部分过程。在该过程的第一部分中,清洁所收集的骨骼以去除韧带和其他不适合形成骨片的软组织。然后将清洁过的骨骼磨削成骨片。申请人的美国专利申请公开文献us 2009/0118735a1/pct公开文献wo 2009/061728a1和美国临时专利申请62/197,780/pct申请pct/us2016/044386(这些中每一者都被通过引用方式并入本文)公开了一种电操作骨磨机,其能够将骨料变成骨片。总体上,这些文献的骨磨机包括具有顶部开口以及第一和第二底部开口的外壳。第一底部开口位于顶部开口下方。第二底部开口位于第一底部开口的内部。有时称为切削盘的磨削头部可旋转地设置在外壳中、顶部开口和底部开口之间。外壳被成形为可释放地联接至基座模块。基座模块内部是马达。马达使主轴旋转。当骨磨机被安置于基座模块上时,主轴穿过第二底部开口与磨削头部接合。主轴的旋转因此导致磨削头部的类似旋转。捕集盘被附接到外壳,从而位于第一底部开口的下方。

9.使用上述骨磨机通过将骨料插入顶部开口中、同时旋转磨削头部来形成骨片。磨削头部被设计为将骨料推靠在顶部开口附近的静止碰撞表面上。将骨料压靠在碰撞表面上导致将相对大体积的骨料剪切成多个较小体积的骨片。许多骨片穿过磨机头部中的开口,从而通过第一底部开口掉落到捕集盘中。磨削过程结束时,将捕集盘从外壳移除。被保持在捕集盘中的骨片就是外科医生可用来填充的骨片。

10.上述骨磨机在外科手术中是有用的装置,用于将骨料变成较小尺寸的骨片。

11.当收集骨料以将骨料变成骨片时,理想地,收集的骨料不超过提供必要体积的骨片所需的骨料。这是因为使从患者收集的骨料体积最小会使对从其收集骨料的骨骼以及对围绕该骨骼的组织的创伤同样最小化。

附图说明

12.权利要求中阐述了本公开的特殊性。从以下结合附图给出的具体实施方式中将理解本公开的以上和其它特征和益处,其中:

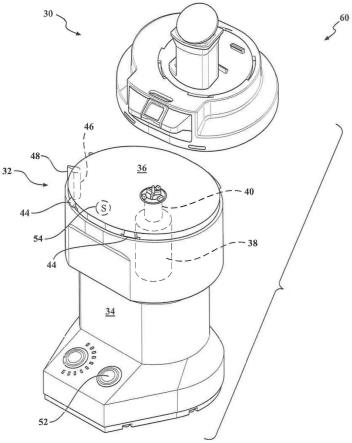

13.图1是分解图,示出了本公开的骨磨机如何可释放地安装到能够致动该骨磨机的基座模块上;

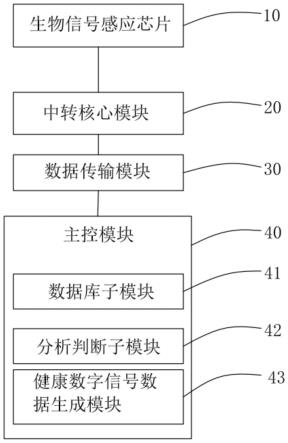

14.图2是本公开的骨磨机的电气部件的方框图以及与磨机头部一体的标记;

15.图3是本公开的骨磨机的分解图;

16.图4是骨磨机的壳体的基础的立体图;

17.图5是图3的基础的俯视图;

18.图6是图3的基础的侧视图;

19.图7是图3的基础的剖视图;

20.图8是骨磨机的壳体的盖的立体图;

21.图9是盖的俯视平面图;

22.图10是盖的剖视图;

23.图11是盖的仰视平面图;

24.图12是磨削元件被附接于其上的轴的顶部的立体图;

25.图13是磨削元件被附接于其上的轴的底部的立体图;

26.图14是骨磨机的柱塞的立体图;

27.图15是捕集盘和附接到捕集盘的标记的立体图;

28.图16a是磨削模块的立体图,该磨削模块包括附接到基础的盖并且在盖和基础之间具有切削元件,该切削元件包括切削盘、轴和弹簧;

29.图16b是图16a的磨削模块沿着线a-a的剖视图;

30.图17a是磨削模块的立体图,该磨削模块包括未附接到基础的盖和包括切削盘、轴和弹簧的切削元件;

31.图17b是图17a的磨削模块沿着线a-a的剖视图;

32.图18a是磨削模块的立体图,该磨削模块包括附接至基础的盖并且在盖和基础之间具有切削元件,该切削元件包括切削盘、轴和弹簧;

33.图18b是图18a的磨削模块沿着线a-a的剖视图;

34.图18c是图18a和18b的轴和弹簧的放大立体图;

35.图18d是图18c的轴和弹簧沿着线b-b的剖视图;

36.图19a是磨削模块的立体图,该磨削模块包括未附接到基础的盖和包括切削盘、轴和弹簧的切削元件;

37.图19b是图19a的磨削模块沿着线a-a的剖视图;

38.图19c是图19a和19b的轴和弹簧的放大立体图;和

39.图19d是图19c的轴和弹簧沿着线b-b的剖视图。

具体实施方式

40.本公开的骨磨机被构造成确保尽可能地回收在磨削过程中产生的骨片。这确保了,对于给定量的被磨削骨料来说,尽可能产生最大量的骨片来用于需要使用骨片的外科手术。

41.本公开的骨磨机进一步设计成用于降低在骨磨机没有正确地配置以备使用的情况下被配置、用来将骨料变成骨片的磨削元件不能被致动的可能性。这确保在很大程度上消除了在骨磨机没有正确配置的情况下磨削元件的致动可能导致损坏或物理伤害的可能性。

42.本公开针对包括外壳的骨磨机。外壳至少包括入口开口。磨削元件设置在入口开口下方。磨削元件将骨料变成骨片。在本公开的一种形式中,磨削元件被成形为将骨料推靠在碰撞板上。碰撞板与外壳是一体的或被固定到外壳。由于磨削元件将骨料推靠在碰撞板上的作用,骨料被剪切成尺寸/体积小于骨料的骨片。大部分骨片掉落到磨削元件下方。在本公开的许多形式中,骨片落入捕集盘中。捕集盘可从外壳移除。

43.本公开的骨磨机进一步被设计成使得外壳包括基础,可移除的盖被附接到该基础。盖的可移除性使得可以触及磨削元件。一旦盖被移除,磨削元件就可以通过先前被所述盖遮盖的基础上的开口移除。在本公开的许多形式中,磨削元件包括手柄。

44.一旦使用本公开的磨削元件形成骨片,即移除盖。磨削元件被从外壳移除。使用诸如刮刀之类的适当工具,将粘附到磨削元件的骨片从磨削元件上刮下至容纳骨片的容器中。典型地,在本过程的本部分期间,回收可能原本已被丢弃的骨片的人通常通过手柄握持磨削元件。

45.本公开的另一个特征是被附接到盖的检测部件。在用于致动切削元件的单元中的互补传感器检测检测部件的存在/不存在。如果未检测到检测部件的存在,则该单元将骨磨机解释为处于盖未正确固定至基础的状态。因此,该单元不允许致动骨磨机。

46.在本公开的许多形式中,骨片落入的容器是捕集盘的空隙空间/收集池。捕集盘可移除地附接到外壳。在本公开的这些形式中,捕集盘通常设置有与附接到盖的检测部件分开的检测部件。在本公开的这些形式中,骨磨机被设计成使得各检测部件必须彼此对准,以便驱动单元中的传感器检测到任一检测部件。如果传感器未检测到其中一个或两个检测部件的存在,则骨磨机不操作。这警告执行磨削过程的个人存在下述可能:骨磨机处于盖未固定到基础和/或捕集盘未正确放置在外壳中的状态。

47.在本发明的一些形式中,外壳被进一步构造成使得入口开口形成在可移除的盖上。在本公开的一些形式中,外壳被进一步构造成在基础上具有出口开口,骨片通过该出口开口落入捕集盘中。在本发明的这种形式的一些实施例中,出口开口至少部分地与入口开

口对准。

48.在本公开的一些实施例中,外壳包括有助于磨削模块可释放地联接到驱动磨削元件的基座模块的特征。在本发明的这些实施例中,磨削元件被形成有将磨削元件可释放地联接至致动磨削元件的驱动主轴的特征。通常,将磨削元件可释放地联接至驱动主轴的磨削元件驱动特征可以通过外壳上的特定开口触及,该特定开口部分地出于该目的而存在。

49.在本公开的一些形式中,磨削元件被配置用于在外壳中旋转。在本发明的这种形式的某些特例中,一轴将驱动主轴的旋转运动传递到磨削元件,以便旋转磨削元件。在本公开的这些实施例中,轴是双功能的。除了用作驱动连杆外,轴还用作在回收被粘附到磨削元件的骨片时被握持的手柄。

50.现在参考附图,在若干视图中相同的数字表示相同的部分,图1中在30处示出了一种新的、有用的骨磨机。骨磨机30在本文中也被称为骨磨削系统(“系统”)30。系统30是模块化的;系统30包括基座模块32,磨削模块60(有时称为磨机头部)可移除地附接到该基座模块32。

51.基座模块32包括基座壳体34。基座壳体34是基座模块32的外壳。基座壳体34具有顶表面36。在基座壳体34内部是由虚线圆柱体表示的马达38。驱动主轴40也在基座壳体34内部。驱动主轴40具有头部,该头部延伸穿过基座壳体34的顶表面36上的开口。马达38驱动所述驱动主轴40。当磨削模块60附接到基座模块32时,驱动主轴40接合磨削元件170。驱动主轴40的旋转导致磨削元件170的类似旋转。

52.基座模块32可以包括多个凸耳44(在图1中看到两个凸耳)。凸耳44可移动地安装到基座壳体34,以便在顶表面36下方伸出基座壳体34和返回基座壳体34内。由单一虚线杆表示的连杆组件46设置在基座壳体34中。通常,凸耳44从基座壳体34向外地设置。连杆组件46构造成与指杆48协作以选择性地将凸耳44缩回到基座壳体34中。其中一个被识别出的指杆48可移动地安装在基座壳体34的外面。指杆48连接到连杆组件46。凸耳44、连杆组件46和指杆48共同地构造成使凸耳向外延伸。作为指杆48移位的结果,连杆组件46将凸耳44缩回到基座壳体34中。

53.如图所示,安装在基座壳体34上的还有控制按钮52。控制按钮52是控制电路的一部分,其构成部件在图1和2中可见。控制电路还包括传感器54。传感器54设置在基座壳体34中、顶表面下方。在图1中,传感器54在图1中被看成为一虚线盘。传感器54检测传感器附近磁场或某一其他指示器的缺乏/存在。因此,例如,传感器54可以是霍尔效应传感器。控制按钮52的状态以及传感器54输出的信号被施加到同样设置在基座壳体34中的控制器56。控制器/控制单元56未在图1中示出,但是在图2的框图中示出了。控制器56连接在电源和马达38之间。尽管在图2中示出了电源,但是应当理解电源的具体构造不是本公开的一部分。控制器56调节电流到马达38的施加以致动马达38。在系统30的许多构造中,控制器56被配置为仅在按钮52被按下的时间段期间致动马达38。

54.如图3所示,磨削模块60包括基础62,盖126可移除地附接到基础62。基础62和盖126共同形成磨削模块60的外壳或壳体61。壳体61适于可释放地附接到基座模块32。壳体61具有入口开口152和出口开口96,骨料通过该入口开口152被引入到壳体61中,骨片通过出口开口96从壳体61中排出。磨削元件170可移动地设置在壳体61中入口开口152和出口开口96之间,用于将骨料变成骨片。磨削元件170包括用于将磨削元件170可移除地附接到基座

模块马达38的特征,使得马达38的致动导致磨削元件170的致动。

55.磨削模块60的基础62适于可释放地附接到基座模块32。如图4-7所示,基础62可包括形成基座的底部部分的边沿64。边沿64的尺寸设置成围绕基座模块32的顶表面36的外周安置。边沿64形成有多个开口66。磨机头部基础62被形成为使得当磨削模块60被安置在基座模块顶表面36上方时,每一个与基座模块32一体的凸耳44可以安置在开口66中并且延伸穿过开口66。也就是说,基础62包括具有多个开口66的边沿64,并且其尺寸设计成围绕基座模块32的顶表面36的外周安置,其中当基础62被如此安置时基座模块32上的多个凸耳44延伸穿过多个开口66,与多个开口66成为整体并将磨削模块60正确地附接到基座模块32。侧壁68从边沿64向上向内延伸。开口70延伸穿过侧壁68之一。基座模块32还形成为具有顶面板74。顶面板74从最顶部侧壁68的顶端向内延伸。顶面板74被进一步形成为具有开口76。开口76通向从开口70向内延伸的空隙内。

56.磨削模块60的基础62进一步形成为具有凹入表面92,该凹入表面92可以位于顶面板74下方,可以是大致圆形的。基础62被形成为使得在凹入表面92中具有两个开口。诸如开口94的开口是圆形的并且与凹入表面92的中心同心。

57.基础62包括出口开口96。出口开口96从凹入表面92的外周向内延伸。出口开口96敞开到从开口70向内延伸的面板74和92下方的空隙内。环98从凹入表面92向上延伸,并且周向地环绕开口94。环98用作开口94和出口开口96之间的屏障。基础62具有第二环102,该第二环102也从凹陷表面92向上延伸。环102设置在凹入表面92的外周的紧邻内侧。环102不是围绕凹入表面92周向地延伸。相反,出口开口96将环102断开。

58.基础62可以形成有两个台阶84和88,这两个台阶是磨机头部的过渡结构部件,其将凹入表面92从顶面板74悬置。台阶84和88围绕顶面板74中的开口75弧形地延伸,凹入表面92设置于开口75中。最顶部的台阶,台阶84,包括未识别出的竖直部。该竖直部是台阶84的结构特征,其垂直于顶面板74的平面并且在重力参考平面中从顶面板向下延伸。台阶88的竖直部是台阶88的、从台阶88的外边缘向上延伸至台阶84的内边缘的那个部件。基础62被形成为使得台阶88从环102径向向外隔开。还应当理解,相对于凹入表面92,台阶88设置于环102的顶表面上方。

59.基础62进一步形成为具有多个凹口106,这些凹口从限定开口75的顶面板74周边向内延伸。在图4、5和7的每一个中仅识别出了一个凹口106。在每一个凹口106存在的地方台阶84的竖直部所处的位置在不存在该凹口时竖直部所处位置的径向外侧。同样,在每一个凹口106存在的地方,相邻的台阶84在从不存在该凹口时该台阶84的相邻部分的径向外侧延伸。与每个凹口106相邻的,是台阶84的竖直部中的凹陷部107。每个凹陷部107远离凹口106的、与凹口106成一体的那一端弧形地延伸。

60.基础62被形成为具有三个凹口106,每个凹口具有其自己的伴随凹陷部107。在中心处设置的凹口106是距开口70最远的凹口。位于所述在中心处设置的凹口106的任一侧上的凹口106均与所述在中心处设置的凹口106成90

°

间隔。特定的凹口106没有被特别地识别出。

61.基础62进一步形成为具有从顶面板74的限定开口75的部分向外延伸的第四凹口,即凹口108。凹口108形成在基础62中,相对于开口94来说与所述在中心处设置的凹口106径向相对。基础62被形成为使得凹口108将竖直部82和台阶84断开。面板110限定凹口108的基

座。面板110在从与台阶84成一体的竖直部82径向向外定位的侧面板的内表面与竖直部86的外表面之间延伸。面板110没有在凹口108的整个基座下方延伸。相反,面板110中具有开口112。开口112被定位成提供从凹口108进入从开口70向内延伸的空隙空间内的入口。

62.基础62被进一步形成为具有管状套筒116,该管状套筒从凹入表面92向下延伸。更特别地,套筒116从凹入表面92向下延伸,以便围绕该面板的限定开口94周边的那部分延伸。系统30被设计成在将磨削模块60附接到基座模块32时表面92和套筒116与驱动主轴40同轴。

63.基础62还包括盖126。盖126可移除地附接到基础62。盖126包括壳体61的入口开口152。基础62和盖126共同地构造成使得从基础62移除盖126允许触及磨削元件170。如下面详细描述的,磨削元件170被可移除地附接到壳体61的基础62。

64.在图8-11中最清楚地看到,盖126包括限定内表面129的盘形帽128。在一个实施例中,盘形帽128是圆顶形的。帽128被设计形状为适配于开口75中。更具体地,帽128的外周被设计尺寸为安置于台阶84上。帽128包括一个或多个凸耳130,其从帽128的圆柱形侧壁131径向向外突出。所述一个或多个凸耳130被定位并且设计尺寸成当将帽128定位在基础62上的开口75中并旋转时,每个凸耳130旋转到基础62上的相应凹口106内,以与凹口106成为一体并且正确地将盖126附接到基础62。例如,在图示的实施例中,三个凸耳130从帽128的圆柱形侧壁131径向向外突出。凸耳130被定位并且设计尺寸成当将帽128被安置在开口75中时,每个凸耳130坐落在相应一个凹口106中并且能够在其中旋转。也就是说形成骨磨机的部件被成形为使得帽128可以旋转到开口75中,并且使得当盖126旋转时凸耳130能够旋转到凹口106中并且与凹口106成为一体。

65.第四凸耳,凸耳136,从帽128的圆柱形侧壁131径向向外延伸。基础62和盖126共同构造成使得当帽128被安置在开口75中时,凸耳安置在凹口108中并且能够在其中旋转。趾部138从凸耳的一端向下延伸。基础62和盖126进一步成形为使得当帽128旋转时,高度减小了的部分134坐落于凹口106中以密封骨清洁腔,并且趾部138移动至与基础上的开口112对准从而骨磨机30可以使用了。

66.第一检测部件140,例如磁体,布置在趾部138上的开口中(该开口未标识出)。也就是说,所述一个或多个凸耳130之一包括磁体140布置于其中并且从凸耳130的一端向下延伸的趾部138,其中当帽128被定位于基础62上的开口75中并且被旋转至将盖126正确地附接到基础62时,在盖126被正确地附接到基础62的情况下,趾部138移动至在基础62上的开口112上方对准。也可以考虑第一检测部件的其他位置。

67.帽128包括一个或多个从帽128的内表面129向下延伸的环142,144和146。每个环142,144和146与帽128同心。环142是最内部环。盖126的形状设计成使得当盖126被安置在基础上时盖的环142与和基础62成一体的环98所面对(subtend)的空间相隔开不超过

±

2mm。通常,环142至少部分地重叠(即便不是完全重叠的话)环98。环144是中间环。环144位于环142的径向外侧。盖126的形状设置成使得当盖126被安置于基础上时,环144与和基础62成一体的环102所面对的空间间隔开不超过

±

2mm。典型地,环144至少部分地与环102重叠(即便不是完全重叠的话)。环146位于环146的径向外侧。

68.形成磨削模块60的部件被设计形状成使得当盖126适配到基础62时,环146抵靠着台阶88安置。也就是说,最外环146被定位于帽128的外周上,并且在安装到基础62时抵靠着

基础62上的台阶88安置。

69.帽128包括从其内表面129向下延伸的一个或多个肋143、145,肋143、145被配置为当骨磨机30处于操作中时将骨料推入磨削元件170的切削盘172中并防止骨料积聚在帽128的内表面上或切削盘172的表面上。在一些实施例中,至少一个肋145从中间环144向内延伸并且远离肋145在中间环144上伸出的位置成角度倾斜延伸,但不延伸到最内环142,其中至少一个肋143在切削盘172的旋转方向上弯曲。此外,在一些实施例中,至少一个肋143从最内环142向内延伸并且远离肋145在最内环142上伸出的位置成角度倾斜延伸,但不延伸到中间环144,其中所述至少一个肋143在切削盘172的旋转方向上弯曲。

70.在图11中,肋143从环142向外延伸。当肋143向外延伸时,该肋远离该肋从该环上伸出的位置成角度倾斜延伸。两个肋145从环144向内延伸。随着每个肋145向内延伸,所述肋远离该肋从环144上伸出的点弯曲。在本公开的图示形式中,肋143不延伸至环144。肋145不延伸到环142。肋143和145中的每一个被理解为从帽128的内表面向下突出。每个肋143和145被理解为分别远离相关联的环142和144顺时针弯曲。更具体地,每个肋143和145在切削盘172的旋转方向上并且朝向切削盘172上的切削用扇贝状部(scallop)176的中心环的部分弯曲。

71.在本公开的多个形式中,每个肋143和145从帽128的内表面129向下延伸的距离小于相关联的环142和144分别从同一表面向下延伸的距离。在本公开的一些形式中,作为每个肋143和145,它们分别远离相关联的环142和144延伸该肋从盖向下延伸的程度。因此,与肋从其延伸的环相邻地,该肋具有其最大高度。远离环142或144延伸时,肋143或145的高度减小。第一肋145延伸至入口开口152。肋143和第二肋145,即远离入口开口152终止的肋145,每个肋渐缩成一点。

72.帽128还被成形为具有入口开口152。帽128被形成为使得当帽被定位于基础62上时,入口开口152与开口94对准并位于开口94上方。帽128还形成为具有空隙空间154。空隙空间154从限定出入口开口152边界的帽128内表面129向上延伸。

73.盖126还包括进给套筒156。进给套筒156从帽128的外表面向上延伸并围绕入口开口152。

74.两个平行的支架160也是盖126的一部分。像进给套筒156一样,支架160从帽128的外表面向上延伸。每个支架160是l形的。更具体地,每个支架160的长段从帽128向上延伸。每个支架160的短段,即与长段垂直的段,被定向为朝向彼此。仅在图9中可见的止挡部162也从帽128向上延伸。盖126被形成为使得止挡部162从与托架160之间的空间对准并且远离托架之间的空间间隔开的位置向上延伸。止挡部162具有平面形状,并且设置于与支架160的长段的相平行平面垂直的平面中。

75.仅在图3中看到的碰撞板164被刚性地安装到盖126上。更具体地,碰撞板164被固定在帽128内部的空隙空间154中。构成磨削模块60的部件被构造成使得碰撞板164具有表面166,该表面设置在帽128上的入口开口152的周边的刚好下方。

76.仅在图3中看到的磨机头部6的磨削元件170包括圆形成形的平面切削盘172。还可以考虑磨削元件170的其他形状,即非圆形。围绕切削盘172的中心设置有四个等角度间隔的开口174,仅识别出一个开口。切削盘172包括将骨料变成骨片的特征。即,切削盘172进一步形成为具有多个切削用扇贝状部176,其中一个被识别出。切削盘具有通孔180,通孔180

与每一个切削用扇贝状部176成一体并与其在纵向上轴向对准。更具体地,切削盘172被形成为使得每个切削用扇贝状部176在该元件的平面顶表面上方延伸。扇贝状部176被磨削以限定出切削边缘178,其中一个切削边缘被识别出了。每个切削边缘178部分地限定相邻开口180的参数。

77.在图12和13中最清楚地看到,轴186也是磨削元件170的一部分,其从切削盘172的中心向下延伸。在典型的实施例中,轴186永久地附接到切削盘172。轴186被构造成连接到切削盘172和驱动主轴40,并且在从基础62移除磨削元件170的过程中轴186保持附接到切削盘172并且适于被握持。为此,轴186从切削盘172延伸并且被形成有将磨削元件170可移除地联接到基座模块32的马达38的特征192。轴186是大致圆柱形形状的。轴186形成为具有头部188。轴头部188的直径允许该头部安置在与基础62一体的套筒116中并在其中旋转。圆柱形杆190在头部188下方延伸。杆190的直径小于杆头部188的直径。杆190的底端,面向驱动主轴40的端部,被形成有用于可释放地接合该主轴的特征。在一实施例中,杆190包括一个或多个凹口192,该凹口192从杆190的底面向上延伸并且从杆190的中心径向向外隔开,其中所述一个或多个凹口192被配置为接合基座模块32的驱动主轴40的一面上的一个或多个互补的齿,从而驱动主轴40的旋转导致磨削元件170的类似旋转。例如,在本公开的图示形式中,该特征包括三个等角度间隔开的凹口192,该凹口192从杆190的基部向上延伸。现在参照图3,切削盘172包括至少一个开口174,该开口174从切削盘172的中心径向向外间隔开,该开口174与轴186的头部188上的互补孔175对准。在图3中,四个偏心开口174对应于四个对应的偏心开口175(也在图12中示出)。至少一个销196,在图3中示出了两个,被操作地穿过每个开口174并插入互补孔175中,使得轴186的旋转导致切削盘172的类似旋转。这些多个销196,其中两个在图3中示出,从轴头部188的顶表面向上延伸并且穿过在切削盘172上偏心设置的开口174。具有头部198的中心销197插入到所述切削盘上的中心开口199中。在中心销197插入中心开口199中的实施例中,中心销197延伸到轴186上的中心孔200中。这样,中心销197将轴186保持到切削盘172。

78.仅在图3中看到的管状衬套202在轴杆190的外表面和套筒116的内表面之间延伸。衬套202由低摩擦聚合物形成,例如聚氧乙烯,uhmw塑料,尼龙,peek或半结晶pet。衬套202用作静止套筒116和旋转轴186之间的低摩擦界面。

79.在一些实施例中,磨削元件170还包括与轴186协作的弹簧187。在这样的实施例中,轴186和弹簧187共同地配置成使得当盖126没有附接到基础62时:轴186不附接到驱动主轴40;轴186不接合切削盘172;或者轴186不会操作地起作用,因此,如果盖126没有正确地附接到基础62,则不能致动磨削元件170和/或切削盘172。

80.例如,在图16和17的实施例中,弹簧187设置在轴186的外表面和衬套202之间,并且轴186和弹簧187共同地配置成使得当盖126不附接到基础62时:轴186不附接到驱动主轴40。图16a和16b示出了磨削模块60,其中盖126正确地附接到基础62,并且轴186经由用于将磨削元件170可移除地附接到基座单元马达38的特征192与驱动主轴40接合,从而马达的致动导致磨削元件170的致动。即,在图16b中,所述一个或多个凹口192接合基座模块32的驱动主轴40的一面上的一个或多个互补的齿,使得驱动主轴40的旋转导致磨削元件170的类似旋转,只要盖126正确地附接到基础62上。相比之下,图17a和17b示出了磨削模块60,其中盖126未附接到基础62并且因此轴186没有通过用于将磨削元件170可移除地附接到基座单

元马达38的特征192与驱动主轴40接合,从而马达的致动不会导致磨削元件170的致动。也就是说,在图17中,因为盖126没有正确地附接到基础62上,所以,所述一个或多个凹口192没有与基座模块32的驱动主轴40的一面上的一个或多个互补的齿接合以便使驱动主轴40的旋转导致磨削元件170的类似旋转。

81.作为另一示例,在图18和19的实施例中,弹簧187设置在轴186内,轴186包括第一部分a和第二部分b。在该实施例中,部分a和b协作以确保:如果盖126没有正确地附接到基础62,则轴186不会操作地起作用并且切削盘172不能被致动。在该实施例中,轴186和弹簧187共同地配置成使得当盖126没有附接到基础62时这些部分分离开,并且由于轴不能传递来自驱动主轴的旋转运动所以磨削元件170不能致动。图18a-d示出了磨削模块60,其中盖126正确地附接到基础62,并且第一部分a和第二部分b被配置成使得马达的致动导致切削盘172的致动。相反,图19a-d示出了磨削模块60,其中盖126未附接到基础62,并且第一部分a和第二部分b未进行配置,马达38和驱动主轴40的致动不会导致切削盘172的致动。

82.如图3和图14所示,柱塞206可以被可滑动地安装在盖126的进给套筒156中。柱塞206被形成为具有头部205,杆207从头部205延伸。杆207被成形为具有两个平行的侧面板208和在这些侧面板之间延伸的前面板。每个侧面板208被形成有凹入部分209,该凹入部分设置于在凹入部分的任一侧上的该面板的外表面的内侧,一个凹入部分在图13中可以看到。凹入部分209并没有延伸侧面板208的整个边缘到边缘宽度。因此,由于凹入部分的存在,每个侧面板的一个边缘被形成为具有台阶210,一个台阶210的边缘在图13中被标识出了。每个台阶210从该侧面板的边缘向内延伸至与该侧面板一体的凹入部分209。底板211在侧面板208和前面板之间延伸以形成杆207的基部或底部。杆207的尺寸设计成可滑动地装配在外壳进给套筒156中。杆被进一步形成为使得侧面板208的凹入部分209可以卡扣配合在支架160之间。

83.柱塞206还包括顶板214。柱塞206被形成为使得顶板214在侧面板208和前面板上方延伸并且延伸超出侧面板208和前面板。更具体地,顶板214的尺寸被设计为面对着大于外壳进给套筒250的中心空隙的横截面面积的区域。顶板214因此限制了柱塞杆207可被推入套筒和入口开口152内的程度。

84.捕集盘220可滑动地设置于在磨削模块60的基础62上形成的开口70中。即,捕集盘可移除地安装在出口开口附近,以接收通过出口开口排出的骨片。现在参考图14描述的捕集盘220具有基座222,一组面板224从基座222向上延伸,三个面板被识别出了。手柄226从最外面的面板224向外突伸,该面板是在将捕集盘安置在磨削模块60中时可见的面板。手柄226在与唇部相关联的面板的前面延伸。手柄226用作用户在将捕集盘插入磨机头部和从磨机头部移除时所握持的那一部分。闩锁228被枢转地安装到手柄226。闩锁228包括在手柄226上方突伸的凸耳230。当捕集盘220被安置在磨削模块60中时,凸耳230被置于形成于基础62上的开口76中,以将捕集盘可移除地保持到磨削模块60。

85.捕集盘还有一部分是空心套筒234。套筒234从基部222沿着从最外面的面板224向内延伸的其中一个面板224向上延伸。具有高导磁率的第二检测部件236,例如杆,被压配合或以其他方式静止地固定在套筒234中。在典型的实施例中,第二检测部件236是由导磁材料形成的部件,磁场将围绕着其形成。可以用来形成杆236的材料是410不锈钢或硅芯铁。杆236被成形为使得该杆与基座222相邻的那一端是尖的。形成磨削模块60的部件被形成为使

得当盖126被正确地固定到基础并且捕集盘被布置在基础62中时,杆236被置于磁体140下方(即,第一检测部件位于第二检测部件上方)。也就是说,在一些实施例中,基础62的第二检测部件236被附接到捕集盘220,并且被定位成仅仅在捕集盘220被正确地安装到基础62时才与盖126的检测部件140对准。换句话说,在某些配置中,第一检测元件发射磁场,该磁场通过第二检测元件传播到基座模块中的传感器。因此,如果第二检测元件没有与第一检测元件正确对准,则磁场不会传播到基座模块中的传感器。

86.本主题公开还包括一种利用上述的模块化骨磨机系统30将骨料变成骨片的方法,该系统包括基座模块32和磨削模块60。

87.通过将基座模块32连接到电源来准备使用本公开的系统30。磨削模块60装配在基座模块32的顶表面36上方。由于磨削模块60的这种定位,联动组件46使凸耳44先缩回,然后安置在形成于磨削模块60上的开口66内。凸耳44安置在开口66中将磨削模块60可释放地保持静止到基座模块32。检查盖126和捕集盘220以确保它们被正确地附接和安置。一旦磨削模块60被装配到基座模块32并且盖126和捕集盘220被正确地安装就位,本公开的系统30就可以使用了。也就是说,在使用之前,该方法可选地包括将磨削模块60附接到基座模块32的步骤。当然,盖126应该附接到基础,捕集盘220应该安装在基座模块32上,与出口开口96相邻,以接收通过出口开口96排出的骨片。

88.在许多实施例中,当盖126被正确地安装到壳体61时,安装到盖126上的第一检测部件140被定位成可被基座模块32中的传感器54检测,当基础62被正确地附接到基座模块32时,安装到壳体61的第二检测部件236被定位成通过基座模块32中的传感器54检测到。

89.在典型的实施例中,第一检测部件140被安装到盖126,第二检测部件236被安装到壳体61,例如捕集盘220中。为了使第一和第二检测部件140、236都被基座模块32中的单一传感器54检测到,第一和第二检测部件140、236必须彼此对准。如果检测部件140、236彼此对准并可以被传感器54检测到,则捕集盘220必须正确地放置在基础62中,并且基础62必须正确地附接到基座模块32。

90.为了使用系统30,将骨料放入进给套筒156中。即,该方法包括以下步骤:将骨料引入到入口开口中以便磨削元件170可以将骨料变成骨片。然后可以将柱塞206放置在进给套筒156中骨料上方。

91.一旦完成了这些步骤,按下按钮52或其他控制元件来致动该系统。即,该方法包括致动磨削元件170的步骤。该方法还包括通过入口开口将骨料引入壳体61内的步骤。

92.如上所述,在一些实施例中,骨磨削模块60包括盖126上的第一检测部件140和壳体61上的第二检测部件236,它们可被基座模块32中的传感器54检测到。在这样的实施例中,为了使两个检测部件140、236都能够被基座模块32中的传感器54检测到,盖126必须正确地附接到基础62、捕集盘220必须正确地安置在基础62中、并且磨削模块60(或其基础62)必须正确地附接到基座模块32。如果基座模块32中的传感器54检测到这两个检测部件140、236相对于彼此处于正确的位置,即,可以致动磨削元件170。换句话说,要致动磨削元件170,必须将盖126正确地附接到基础62,必须将捕集盘220正确地安置在基础62中,并且必须将磨削模块60(或其基础62)正确地附接到基座模块32。

93.当希望使用系统30时,该系统可能处于盖126没有固定到基础62或捕集盘没有正确地安置在基础中的状态。如果本系统处于任一状态,磁体140传播的磁场都不会朝向传感

器54传播。因此,来自传感器的信号不指示在传感器附近不存在磁场。控制器56将该信号解释为表示磨削模块60未正确地配置用于使用。因此,控制器56响应于按钮52被按下将不向马达38提供通电电流。该系统的运行失败对于使用该系统的人来说是一个提示(que),即需要检查盖126和捕集盘220的位置。应当理解,在某些配置中,如果捕集盘被正确地相对于基础进行了定位,第二检测元件是不能被传感器检测到。这是因为第二检测元件不是磁体,因此不能被传感器单独检测。因此,仅当第一检测元件相对于第二检测元件正确地定位使得由第一检测元件产生的磁场通过第二检测元件传输至传感器时,第二检测元件才变为可检测到的。

94.不过,通常情况下,当配置系统30以进行使用时,盖126被正确地固定到基础62并且捕集盘220被安置在开口70中。如果磨削模块60处于该状态,则磁体140布置在杆207上方并且杆207布置在传感器54上方。当系统30处于此状态时,磁体140发射的磁场沿杆207的外表面传播。这样,在传感器54附近存在磁场。因此传感器54将指示检测到磁场的信号发送到控制器56。控制器56将接收到该磁场存在的信号解释为是盖被正确地固定到基础62并且捕集盘被正确地安装到基础的指示。如果控制器56确定系统30处于此状态,那么当按下按钮52时控制器将来自电源的电流提供给马达38。引起的马达致动致使磨削元件170旋转。

95.柱塞206的力使柱塞将骨料推到盘172上。这样,当切削盘172旋转时,骨料被压在切削用扇贝形部的四个切削边缘178和碰撞板之间。这样,切削边缘抵靠着静止的骨料运动将骨料剪切成较小尺寸的骨片。重力致使大部分骨片通过切削盘上的开口180和基础上的出口开口96掉落并进入捕集盘220中。

96.在磨削过程中,某些形成的骨片可能不会立即通过切削盘172上的开口180掉落。这些骨片与切削盘172一起旋转。当这些骨片旋转时,它们与肋145或肋143接触。与肋145接触的骨片沿着肋的内表面滑动,该表面指向帽128的中心。由于切削盘的继续旋转,这些骨片与肋143的外表面接触,肋143的该表面背离帽128的中心指向。由于切削盘的持续旋转,抵靠着肋143布置的骨片在切削盘上滑动至下述位置:在该位置,骨片被压靠在终止于入口开口152上方的肋145的内表面上。当骨片旋转到出口开口96上方时,骨片被提供了被迫通过切削盘上的开口180进入捕集盘220中的额外机会。可以理解该力的一个分量是柱塞206施加在骨片上的力。

97.由于骨片与肋相抵接,骨片可以在切削盘172上翻滚。一些骨片也可能在肋143和145周围翻滚。骨片的翻滚使得这些骨片在抵靠着碰撞板164旋转时向该板呈现出不同的表面。这可能导致骨片被进一步剪切以使它们可以适配通过开口180,或者,这可能导致骨片被简单地强制通过开口180进入捕集盘220中。

98.在磨削过程结束时,一小部分骨片可能仍粘附在切削盘172的外表面或顶表面上。部分原因可能是与骨片一体的流体材料致使骨片粘附在盘172上。

99.可以收集这些骨片以在要用被磨削骨片的手术中使用。具体地,为了使用这些骨片,将捕集盘220从磨削模块60的其余部分移除。将柱塞206从进给套筒156移除。为了防止柱塞206成为手术室中的非固定物体,将柱塞安装在支架160之间。具体而言,将柱塞压配合在支架之间,以使支架的较短的相对部分卡在台阶210上。当柱塞被可释放地固定到盖上时,杆207的远离头部205的端部的抵接进一步防止了柱塞的移动。

100.磨削模块60被从基座模块32移除。通过致动连杆机构46以使连杆机构将凸耳44从

磨机头部基础62的边沿64缩回而执行该步骤。盖126被从磨削模块60的基础62的基础移除。一旦执行了该步骤,就可以移除磨削元件170,从而可以回收粘附在磨削元件上的骨片。移除磨削元件170从向上推轴186的下端开始。在此过程的后续子步骤中,轴186用作用于保持磨削元件170的手柄。这减少了在该过程中需要接触切削盘172的程度。一旦使用适当的工具取出了磨削元件170,就将粘附在切削盘172上的骨片推入捕集盘220中。这样,这些骨片,像已经在捕集盘220中的骨片一样,可以使用了。也就是说,在典型的实施例中,骨片被排出并收集在捕集盘220中。然后将捕集盘从磨削模块60移除,并且收集这些骨片以供使用。

101.一些骨磨机的缺点是,有时候磨削得到的骨片没有从骨磨机外壳排出。这部分地是由于骨片的性质。这些骨片是湿的。因此,存在骨片粘附到磨机头部的表面上的趋势。预期会发生此事件,一些外科医生已经习惯于收获的骨料量大于要转换成骨片所需的骨料量。外科医生习惯这样做是因为外科医生知道一小部分骨料将被困在磨机中而不被排出。必须去除大于手术所需的骨片的骨料量使得患者遭受的创伤大于在外科医生能够收集的骨料量最多仅略大于产生必要量的骨片所需的量时使他/她遭受的创伤。铣削模块60的这些特征、诸如可触及且可移除的磨削元件170,解决了该缺点。

102.在该方法的一个特定实施例中,磨削元件170包括切削盘172和轴186,轴被适于在将磨削元件170从基础62移除的过程中被握持。磨削模块60被从基座模块32移除。然后,将磨削元件170从基础62上移除,通过向上推动轴186的下端而将磨削元件170移除。然后轴186被用作磨削元件170的手柄,从而减少了切削盘172需要被接触的程度。例如,轴186可以利用适当的工具保持,以将残余的骨片从切削盘172推下并推入捕集盘220中。在一实施例中,切削盘172的直径与捕集盘上的开口相对应。这样,切削元件170可以通过轴186握持着,并且切削盘172可被插入到由其基座222限定的收集盆中(例如,倾斜着),并且残余的骨料和/或骨片可被从磨削元件170的表面收集,例如直接从切削盘的表面刮到收集盆中。

103.在该方法的一些实施例中,磨削模块60可以从基座模块32移除。在一些这样的实施例中,磨削模块60可以是一次性的并且被扔掉。在其他这样的实施例中,磨削模块60是可重复使用的并且可以被高压灭菌。在另外其他实施例中,磨削元件170和/或捕集盘220是一次性的,而磨削模块可以被高压灭菌并与替换的磨削元件170和/或捕集盘220一起使用。

104.本公开的系统30提供了一种使用在其他情况下在被形成时就不可使用的骨片的技术手段。该特征能够减小医务从业者为了提供手术所需的骨片量而需要从患者身上收集的骨料的整体尺寸。这是因为使用该系统的医务从业者知道在磨削过程之后残余在切削盘172上的骨片是可回收使用的。这意味着这些骨片不必作为损失的骨片考虑,对于给定量的骨料来说所述损失的骨片会减少所产生的骨片的量。这意味着医务从业者在知道这些原本会丢失的骨片会被回收之后,与必须考虑一部分骨片会丢失的情况相比,可以减少从患者身上收集的骨料量。减少要收集的骨料量使得因为需要收集骨片而使患者遭受的创伤同样地减少。

105.该系统的另一个特征是传感器54、控制器56、磁体140和杆236被构造成确保:除非盖126正确地固定到基础62并且捕集盘220正确地安置在基础中,否则该系统不会运行。这防止了系统30在操作可能导致损坏或人身伤害的情况下运行。

106.本公开的另一个益处是轴186执行两个功能。轴186用作将原动力从基座模块32供应到切削盘172的传递机构。轴186还在从切削盘172回收骨片的过程中用作手柄。

107.前述内容针对本公开的一个特定形式。本公开的替代形式可以具有与已经描述的特征不同的特征。

108.例如,不要求本公开的所有形式都包括用于确定盖和捕集盘是否正确地附接到基础的检测部件和传感器系统。类似地,本公开的一些形式可能不包括可移除的捕集盘。

109.同样,本公开的特征可以不同于已经描述的特征。因此,不要求在本公开的所有形式中将骨料变成骨片的磨削部件的构成部件都是盘。在本公开的一些形式中,该部件可以是刀片。类似地,不要求在本公开的所有形式中磨削元件的手柄都是双功能的。因此,在本公开的一些形式中,手柄可以只用作用于握持磨削部件的手柄。除手柄之外的特征可以用作将原动力传递给磨削部件的联接特征。

110.同样地,在本公开的、其中传感器监控盖126和/或捕集盘220是否正确地附接到磨机头部的这样的形式中,可能不总是用传感器来监控磁场的存在与否。在本公开的一些形式中,传感器可以是光学传感器,其基于是否接收到特定波长的光来发射信号。在本公开的这些形式中,与盖126成一体的标记可以是反射器。与捕集盘220成一体的检测部件可以是具有滤光器的光纤,该滤光器允许光以被监控的波长通过。在本公开的其他形式中,传感器可以是机械开关。在本公开的这些形式中,检测部件可以是与盖126和捕集盘220成一体的静止的或移动的机械部件。这些部件进入对准或接合状态后这些部件致动上述开关。控制器将开关上该信号的状态变化解释为指示盖126和捕集盘220正确地附接到磨机头部的其余部分。

111.在没有捕集盘220的本公开的形式中,检测部件可以与基础62相关联。该检测部件可以是类似于杆236的杆。在本公开的这种形式中,只有磨削模块60的基础62正确地附接到基座模块32并且盖126正确地附接到磨削模块60的基础62,传感器才输出指示这些部件正确地附接到基座模块32的信号。只有当接收到该信号时,控制器56才允许与基座模块32成一体的马达38被致动。

112.此外,尽管本公开通常被设计成将骨料变成骨片,但是本公开可以具有其他用途。使用不同的磨削部件,本发明可以用于将软组织切削成该组织可在手术中使用的形式。而且,本公开可以具有除外科手术以外的应用。

113.本公开还包括以下条款,具体的特征在从属条款中列出,这些条款可以如参考上面的配置和附图更详细地描述的那样具体实现。

114.i.一种用于将骨料变成骨片的磨机头部60,所述磨机头部包括:

115.壳体61,其被适于可释放地附接到包括马达38的基座单元32,该基座壳体34具有第一开口152,骨料通过该第一开口152引入壳体61,以及第二开口96,骨片通过该第二开口从壳体61排出;

116.磨削元件170、186,其被可移除地设置在壳体61中、第一开口152和第二开口96之间,用于将骨料变成骨片,该磨削元件包括特征192,该特征192用于将磨削元件可移除地附接到基座单元马达38,从而使马达的致动导致磨削元件的致动,

117.其特征在于:

118.壳体61包括:被适于可释放地附接到基座单元32的基础62,所述基座包括壳体61的第二开口96和可移除地附接到所述基础62的盖126,所述盖包括壳体61的第一开口152,其中,所述基座和所述盖被共同配置成使得从基座移除盖允许触及磨削元件170;并且

119.磨削元件170被可移除地附接到所述壳体的所述基础62。

120.ii.条款i所述的用于将骨料变成骨片的磨机头部60还包括:

121.第一标记被安装到所述盖126,所述第一标记被定位成当盖正确地安装到所述壳体61时能够被基座单元32中的传感器54检测到;和

122.第二标记240被安装到所述壳体61并且被定位成在基础62附接到基座单元32时被基座单元中的传感器检测到。

123.iii.条款ii所述的用于将骨料变成骨片的磨机头部60,其中,所述第一标记被安装到所述盖126,并且所述第二标记240被安装到所述壳体61,使得,所述标记若要被基座单元32中的单一传感器54检测到,所述第一和第二标记必须彼此对准,并且,要使所述标记彼此对准,所述盖126必须正确地固定到所述基座。

124.iv.条款ii或iii所述的磨机头部60,其中:

125.捕集盘220被可移除地安装到所述基座32、与第二开口96相邻,以接收被排放到所述第二开口的骨片;并且

126.所述基座的所述第一标记240被附接到所述捕集盘220,并且被定位成只有在所述捕集盘正确地安装到所述基座32时才与所述盖126的所述标记对准。

127.v.条款iv所述的磨机头部60,其中:

128.所述第一标记是磁体140;并且

129.所述第二标记是由导磁材料形成的部件236,磁场将将围绕着其形成。

130.vi.条款i至iv中任一项所述的磨机头部60,其中,所述磨削元件包括:

131.具有将骨料变成骨片的开口174和扇贝形部176的切削盘172;和

132.从所述切削装置延伸的轴186,其被适于在从所述基础62移除磨削元件的过程中被握持。

133.vii.条款vi所述的磨机头部60,其中所述轴186是从所述切削装置延伸的轴,并被形成有将磨削元件170可移除地联接到所述基座单元32的马达38的特征192。

134.viii.一种用于操作骨磨机的方法,该骨磨机包括基座模块,磨削模块60,该磨削模块具有被适于可释放地附接到包括马达38和传感器54的基座模块32的壳体61,该壳体61包括盖、基础和捕集盘,所述方法包括:

135.用基座模块上的单一传感器检测盖是否联接到基础、捕集盘是否联接到基础、以及磨削模块是否联接到基座模块;

136.根据盖是否联接到基础、捕集盘是否联接到基础、以及磨削模块是否联接到基座模块,选择性地为马达供电。

137.ix.一种利用包括基座模块32和磨削模块60的模块化骨磨机系统30将骨料变成骨片的方法,该磨削模块60包括被适于可释放地附接到基座模块32的壳体61,该壳体61具有:入口开口152,通过该入口开口骨料被引入到壳体61中;出口开口96,骨片通过该出口开口96从壳体61排放到捕集盘220中;以及磨削元件170,其被可移除地设置在壳体61中、入口开口152和出口开口96之间,用于将骨料变成骨片;以及被适于可释放地附接到基座模块32的基础62,基础62包括壳体61的出口开口96,和可移除地附接到基础62的盖126,盖126包括壳体61的入口开口152,所述方法包括以下步骤:

138.通过入口开口152将骨料引入壳体61内;

139.致动磨削元件170以将骨料变成骨片,并且通过出口开口96排出骨片;

140.在致动磨削元件170并且通过所述出口开口96排出骨片之后,将第一外壳部件与第二外壳部件分开;和

141.从磨削元件170的表面收集残余的骨片。

142.x.一种模块化骨处理系统30,该系统包括:

143.具有单一检测传感器的基座模块32;和

144.骨处理模块60,所述骨处理模块包括:

145.壳体61,其被适于可释放地附接到包括马达38和传感器54的基座模块32,壳体61具有:

146.可移动的骨处理元件,

147.其中壳体61包括:

148.盖126,其被可移除地附接到基础62,该盖126包括第一检测部件140,该第一检测部件140被定位成能够被基座模块32中的传感器54检测到;和

149.基础62,其被适于可释放地附接到基座模块32,第二外壳构件包括第二检测部件236,

150.其中,第一和第二检测部件140、236能够被基座模块32中的单一传感器54检测到;

151.其中,如果基座模块32中的传感器54未检测到第一和第二检测部件140、236,则基座模块不会为骨处理模块的骨处理元件供电。

152.xi.一种磨削模块60,包括:

153.壳体61,其被适于可释放地附接到包括马达38和传感器54的基座模块32,该壳体61具有:

154.入口开口152,骨料通过该入口开口152引入到壳体61中;

155.出口开口96,骨片通过该出口开口96从壳体61中排出;和

156.磨削元件170,其设置在壳体61中、入口开口152和出口开口96之间,用于将骨料变成骨片,

157.其中壳体61包括:

158.可移除地连接到基础62的盖126,盖126包括壳体61的入口开口152和定位成能够被基座模块32中的传感器54检测到的第一检测部件140;和

159.所述基础62,其被适于可释放地附接至基座模块32,基础62包括上述出口开口96和第二检测部件236以及捕集盘220,捕集盘220被可移除地安置在基础62中,与出口开口96相邻,用于接收通过出口开口96排出的骨片,

160.其中,当盖126被附接到基础62、捕集盘220被安置在基础62中、并且基础62被附接到基座模块32时,第一和第二检测部件140、236能够被基座模块32中的传感器54检测到。

161.xii.一种用于将骨料变成骨片的磨削模块(60),所述磨削模块(60)包括:

162.壳体(61),其被适于可释放地附接到包括马达(38)的基座模块(32),所述壳体(61)具有:

163.入口开口(152),骨料通过所述入口开口引入到壳体(61)中;

164.出口开口(96),骨片通过所述出口开口从壳体(61)排出;和

165.磨削元件(170),其被可移动地设置在壳体(61)中、所述入口开口(152)和所述出

口开口(96)之间,用于将骨料变成骨片,所述磨削元件(170)包括特征(192),所述特征用于将磨削元件(170)可移除地附接到基座模块马达(38)以便马达(38)的致动导致磨削元件(170)的致动,

166.其中所述壳体(61)包括被适于可释放地附接到基座模块(32)的基础(62),所述基础(62)包括所述出口开口(96)和可移除地附接到基础(62)的盖(126),所述盖(126)包括所述壳体(61)的入口开口(152),并且

167.其中所述基础(62)和所述盖(126)共同地配置成使得从基础(62)移除盖(126)允许触及到所述磨削元件(170)。

168.xiii.条款xii所述的用于将骨料变成骨片的磨削模块(60),其中,所述磨削元件(170)被可移除地附接到壳体(61)的基础(62)。

169.xiv.条款xii或条款xiii所述的用于将骨料变成骨片的磨削模块(60),还包括:

170.第一检测部件(140),其被安装到所述盖(126),所述第一检测部件(140)被定位成当盖(126)正确地安装到壳体(61)时能够被基座模块(32)中的传感器(54)检测到;和

171.第二检测部件(236),其被安装到基础(62)并且被定位成当基础(62)被附接到基座模块(32)时被基座模块(32)中的传感器(54)检测到。

172.xv.条款xiv所述的用于将骨料变成骨片的磨削模块(60),其中,所述第一检测部件(140)被安装到盖(126)并且所述第二检测部件(236)被安装到壳体(61),使得当第一和第二检测部件(140,236)彼此对准时所述第一和第二检测部件(140,236)能够被基座模块(32)中的单一传感器(54)检测到,并且若使所述第一检测部件与所述第二检测部件对准,捕集盘(220)必须正确地安置在基础(62)中并且基础(62)必须正确地附接至基座模块(32)。

173.xvi.条款xiv或xv所述的磨削模块(60),其中:

174.捕集盘(220)被可移除地安装在所述出口开口(96)附近,以接收通过所述出口开口排出的骨片;并且

175.所述基础(62)的第二检测部件(236)被附接到捕集盘(220)并且被定位成只有当捕集盘(220)正确地安装到基础(62)时与盖(126)的第一检测部件(140)对准。

176.xvii.条款xiv至xvi中任一项所述的磨削模块(60),其中:

177.所述第一检测部件是磁体(140);并且

178.所述第二检测部件(236)由导磁材料形成,磁场将在所述导磁材料周围产生。

179.xviii.任一前述条款所述的磨削模块(60),其中,所述磨削元件(170)包括:

180.切削盘(172),其具有将骨料变成骨片的特征(176);和

181.从切削盘(172)延伸的轴(186),所述轴被适于在从基础(62)移除磨削元件(170)时被握持。

182.xix.条款xviii所述的磨削模块(60),其中,所述轴(186)被操作地附接到弹簧(187),并且所述轴(186)和所述弹簧(187)被配置成使得当盖(126)没有附接到基础(62)时:轴(186)不附接到驱动主轴(40),轴(186)不接合切削盘(172),或者轴(186)不操作地起作用,使得如果盖(126)没有正确地附接到基础(62)则切削盘(172)不能被致动。

183.xx.条款xix所述的磨削模块(60),其中,所述轴(186)从切削盘(172)延伸,被形成有用于将磨削元件(170)可移除地联接到基座模块(32)的马达(38)的特征(192)。

184.xxi.条款xx所述的磨削模块(60),其中,所述轴(186)包括头部(188)和从头部(188)向下延伸的茎部(190),其中,所述茎部(190)包括一个或多个凹口(192),所述一个或多个凹口从茎部(190)的底面向上延伸并从茎部(190)的中心径向向外间隔开,其中所述一个或多个凹口(192)被配置用于与基座模块(32)的驱动主轴(40)的一面上的一个或多个互补齿接合,使得驱动主轴(40)的旋转导致磨削元件(170)的类似旋转。

185.xxii.条款xxi所述的磨削模块(60),其中,所述切削盘(172)包括与所述轴(186)的头部(188)上的互补孔(175)对齐的一个或多个开口(174),其中,至少一个销(196)被定位成穿过所述开口(174)中的一个和所述互补孔(175),使得轴(186)的旋转导致切削盘(172)的类似旋转。

186.xxiii.条款xii所述的磨削模块(60),其中,所述盖(126)包括圆顶形帽(128),所述圆顶形帽限定内表面(129)和侧壁(131)。

187.xxiv.条款xxiii所述的磨削模块(60),其中,所述帽(128)包括从所述帽(128)的侧壁径向向外突伸的一个或多个凸耳(130),其中所述一个或多个凸耳(130)被定位成并且将尺寸设计成使得:当帽(128)被定位在基础(62)上的开口(75)中并旋转时,每个凸耳(130)旋转到基础(62)上的相应凹口(106)内,与该凹口(106)成为一体,并将盖(126)正确地附接到基础(62)。

188.xxv.条款xxiv所述的磨削模块(60),其中,所述一个或多个凸耳(130)中的一个包括趾部(138),所述趾部具有布置于其中的第一检测元件(140)并且从凸耳(130)的一端向下延伸,其中当帽(128)被定位在基础(62)上的开口(75)中并被旋转以将盖(126)正确地附接到基础(62)时,在盖(126)被正确地附接到基础(62)的情况下,趾部(138)移动至在基础(62)上的开口(112)上方对准。

189.xxvi.条款xxv所述的磨削模块(60),其中,所述第一检测元件(140)是磁体并且所述第二检测元件(234)是套筒(234)中的具有高磁导率的杆(236),捕集盘(220)包括其中包含着所述杆(236)的空心套筒(234),其中,形成所述磨削模块(60)的各部件被形成为使得:当盖(126)被正确地固定到基础(62)并且捕集盘(220)被正确地安置在基础(62)中时,所述杆(236)被置于磁铁(140)下方。

190.xxvii.条款xxiii至xxvi中任一项所述的磨削模块(60),其中,所述帽(128)包括从帽(128)的内表面(129)向下延伸的一个或多个环(142,144和146)。

191.xxviii.条款xxvii所述的磨削模块(60),其中,所述帽(128)包括被定位在帽(128)的外周边上的最外环(146),其中所述盖(126)的最外环(146)当被安装到基础(62)时坐靠在基础(62)上的台阶(88)上。

192.xxix.条款xxiii至xxviii中任一项所述的磨削模块(60),其中,所述帽(128)包括从帽(128)的内表面(129)向下延伸的一个或多个肋(143,145),所述肋(143,145)被配置用于在磨削模块(60)处于操作过程中时将骨料推入磨削元件(170)的切削盘(172)中并防止骨料在帽(128)的内表面(129)上积聚。

193.xxx.条款xxix所述的磨削模块(60),其中,至少一个肋(145)从中间环(144)向内延伸并且远离肋(143)从中间环(144)上伸出的位置成角度倾斜延伸,但不延伸到最内环(142),所述至少一个肋(145)在切削盘(172)的旋转方向上弯曲。

194.xxxi.条款xxix或xxx所述的磨削模块(60),其中,至少一个肋(145)从最内环

(142)向内延伸并且远离肋(143)从最内环(142)上伸出的位置成角度倾斜延伸,但不延伸到中间环(144),所述至少一个肋(143)在切削盘(172)的旋转方向上弯曲。

195.xxxii.任一前述条款所述的磨削模块(60),其中,所述基础(62)包括具有多个开口(66)的边沿(64),并且被设计尺寸为围绕着基座模块(32)的顶表面(36)的外周边安置,其中当被如此安置时基座模块(32)上的所述多个凸耳(44)延伸穿过所述多个开口(66),以与所述多个开口(66)成为一体并将磨削模块(60)正确地附接到基座模块(32)。

196.xxxiii.一种将骨料变成骨片的模块化骨磨机系统(30),所述系统包括:

197.基座模块(32);和

198.磨削模块(60),所述磨削模块包括:

199.壳体(61),其被适于可释放地附接到包括马达(38)和传感器

200.(54)的基座模块(32),所述壳体(61)具有:

201.入口开口(152),骨料通过所述入口开口引入到壳体(61)中;

202.出口开口(96),骨片通过所述出口开口从壳体(61)排出;和

203.磨削元件(170),其被布置在壳体(61)中、所述入口开口(152)和所述出口开口(96)之间,用于将骨料变成骨片,其中,所述壳体(61)包括:

204.盖(126),其被可移除地附接到基础(62),盖(126)包括所述壳体(61)的所述入口开口(152)和定位成能够被基座模块(32)中的传感器(54)检测到的第一检测部件(140);和

205.所述基础(62),其被适于可释放地附接到基座模块(32),基础(62)包括所述出口开口(96)和第二检测部件(236)以及捕集盘(220),所述捕集盘被可移除地安置在基础(62)中、与所述出口开口(96)相邻,以接收通过所述出口开口排出的骨片,

206.其中所述基座模块被配置为基于下述而选择性地供电磨削模块(60)的磨削元件(170):基座模块(32)中的传感器(54)是否检测到第一和第二检测部件(140,236)相对于彼此布置为指示盖(126)正确地附接到基础(62)、捕集盘(220)正确地安置在基础(62)中、并且基础(62)正确地附接到基座模块(32)。

207.xxxiv.条款xxxiii所述的模块化骨磨机系统(30),其中,所述第一检测部件(140)被安装到盖(126)并且所述第二检测部件(236)被安装到基础,所述基座模块包括单一传感器,用于确定所述第一和第二检测部件(140,236)彼此对准,这表明盖(126)被正确地固定到基础(62)、捕集盘(220)被正确安置在基础(62)中、并且基础(62)被正确地附接到基座模块(32)。

208.xxxv.条款xxxiii或xxxiv所述的模块化骨磨机系统(30),其中,所述基础(62)的第二检测部件(236)被附接到捕集盘(220)并且被定位成:仅仅当捕集盘(220)被正确地安装到基础(62)时才与盖(126)的第一检测部件(140)对准。

209.xxxvi.条款xxxiii至xxxv中任一项所述的模块化骨磨机系统(30),其中:

210.所述第一检测部件是磁体(140);并且

211.所述第二检测部件(236)由导磁材料形成,磁场将在所述导磁材料周围产生。

212.xxxvii.条款xxxiii至xxxvi中任一项所述的模块化骨磨机系统(30),其中,所述磨削元件(170)包括:

213.具有将骨料变成骨片的特征(176)的切削盘(172);和

214.从切削盘(172)延伸的轴(186),所述轴(186)被适于在从基础(62)移除磨削元件

(170)时被握持。

215.xxxviii.条款xxxvii所述的模块化骨磨机系统(30),其中,所述轴(186)从切削盘(172)延伸并且被形成有将磨削元件(170)可移除地联接到基座模块(32)的马达(38)的特征(192)。

216.xxxix.条款xxxviii所述的模块化骨磨机系统(30),其中,所述轴(186)包括头部(188)和从头部(188)向下延伸的茎部(190),其中,所述茎部(190)包括一个或多个凹口(192),所述一个或多个凹口从茎部(190)的底面向上延伸并从茎部(190)的中心径向向外间隔开,其中所述一个或多个凹口(192)被配置用于与基座模块(32)的驱动主轴(40)的一面上的一个或多个互补齿接合,使得驱动主轴(40)的旋转导致磨削元件(170)的类似旋转。

217.xl.条款xxxix所述的模块化骨磨机系统(30),其中,所述切削盘(172)包括与所述轴(186)的头部(188)上的互补孔(175)对齐的一个或多个开口(174),其中,至少一个销(196)被定位成穿过所述开口(174)中的一个和所述互补孔(175),使得轴(186)的旋转导致切削盘(172)的类似旋转。

218.xli.条款xxxiii至xl中任一项所述的模块化骨磨机系统(30),其中,所述磨削元件(170)被可移除地附接到壳体(61)的基础(62)。

219.xlii.条款xxxiii至xli中任一项所述的模块化骨磨机系统(30),其中,所述盖(126)包括限定内表面(129)和侧壁(131)的带圆顶部的盘形帽(128)。

220.xliii.条款xlii所述的模块化骨磨机系统(30),其中,所述帽(128)包括从帽的圆柱形侧壁径向向外突伸的一个或多个凸耳(130),其中所述一个或多个凸耳(130)被定位成并且将尺寸设计成使得:当帽(128)被定位在基础(62)上的开口(75)中并旋转时,每个凸耳(130)旋转到基础(62)上的相应凹口(106)内,与该凹口(106)成为一体,并将盖(126)正确地附接到基础(62)。

221.xliv.条款xliii所述的模块化骨磨机系统(30),其中,所述一个或多个凸耳(130)中的一个包括趾部(138),所述趾部具有布置于其中的磁铁(140)并且从凸耳(130)的一端向下延伸,其中当帽(128)被定位在基础(62)上的开口(75)中并被旋转以将盖(126)正确地附接到基础(62)时,在盖(126)被正确地附接到基础(62)的情况下,趾部(138)移动至在基础(62)上的开口(112)上方对准。

222.xlv.条款xliv所述的模块化骨磨机系统(30),其中,所述捕集盘(220)包括空心套筒(234),所述空心套筒包括在套筒(234)中的、具有高磁导率的杆(236),其中,形成磨削模块(60)的各部件被形成为使得:当盖(126)被正确地固定到基础(62)并且捕集盘(220)被正确地安置在基础(62)中时,杆(236)被置于磁体(140)下方。

223.xlvi.条款xlii至xlv中任一项所述的模块化骨磨机系统(30),其中,所述帽(128)包括从帽(128)的内表面(129)向下延伸的一个或多个环(142,144和146)。

224.xlvii.条款xlvi所述的模块化骨磨机系统(30),其中,所述帽(128)包括被定位在帽(128)的外周边上的最外环(146),其中所述盖(126)的最外环(146)当被安装到基础(62)时坐靠在基础(62)上的台阶(88)上。

225.xlviii.条款xlii至xlvii中任一项所述的模块化骨磨机系统(30),其中,所述帽(128)包括从帽(128)的内表面(129)向下延伸的一个或多个肋(143,145),所述肋(143,145)被配置用于在骨磨机处于操作过程中时将骨料推入磨削元件(170)的切削盘(172)中

并防止骨料在帽(128)的内表面(129)上积聚。

226.xlix.条款xlviii所述的模块化骨磨机系统(30),其中,至少一个肋(143)从中间环(144)向内延伸并且远离肋(145)从中间环(144)上伸出的位置成角度倾斜延伸,但不延伸到最内环(142),所述至少一个肋(145)在切削盘(172)的旋转方向上弯曲。

227.l.条款xlviii或xlix所述的模块化骨磨机系统(30),其中,至少一个肋(145)从最内环(142)向内延伸并且远离肋(143)从最内环(142)上伸出的位置成角度倾斜延伸,但不延伸到中间环(144),所述至少一个肋(143)在切削盘(172)的旋转方向上弯曲。

228.li.条款xxxiii至l中任一项所述的模块化骨磨机系统(30),其中,所述基础(62)包括具有多个开口(66)的边沿(64),并且被设计尺寸为围绕着基座模块(32)的顶表面(36)的外周边安置,其中当磨削模块(60)被安置在基座模块(32)的顶表面(36)上方时,基座模块(32)上的多个凸耳(44)延伸穿过所述多个开口(66),以与所述多个开口(66)成为一体并将磨削模块(60)正确地附接到基座模块(32)。

229.lii.一种利用包括基座模块(32)和磨削模块(60)的模块化骨磨机系统(30)将骨料变成骨片的方法,磨削模块(60)包括被适于可释放地附接到基座模块(32)的壳体(61),所述壳体(61)具有入口开口(152),骨料通过所述入口开口被引入壳体(61)中,出口开口(96),骨片通过所述出口开口从壳体(61)排放到捕集盘(220)中,和磨削元件(170),其被可移动地设置在壳体(61)中、所述入口开口(152)和所述出口开口(96)之间,用于将骨料变成骨片,被适于可释放地附接到基座模块(32)的基础(62),所述基础(62)包括所述壳体(61)的出口开口(96),以及可移除地附接到基础(62)的盖(126),所述盖(126)包括所述壳体(61)的入口开口(152),所述方法包括以下步骤:

230.通过入口开口(152)将骨料引入壳体(61)中,

231.致动磨削元件(170)以将骨料变成骨片并且通过出口开口(96)排出骨片;

232.在致动磨削元件(170)以及通过所述出口开口(96)排出骨片之后,打开盖(126);以及

233.从磨削元件(170)的表面收集残余的骨片。

234.liii.条款lii所述的将骨料变成骨片的方法,进一步包括以下步骤:从基础(62)移除磨削元件(170),以从磨削元件(170)的表面触及任何残余的骨片。

235.liv.条款lii或liii所述的将骨料变成骨片的方法,进一步包括以下步骤:移除所述捕集盘(220)以及收集从捕集盘排出的骨片。

236.lv.条款lii至liv中任一项所述的将骨料变成骨片的方法,进一步包括将磨削模块(60)附接到基座模块(32)的步骤。

237.lvi.条款lii至lv中任一项所述的将骨料变成骨片的方法,进一步包括从基座模块(32)释放磨削模块(60)的步骤。

238.lvii.条款lvi所述的将骨料变成骨片的方法,进一步包括布置所述磨削模块(60)的步骤。

239.lviii.条款lii至lvii中任一项所述的将骨料变成骨片的方法,进一步包括以下步骤:将所述盖(126)附接到基础(62),以及将捕集盘(220)安装在基座模块(32)上、与所述出口开口(96)相邻,以接收通过出口开口(96)排出的骨片。

240.lix.条款lii至lviii中任一项所述的将骨料变成骨片的方法,其中,所述磨削元

件(170)包括切削盘(172)和轴(186),所述轴被适于在从基础(62)移除磨削元件(170)的过程中被握持,并且其中,从基础(62)移除磨削元件(170)的步骤进一步定义为通过向上推动所述轴(186)的下端而移除磨削元件(170)。

241.lx.条款lix所述的将骨料变成骨片的方法,进一步包括以下步骤:使用所述轴(186)作为磨削元件(170)的手柄以减小需要接触切削盘(172)的程度。

242.lxi.条款lx所述的将骨料变成骨片的方法,进一步包括以下步骤:使用工具将残余的骨料和/或骨片从切削盘(172)移除并且移到捕集盘(220)中。

243.lxii.条款lx所述的将骨料变成骨片的方法,进一步包括以下步骤:将所述切削盘(172)至少部分地插入捕集盘(220)中并将残余的骨料和/或骨片刮入捕集盘(220)中。

244.lxiii.一种用于将骨料变成骨片的磨削模块(60),所述磨削模块(60)包括:

245.壳体(61),其被适于可释放地附接到包括马达(38)和驱动主轴(40)的基座模块(32),所述壳体(61)具有:

246.入口开口(152),骨料通过所述入口开口引入到壳体(61)中;

247.出口开口(96),骨片通过所述出口开口从壳体(61)排出;和

248.磨削元件(170),其被可移动地设置在壳体(61)中、所述入口开口(152)和所述出口开口(96)之间,用于将骨料变成骨片,所述磨削元件(170)包括:

249.具有将骨料变成骨片的特征(176)的切削盘(172);和

250.从切削盘(172)延伸的轴(186)和弹簧(187),所述轴(186)具有用于将磨削元件(170)可移除地附接到驱动主轴(40)的特征(192),从而马达(38)的致动导致磨削元件(170)的致动,

251.基础(62),其被适于可释放地附接到基座模块(32),所述基础(62)包括所述出口开口(96)和可移除地附接到基础(62)的盖(126),所述盖(126)包括所述壳体(61)的入口开口(152),并且

252.其中所述基础(62)和所述盖(126)共同地配置成使得从基础(62)移除盖(126)允许触及到所述磨削元件(170);并且

253.其中所述轴(186)和所述弹簧(187)共同地配置成使得当盖(126)没有附接到基础(62)时:轴(186)不附接到驱动主轴(40);轴(186)不接合切削盘(172);或者轴(186)不操作地起作用,从而如果盖(126)没有正确地附接到基础(62)则切削盘(172)不能被致动。

254.因此,所附权利要求的目的是覆盖落入本公开的真实精神和范围内的所有这些变化和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。