1.本发明属于盐泥处理技术领域,具体涉及一种卤水净化产生钙镁盐泥的处理方法及其应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.目前,卤水净化产生盐泥通过压滤机压滤回收卤水后,经冲洗,吹干得到盐泥固体废物,主要用于制作砌块、水泥生产添加剂等,但是盐泥在压滤、洗涤过程中,需经过反复、大量冲洗才能达到建材原料的要求,生产压力大,运行成本高。

4.同时,盐泥压滤过程中,生产现场差,工人劳动强度高,给生产带来不安全因素和生产困难。以德州实华泰安分公司年产100万吨工业盐为例,其同时可产生约5万吨/年盐泥,大量的盐泥产生量,与盐泥的应用量不成比例,常常造成盐泥滞销,为此企业不得不承担盐泥的高额处理费用,从而使工业盐的生产成本间接提高。

技术实现要素:

5.针对现有技术的不足,本发明提供一种卤水净化产生钙镁盐泥的处理方法及其应用,本发明通过对盐泥进行增稠以回收卤水,同时通过调浆、注井等工艺的调整,从而有效降低卤水净化成本,同时有效解决盐泥的处理问题,因此具有良好的实际应用之价值。

6.为了实现上述目的,本发明涉及以下技术方案:

7.本发明的第一个方面,提供一种卤水净化产生钙镁盐泥的处理方法,所述处理方法包括:将产生的盐泥泥浆经搅拌反应后形成稳定盐泥泥浆,将稳定盐泥泥浆进行分层沉降,得上清液和稠泥浆,向稠泥浆中添加卤水和清水进行调浆处理,控制固含量为5-10%,对其进行注井操作。

8.其中,所述盐泥泥浆为经卤水净化工艺处理后即得。

9.所述搅拌反应可在泥浆桶内完成,盐泥泥浆在搅拌作用下彻底反应,硫酸根、碳酸钙、氢氧根与钙镁离子达到最终平衡,形成氢氧化镁、碳酸钙、硫酸钙等颗粒物,取样监测泥浆固含量控制在7~10%,从而得到稳定盐泥泥浆。

10.所述分层沉降可在增稠器内进行,从而使得盐泥颗粒物在增稠器内自然沉降至底部,获得稠泥浆;上清液进行回收收集,可作为卤水重复使用;本发明创造性地提出通过增稠器,将盐泥泥浆进行增稠,同时上清液回收(回收率可大于70%),回收的卤水已经经过净化处理,理论来说回收越多效益越高,而为了保持连续生产,和系统稳定运行,基本维持60%以上的回收率,后经过原卤调浆,又适当提高流体的密度,达到连续生产的目的。这对卤水净化的成本控制来说具有很高的经济效益。

11.所述调浆处理的具体操作方法包括:向稠泥浆(体积流量为v3)中添加清水(体积

流量为v1)和卤水(体积流量为v2),添加清水量需满足盐泥体积小于清水溶盐体积;上述各体积流量单位为m3/h。

12.更具体的,上述调浆处理过程中各组分体积流量满足如下关系:

13.310*v1/2130≥(v1 v2 v3)*1.1*固含量

14.(v1 v2 v3=80~120m3/h)

15.其中,盐泥密度约为1.1kg/l。

16.借助溶腔计算经验公式,反复试验泥浆量、调浆用水量、调浆用卤水量三者的配比,既保证注泥泥浆的固含量,又保证采盐产生溶腔和盐泥侵占溶腔体积减小量的有效平衡,同时通过添加卤水用量,以提高流体的密度,减小采卤井进出口密度差,对生产井有效运行提供质量保障,所以对这样的调浆方式,对于废井、在用生产井进行盐泥注井有很好的指导意义。

17.具体的,对其进行注井操作的方法包括:采用注井泵进行注井操作,保持流量为80~120m3/h,从而保证流体具有一定的流速,防止颗粒物在泥浆输送管道内沉淀,影响泥浆输送,又要保证泥浆进入盐井溶腔内,固体颗粒物能沉积下来,达到出卤不夹带泥颗粒的目的。为了控制上述流量,可以控制压力为1.3~1.8mpa,既保证设备安全稳定运行,又保证注井流量和流速。盐泥泥浆经直井进入岩盐矿溶腔后,由于流体通道瞬间扩大,流速急速降低,在流体冲击及井组压力作用下,盐泥颗粒向出口方向流动,颗粒物会自然沉降直至静置于溶腔底部,清水向上开始溶盐,直至饱和,在采输卤井组有效溶盐的间距内(约300m),达到盐泥沉降和清水溶盐的双重目的。

18.更具体的,由于注泥操作相比较正常的清水采卤,出卤井更容易结盐,为防止出卤井结盐,根据采卤井正常倒冲井的要求,制定了一套注泥井的倒开流程,即在倒冲井组前需用清水进行冲洗输送管道和井组,冲洗时间约2小时,冲洗完成后,在2小时内完成倒冲井操作,再改为注泥操作,由正常注泥-注水冲洗-倒回注泥这个流程操作中,倒井过程注泥泵出口压力由小变大、再由大变小,流量正好相反;每对井组在注泥1个月后改为清水采卤,每对井组每间隔3个月即可重复注泥,可以说是在原有倒井操作基础上进行的优化和提升,经过这样的倒冲井操作,可保证盐泥注井的全流程操作。

19.本发明的第二个方面,提供上述处理方法在如下任意一种或多种中的应用:

20.a)降低卤水净化成本;

21.b)解决盐泥处理问题。

22.以上一个或多个技术方案的有益技术效果:

23.上述技术方案提供卤水净化工艺产生钙镁盐泥的处理方法,在真空蒸发制盐前将卤水中钙镁离子以氢氧化镁、硫酸钙和碳酸钙等沉淀形式去除,盐泥泥浆经过增稠回收卤水后,再加卤水和清水稀释,通过泥浆输送管道输送至矿区,经多级泵将盐泥泥浆注入矿井,泥浆进入矿井后流速降低,盐泥颗粒沉淀至矿井底部,不饱和卤水溶盐饱和后返回生产系统。通过盐泥回井,既从根本上解决了盐泥处理问题,避免了环境污染,又大大降低生产成本。按照百万吨盐产量核算,每年产生盐泥约为5万吨,年节省费用约300万元,对解决盐泥处理问题具有深远影响,因此具有良好的实际应用之价值。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

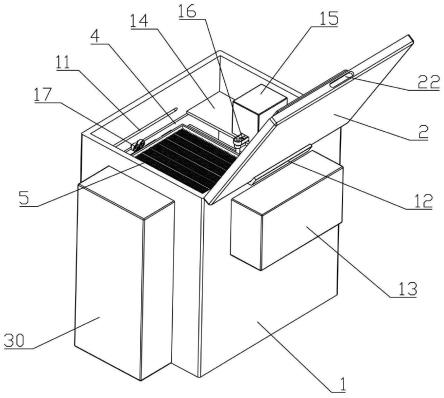

25.图1为本发明卤水净化产生钙镁盐泥的处理方法中的装置设备连接示意图;其中,1为t163泥浆桶,2为p163泥浆泵,3为t167泥浆沉降桶,4为p167泥浆泵,5为t160滤液桶,6为t168调浆桶,7为p168泥浆泵;

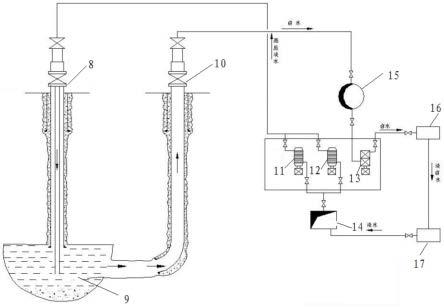

26.图2为本发明卤水净化产生钙镁盐泥的处理方法整体示意图;其中,8为直井,9为熔腔,10为水平井,11为第一采卤泵,12为第二采卤泵,13为输卤泵,14为淡水池,15为卤池,16为盐化工厂,17为送水站。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

29.如前所述,大量的盐泥产生量,与盐泥的应用量不成比例,常常造成盐泥滞销,为此企业不得不承担盐泥的高额处理费用,从而使工业盐的生产成本间接提高。

30.申请人经研究发现,在井矿盐的采卤运行中,清水从直井进入溶腔后,体积变大流速降低,密度较小的清水向上、向前流动,并溶解盐层,清水中少许颗粒杂质会逐渐沉淀至卤井底部,待清水运行至斜井后,清水变成饱和卤水。借助井矿盐采卤的原理,将盐泥泥浆输送至矿井中,泥浆中颗粒物随液体流动,颗粒自然沉降至井底,泥浆中清水向上溶解盐层而饱和,调整清水比例,保证清水溶盐和盐泥占据盐井体积的平衡,同时定期切换井组注泥,在不注泥过程时正常采卤,适当增大盐井溶腔,维持在用井组的安全、稳定、正常运行,又达到盐泥回井的目的。

31.有鉴于此,本发明的一个典型实施方式中,提供一种卤水净化产生钙镁盐泥的处理方法,钙镁离子经卤水净化工艺处理形成盐泥泥浆,经一二级排泥泵输送至泥浆桶暂存,泥浆经过彻底反应后,形成含固量约7~10%左右的稳定泥浆,将监测固含量的泥浆经转移泵送至盐泥增稠器,盐泥在增稠器内自然沉降至底部,清液溢流回收至清液桶,稠泥浆经泵转移至调浆桶内,添加卤水和清水,调节含固量在5~10%内,经取样、监测合格后,经输送泵和输送管道,再经注井泵进行注井操作,保持流量80~120m3/h,保证流体具有一定的流速,防止颗粒物在泥浆输送管道内沉淀,影响泥浆输送,又要保证泥浆进入盐井溶腔内,固体颗粒物能沉积下来,达到出卤不夹带泥颗粒的目的。

32.同时,在正常注泥时,流体固含量、密度相对较大,而井组出口卤水,进出口密度差相对较小,泥浆注井时进行较小压力即可完成生产,流体流速相对稳定;由注泥改为注水

时,进出口密度差逐步增大,泵需克服密度差引起的能耗增加,所以注井压力也会同步提高,冲洗完成后,再次倒回盐泥泥浆注井,因此压力又由大变小。

33.通过定期(通过摸索每月倒开一次)倒开,其中之一原因为继续扩大盐井溶腔,提高采盐量,提高经济效益,其次原因为通过注水提高注井压力,大流量清水注井后,冲刷、稀释进入的盐泥,防止盐泥在注井口处淤积而影响井组正常运行。

34.以下通过实施例对本发明做进一步解释说明,但不构成对本发明的限制。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

35.实施例1

36.一二级泥浆排至t163泥浆桶后,在搅拌作用下彻底反应,硫酸根、碳酸钙、氢氧根与钙镁离子达到最终平衡,形成氢氧化镁、碳酸钙、硫酸钙等颗粒物,取样监测泥浆固含量在7~10%,泥浆输送至增稠器t167中心筒内,颗粒物沿中心筒自然沉降至泥浆收集槽内,在搅拌耙壁的作用下收集、转移至调浆桶t168,增稠器内上清液经溢流堰溢流、收集至清液桶t160,稠泥浆(v3)在t168内强烈搅拌,添加适当比例(与溢流液量相当)的清水(v1)和卤水(v2),添加清水量需满足盐泥体积小于清水溶盐体积,

37.即:310*v1/2130≥(v1 v2 v3)*1.1*固含量

38.(v1 v2 v3=80~120m3/h)

39.注:盐泥密度约为1.1kg/l。

40.根据以上公式制作注泥流量表格如下:

[0041][0042][0043]

通过试验和调整流量变化观察,按照以上流量表格进行注井,井组溶腔不减少,且返回卤夹不夹带盐泥,但为了有效平衡注井氯化钠含量,以保障注泥溶液的密度维持在1.08kg/l以上,以上表格内v2低于10m3/h的流量不宜选用,以防在突然停电、设备故障等突发状况发生时而堵塞井组,从而有效保证了盐泥注井的顺利进行。

[0044]

经监测含固量合格后,盐泥泥浆经输送泵p168加压、高流量、远距离输送泥浆至矿区,在矿区多级泵的再次加压、混匀后,进行注井操作,由于补加清水和卤水,致使泥浆密度介于清水与饱和卤水之间,而采卤井出口为饱和卤水,相比较正常采卤井(出口饱和卤水)注泥井进口压力较清水采卤压力低,经过试验论证和调整,控制压力约为1.3~1.8mpa为宜,既保证设备安全稳定运行,又保证注井流量和流速。盐泥泥浆经直井进入岩盐矿溶腔后,由于流体通道瞬间扩大,流速急速降低,在流体冲击及井组压力作用下,盐泥颗粒向出口方向流动,颗粒物会自然沉降直至静置于溶腔底部,清水向上开始溶盐,直至饱和,在采输卤井组有效溶盐的间距内(约300m),达到盐泥沉降和清水溶盐的双重目的。

[0045]

由于注泥操作相比较正常的清水采卤,出卤井更容易结盐,为防止出卤井结盐,根据采卤井正常倒冲井的要求,制定了一套注泥井的倒开流程,即在倒冲井组前需用清水进行冲洗输送管道和井组,冲洗时间约2小时,在冲洗过程中,务必关注井组压力变化,防止出现冲洗不彻底,和设备运行故障,冲洗完成后,在2小时内完成倒冲井操作,再改为注泥操作,由正常注泥-注水冲洗-倒回注泥这个流程操作中,倒井过程注泥泵出口压力由小变大、再由大变小,流量正好相反。每对井组在注泥1个月后改为清水采卤,本公司4对井组可参与注井,每对井组每间隔3个月即可重复注泥,可以说是在原有倒井操作基础上进行的优化和提升,经过这样的倒冲井操作,可保证盐泥注井的全流程操作。

[0046]

应注意的是,以上实例仅用于说明本发明的技术方案而非对其进行限制。尽管参照所给出的实例对本发明进行了详细说明,但是本领域的普通技术人员可根据需要对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。