1.本发明涉及冷媒压缩机领域,更具体地说,涉及一种冷媒压缩机用滑阀双向密封结构。

背景技术:

2.冷媒压缩机,是对冷媒进行压缩的一台机器,内部除了有冷媒流通的路径以外,还有一个线圈马达,依据压缩动作原理可以分成往复式,回转式,涡旋式,螺旋式等,冷媒种类不同,压缩机内部也会有些许差异,完全看冷媒特性而定,例如容积量及压力等。

3.经专利检索发现,公开号:cn201720321097.5,该装置虽通过将排气消音器上的排气孔设置成五角星形状,可以增加排气孔的内周长,从而降低排气孔的流线流速,减小涡流大小,进而提高涡流的稳定性,降低涡流噪音,提高冷媒压缩机的性能,在冷媒压缩机用滑阀密封应用中,目前使用的常规往复双向密封结构会出现密封效果不稳定,使用寿命短等问题。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种冷媒压缩机用滑阀双向密封结构,以解决在冷媒压缩机用滑阀密封应用中,目前使用的常规往复双向密封结构会出现密封效果不稳定,使用寿命短等问题的问题。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种冷媒压缩机用滑阀双向密封结构,包括套筒、活塞杆和固定环,所述套筒底部设有固定环,所述套筒内腔活动插接有活塞杆,所述活塞杆底部连接有活塞,所述活塞由底部固定座、夹座和顶部固定座组成,所述底部固定座外壁顶部开设有密封槽,所述密封槽内腔活动设有密封圈,所述密封圈两侧表面对称开设有弹簧蓄能槽,所述弹簧蓄能槽内腔均设有不锈钢斜弹簧,所述密封圈内壁表面开设有o型圈固定槽。

9.进一步的,所述底部固定座上表面设有底部固定螺杆。

10.进一步的,所述夹座两侧表面中心处均开设有螺纹连接孔,所述顶部固定座底部表面中心处设有顶部固定螺杆。

11.进一步的,所述底部固定座和顶部固定座分别通过底部固定螺杆和顶部固定螺杆与螺纹连接孔螺纹相连。

12.进一步的,所述夹座外壁顶部开设有导向槽,所述导向槽内腔活动设有导向环。

13.进一步的,所述o型圈固定槽内腔设有o型圈。

14.进一步的,所述密封圈外壁表面中部开设有内弧形凹槽,所述内弧形凹槽两侧对称设有平面接触区。

15.3.有益效果

16.相比于现有技术,本发明的优点在于:

17.(1)本技术方案可以很好的保证双向密封需求,导向环可以减小活塞的径向跳动,让活塞在往复运动时保持稳定;密封圈在双向受力挤压密封件时,不至于上端面完全接触外筒,造成过大的摩擦力,可以保证活塞的正常工作,另外底部o型圈起到静密封作用的同时也可以给整个密封件提供向上的预计力,给密封件提供保障。

18.(2)本技术方案底部固定座上表面中心处设有底部固定螺杆,顶部固定座底部表面中心处设有顶部固定螺杆,夹座两侧表面中心处均开设有螺纹连接孔,底部固定座通过底部固定螺杆和顶部固定座通过顶部固定螺杆分别与夹座两侧的螺纹连接孔螺纹相连,从而实现对底部固定座、夹座和顶部固定座之间的快速拼装,从而在方便后期对密封圈和导向环进行快速的更换,使用更加的便捷。

附图说明

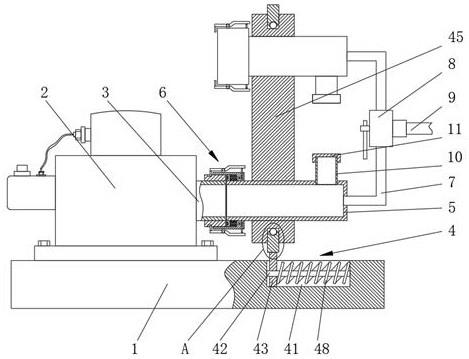

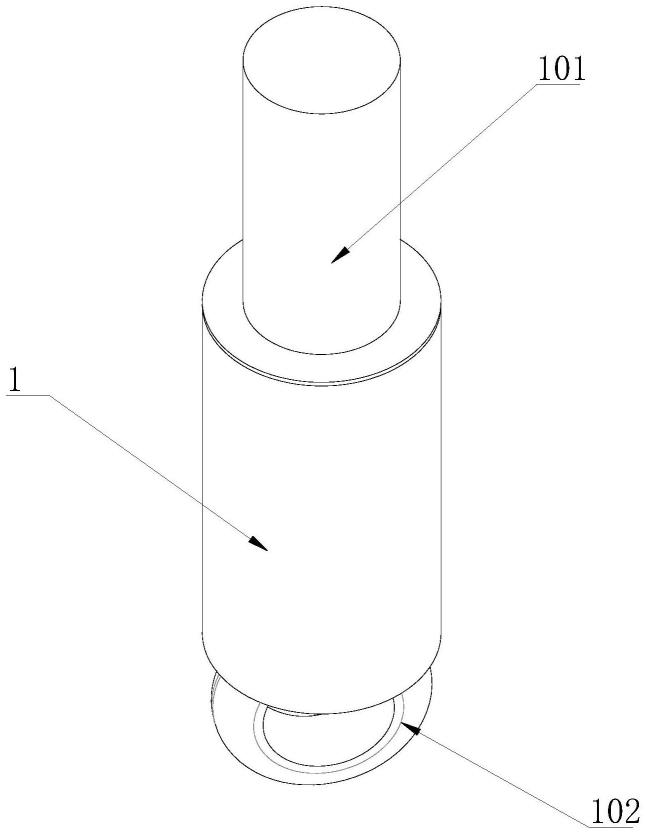

19.图1为本发明的前视结构示意图;

20.图2为本发明的剖面结构示意图;

21.图3为本发明中的活塞剖面结构示意图;

22.图4为本发明中的活塞分解结构示意图;

23.图5为本发明图3中a处放大结构示意图。

24.图中标号说明:

25.1、套筒;101、活塞杆;102、固定环;2、活塞;201、底部固定座;202、底部固定螺杆;203、密封槽;204、夹座;205、导向槽;206、螺纹连接孔;207、顶部固定座;208、顶部固定螺杆;3、导向环;4、密封圈;401、平面接触区;402、弹簧蓄能槽;403、内弧形凹槽;404、不锈钢斜弹簧;405、o型圈固定槽;406、o型圈。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例:

28.请参阅图1-5,一种冷媒压缩机用滑阀双向密封结构,包括套筒1、活塞杆101和固定环102,所述套筒1底部设有固定环102,所述套筒1内腔活动插接有活塞杆101,所述活塞杆101底部连接有活塞2,所述活塞2由底部固定座201、夹座204和顶部固定座207组成,所述底部固定座201外壁顶部开设有密封槽203,所述密封槽203内腔活动设有密封圈4,所述密封圈4两侧表面对称开设有弹簧蓄能槽402,所述弹簧蓄能槽402内腔均设有不锈钢斜弹簧404,所述密封圈4内壁表面开设有o型圈固定槽405。

29.参阅图4,所述底部固定座201上表面设有底部固定螺杆202,所述夹座204两侧表面中心处均开设有螺纹连接孔206,所述顶部固定座207底部表面中心处设有顶部固定螺杆208,所述底部固定座201和顶部固定座207分别通过底部固定螺杆202和顶部固定螺杆208与螺纹连接孔206螺纹相连,底部固定座201上表面中心处设有底部固定螺杆202,顶部固定

座207底部表面中心处设有顶部固定螺杆208,夹座204两侧表面中心处均开设有螺纹连接孔206,底部固定座201通过底部固定螺杆202和顶部固定座207通过顶部固定螺杆208分别与夹座204两侧的螺纹连接孔206螺纹相连,从而实现对底部固定座201、夹座204和顶部固定座207之间的快速拼装,从而在方便后期对密封圈4和导向环3进行快速的更换,使用更加的便捷。

30.参阅图5,所述夹座204外壁顶部开设有导向槽205,所述导向槽205内腔活动设有导向环3,通过导向环3可在活塞2移动时起到导向的作用。

31.参阅图5,通过o型圈固定槽405可对o型圈406进行限位。

32.参阅图5,所述o型圈固定槽405内腔设有o型圈406,通过o型圈406对密封圈4与密封槽203表面连接处进行密封。

33.参阅图5,所述密封圈4外壁表面中部开设有内弧形凹槽403,所述内弧形凹槽403两侧对称设有平面接触区401,密封圈4通过平面接触区401与套筒1内壁接触进行密封,密封圈4在双向受力挤压密封件时,不至于上端面完全接触外筒,造成过大的摩擦力,可以保证活塞2的正常工作。

34.在使用时:套筒1底部通过固定环102进行固定,活塞杆101底部连接有活塞2,活塞2由底部固定座201、夹座204和顶部固定座207组成,底部固定座201外壁顶部开设有密封槽203,通过密封槽203可对密封圈4进行限位,夹座204外壁顶部开设有导向槽205,通过导向槽205可对导向环3进行限位,底部固定座201上表面中心处设有底部固定螺杆202,顶部固定座207底部表面中心处设有顶部固定螺杆208,夹座204两侧表面中心处均开设有螺纹连接孔206,底部固定座201通过底部固定螺杆202和顶部固定座207通过顶部固定螺杆208分别与夹座204两侧的螺纹连接孔206螺纹相连,从而实现对底部固定座201、夹座204和顶部固定座207之间的快速拼装,从而在方便后期对密封圈4和导向环3进行快速的更换,使用更加的便捷,密封圈4两侧表面对称开设有弹簧蓄能槽402,弹簧蓄能槽402内腔均设有不锈钢斜弹簧404,通过不锈钢斜弹簧404可对密封圈4两侧进行支撑,使平面接触区401与套筒1内壁贴合更加的紧密,密封圈4内壁开设有o型圈固定槽405,o型圈固定槽405内设有o型圈406,通过o型圈固定槽405对o型圈406进行挤压,从可通过o型圈406对密封圈4与密封槽203表面连接处进行密封,通过导向环3可在活塞2移动时起到导向的作用。

35.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。