1.本实用新型涉及液压传动技术领域,具体为一种零泄漏液压单向阀。

背景技术:

2.液压单向阀是液压传动场合的一种常用元件。液压单向阀的作用是:使压力油可以从液压单向阀的一个油口进入另一个油口,而不能从该另一个油口进入该一个油口。还有一个作用是不泄露,保持该另一个油口的压力。

3.传统的液压单向阀一般为球阀及锥阀。球阀的阀芯与阀套(即阀体)的密封部为球面结构,锥阀的阀芯与阀套的密封部为锥面结构,通过阀芯的球面或锥面与阀套上的孔口挤压实现密封。这类液压单向阀,其阀芯和阀套均为金属零件,受密封部和孔口的加工精度、光洁度的影响,以及长时间使用的磨损影响,液压单向阀很容易产生漏油现象。

4.公告号为cn102486238a的专利文献公开了一种单向阀,其在阀芯的球冠体的下方设置第一圆台,在球冠体与第一圆台之间设置第一环形卡槽,在环形卡槽套卡一密封圈,在阀体设有一对应于所述密封圈的环形密封线,该环形密封线的直径介于所述球冠体的底面的外径与所述密封圈的外径之间,利用环形密封线与所述密封圈接触实现密封。公告号cn202152868u的专利文献公开了一种单向阀,其阀芯的锥面中部设置环形卡槽,在环形卡槽套卡第一o型圈,利用阀口与该第一o型圈接触实现密封。公告号cn101943279a的专利文献公开了一种单向阀和麻醉机,其在第一端部进气口和第二端部进气口之间设置密封垫,在密封垫的边缘设置出气豁口,通过密封垫与第二端部进气口处的支撑台接触实现密封。上述专利文献中,通过在单向阀的阀芯和阀套之间设置密封圈,利用该密封圈实现单向阀闭合状态下的密封功能,一定程度克服了传统液压单向阀的上述缺陷。但是在这些专利文献记载的方案中,密封圈与阀体和阀芯是分离的(如cn101943279a),或者密封圈是通过内侧部套卡在阀芯上的环形卡槽中(如cn102486238a和cn202152868u),由于密封圈是弹性体,受外力作用后易变形,所以在通过套卡方式将密封圈固装于阀芯或安装在阀腔内时,密封圈容易发生变形,密封圈在阀芯安装的一致性较差,这会导致所制单向阀的密封效果的一致性和保压效果的一致性不佳,甚至有些产品会发生漏油现象。

5.本实用新型基于现有技术存在的上述缺陷进一步提出改进方案。

技术实现要素:

6.本实用新型的目的是提供一种零泄漏液压单向阀,通过对单向阀阀芯结构改进,提高胶垫(即密封圈)在阀芯安装的一致性。

7.为达上述目的,本实用新型采用的技术方案如下:

8.一种零泄漏液压单向阀,其包括:

9.阀套,其前端中部具有第一油口,侧部具有第二油口;

10.弹簧,其提供阀芯朝所述阀套前端运动的弹力;以及

11.阀芯,其装配于所述阀套内、可沿着接近或远离所述第一油口的方向运动,所述阀

芯由支座、顶杆和胶垫构成,所述支座与所述阀套的内壁滑动配合、且形成有前后方向延伸的第一油槽,所述支座的前端设有第二油槽,所述顶杆的外壁设有铆接槽,所述顶杆插设于所述支座内通过所述铆接槽与所述支座铆接固定,所述顶杆的外壁于前端处设有环形安装槽,所述胶垫设于所述安装槽,所述胶垫的外侧部与所述支座的内侧部接触配合,所述胶垫的前侧部从所述支座的前端凸出、且与所述阀套的前端的对应所述第一油口周围的位置正对。

12.通过采用上述支座和顶杆构成的组合式阀芯结构,使得阀芯上的胶垫实现了全内置式安装,胶垫的内、外、后三个侧部的全部区域,以及胶垫前侧部的部分区域均与阀芯接触配合受到限位,使得胶垫在阀芯安装的一致性更好,从而可提高单向阀密封效果的一致性和保压效果的一致性。

13.优选地,所述顶杆的前端具有向前延伸至所述第一油口内的延长部,所述延长部的表面设有第三油槽。

14.优选地,沿着从后端向前端的方向,所述延长部的直径逐渐减小、且所述第一油口的口径逐渐增大。

15.优选地,所述支座为多棱柱结构,所述阀套的内腔为圆柱结构。

16.优选地,所述支座末端的以中心点为圆心的圆形区域向所述支座内凹陷形成有定位槽,所述弹簧的前端安装于所述定位槽中。

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.阀芯上的胶垫采用全内置式安装,使得安装在阀芯上的胶垫的一致性更好,进而可提高单向阀密封效果的一致性和保压效果的一致性。

19.阀芯结构简单,组装方便。

20.进一步在阀芯顶杆的前端设置延长部,对该延长部的形状以及第一油口口径的上述设计,使得油被引导向阀芯前端中部,可减少阀芯运动时与阀套发生干涉,提高单向阀的可靠度。

附图说明

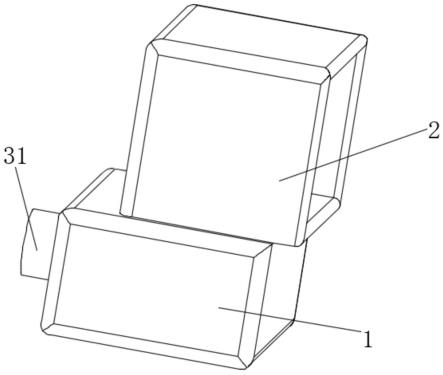

21.图1为零泄漏液压单向阀典型实施例的结构示意图;

22.图2为第二油口及第一油槽的示意图;

23.图3为阀芯的结构示意图;

24.图4为顶杆的结构示意图;

25.图5为支座的结构示意图;

26.附图标记:1、弹簧;2、阀芯;3、阀套;4、第二油口;5、外密封环;6、阀套前端;7、第一油口;8、第一油槽;21、定位槽;22、支座;23、铆接部; 24、顶杆;25、胶垫;221、第二油槽;241、第三油槽;242、延长部;243、安装槽;244、铆接槽。

具体实施方式

27.下面结合附图和实施例对本实用新型做进一步说明。

28.请参照图1至图2,本零泄漏液压单向阀包括:阀套3,弹簧1,阀芯2。阀套3的前端中部具有第一油口7,阀套3的侧部具有第二油口4。阀芯2装配于所述阀套3内、可沿着接近或

远离所述第一油口7的方向运动。弹簧1设置在阀芯2的后端与阀套3之间,提供阀芯2朝所述阀套3前端运动的弹力。阀套3外壁的环形槽内设有外密封环5。

29.阀芯2,更具体地说是阀芯2的支座与阀套3的内壁滑动配合、且形成有前后方向延伸的第一油槽8。

30.其中,阀芯2为组合式结构。

31.参照图3至图5,阀芯2由支座22、顶杆24和胶垫25构成,所述支座22 的前端设有第二油槽221,所述顶杆24的外壁设有铆接槽244,所述顶杆24 插设于所述支座22内通过所述铆接槽244与所述支座22铆接固定,所述顶杆 24的外壁于前端处设有环形安装槽243,所述胶垫25套于所述安装槽243,所述胶垫25的外侧部与所述支座22的内侧部接触配合,所述胶垫25的前侧部从所述支座22的前端凸出。参照图1,该凸出的部位与所述阀套3的前端的对应所述第一油口7周围的位置正对,二者在弹簧1的弹力作用下挤压配合,实现对第一油口7的密封。

32.当第一油口7有压力油时,压力油推动阀芯2从第一油口7分离,压力油从第一油口7进入阀套3,经过第二油槽221、第一油槽8后进入第二油口4。当第一油口7停止供应压力油后,弹簧1推动阀芯2复位,阀芯2上的胶垫25 与阀套3的前端的对应第一油口7周围的位置挤压密封,单向阀进入闭合状态,第二油口4的压力油无法进入第一油口7。

33.上述实施例中,通过采用支座22和顶杆24构成的组合式阀芯结构,使得阀芯2上的胶垫25实现了全内置式安装,胶垫25的内、外、后三个侧部的全部区域,以及胶垫25前侧部的部分区域均与阀芯2接触配合受到限位,使得胶垫25在阀芯2安装的一致性更好,进而可提高单向阀密封效果的一致性和保压效果的一致性。

34.上述阀芯2的顶杆24和支座22通过铆接固定,铆接部23见图3,这使得阀芯2便于自动化组装生产。

35.结合图1和图4,进一步的,所述顶杆24的前端具有向前延伸至所述第一油口内的延长部242,所述延长部242的表面设有第三油槽241。沿着从后端向前端的方向,所述延长部242的直径逐渐减小、且所述所述第一油口7的口径逐渐增大。当第一油口7有压力油时,压力油被第一油口7的锥面引导,从边沿向中心流动,最终作用于顶杆24的延长部242的锥面,使得阀芯2前端中心受力,推动阀芯2向正后方运动,而不与阀套3发生干涉,以此可提高单向阀的可靠度。

36.结合图1和图5,进一步的,支座22为六棱柱结构,阀套3的内腔为圆柱结构。利用六棱柱的柱面与阀套3的内腔表面构成第一油槽8,以及利用六棱柱的棱部与阀套3的内腔表面配合实现对阀芯2运动的引导。通过该结构实现第一油槽8和阀芯的引导机构,具有结构简单,易于制造的特点。应当理解的,支座22还可以为其它边数的多棱柱结构。或者支柱还可以采用与阀套3内腔相适配的圆柱结构,在圆柱结构的外表面开设槽体构成所述第一油槽8。

37.结合图1和图3,进一步的,所述支座22末端的以中心点为圆心的圆形区域向所述支座22内凹陷形成有定位槽21,所述弹簧1的前端安装于所述定位槽21中。这样,弹簧1的中心线与阀芯2的中心线重合,可进一步减小阀芯2 运动时与阀套3发生干涉,进一步提高单向阀的可靠度。

38.上述通过具体实施例对本实用新型进行了详细的说明,这些详细的说明仅仅限于

帮助本领域技术人员理解本实用新型的内容,并不能理解为对本实用新型保护范围的限制。本领域技术人员在本实用新型构思下对上述方案进行的各种润饰、等效变换等均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。