型钢管焊接在与矩形钢板轴心重合的位置,底板外伸的部分即为扩展 的翼缘,在两侧扩展的翼缘上留有直径20mm的孔洞,该孔洞通过直 径为18mm的螺栓将钢制柱靴4与预留有孔洞的基础3相连接,为增 强方型钢管的稳定性,在钢管外侧和翼缘之间焊加劲肋做加强构造。 (说明:钢制柱靴的尺寸可根据实际采用的木框架尺寸进行具体的调 整)

11.一种胶合木框架-夯土填充墙体的施工工艺,包括以下步骤;

12.第一步,材料准备:

13.a、根据所要夯筑的夯土墙1的尺寸,确定墙体所需的土料方量, 土料为质量比5:2:3的黄土、中砂、碎石的混合料;

14.b、基础3表面与夯土墙1底部接触的部分做凿毛处理,与钢制 柱靴4接触的部分,根据夯土墙1的尺寸要求在对应位置预埋钻孔的 钢板;

15.第二步,夯筑前准备工作:

16.a、架设木框架;

17.将钢制柱靴4通过螺栓安装在基础3上预埋钢板所在的位置,将 木柱套入钢制柱靴4内,并完成两侧木柱、木梁的安装和固定;

18.b、架设模板;

19.首先,固定端板,考虑到气动夯锤的冲击力影响,端板采用强度 较高的竹胶板,厚度为100mm,板的高度和宽度与夯土墙1的高厚相 同,确保了夯土墙1的厚度。将端板与木柱贴合安置,竹胶板通过胶 带和尼龙线缠绕固定在木柱内侧,待夯筑完成后,胶带和尼龙线用剪 刀清除即可。

20.两侧模板为高度1米的镁铝合金模板,模板随夯筑高度可做叠 加,利用六组螺杆和金属卡扣,将两侧模板紧紧加持在墙身位置的两 侧;

21.第三步,夯土墙体夯筑;

22.a、采用气动夯锤进行夯筑;

23.b、夯筑步骤概况为四步,“倒”,在模板内倒入土料;“平”,将松 散土整平,使土料在模板内分布平整;“量”,在钢尺上标注好150mm 刻度,并插入土中,以控制松铺土料厚度为150mm;“夯”,先人工将 土料踩实,再用气动夯锤进行进一步地反复夯击使土层夯实至100mm 厚度;

24.c、再次向模板内加入土料,重复上述a、b步骤,向上继续夯筑 下一层土层;

25.d、在夯筑至夯土墙1层高的1/2时,为确保顺利夯筑至顶层并 不会损坏木梁,将木梁卸下,以相同长度的钢管支撑替换木梁,防止 在夯筑过程中,因夯锤对土料的挤压导致木柱倾斜,利用斜向钢管支 撑,架于木柱与地面之间,将木柱的位置进行固定,待完成墙体夯筑 封顶后,拆除支撑,处理就绪后,完成最后几层土层的夯筑;

26.第四步,“架梁”收尾:

27.夯筑至设计高度后,将钢管支撑拆除并安装胶合木梁,木梁底面 和夯土墙之间通过压实和缝隙填充,确保木梁与夯土墙1顶面紧密接 触,拆除模板,并修整夯土墙1体表面;

28.第五步,墙体养护:

29.在阴凉干燥处自然风干养护,养护时间不少于一个月,当加工场 地在室外环境情况下,用黑色防晒网布及防雨彩条布包裹做好防护。

30.所述架设模板中,考虑到气动夯锤的冲击力影响,端板采用强度 较高的竹胶板,

厚度为100mm,竹胶板通过胶带和尼龙线缠绕固定在 木柱内侧,待夯筑完成后,胶带和尼龙线用剪刀清除即可。

31.所述采用气动夯锤进行夯筑中,夯锤的接触面尺寸为100mm

×ꢀ

100mm,为保证每层夯筑密实度一致,每层填料的松铺厚度约为150mm, 压实厚度为100mm。

32.本发明的有益效果:

33.1、本发明是将夯土墙与胶合木框架相结合,夯土墙作为填充墙 体,外部设胶合木框架作为保护,通过木框架的约束,增强了夯土墙 的整体性。

34.2、本发明通过木框架对夯土填充墙的限制,在保证夯土墙自身 强度的前提下,提高了夯土墙体的抗侧承载力,同时有效改变了夯土 墙体的裂缝发展走势,提高了夯土墙体的承载力和延性,从而达到提 高夯土建筑抗震性能的目的。

35.3、本发明结构简单,可操作性强,施工安全性高、周期短,且取 材方便,有效的降低了成本,经济性较好。由于施工工艺简单安全, 易于掌握及推广,结构能够有效的提高夯土墙的承载力和抗震性能, 保证居住安全。

36.4、本发明结合了传统的木结构形式和夯土建筑结构。很好地传 承了我国经典的建筑艺术形式,具有鲜明的地方特色。同时,取材绿 色环保,可循环使用。

附图说明

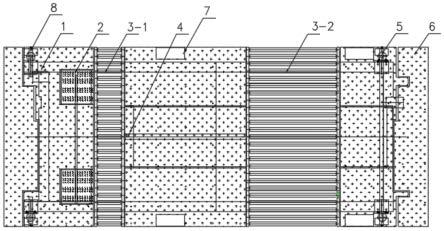

37.图1为胶合木框架-夯土填充墙体的结构示意图。

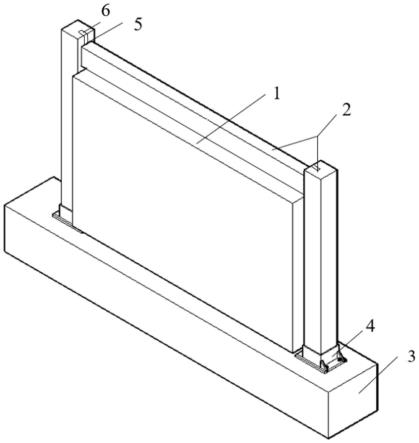

38.图2为本发明的胶合木框架的梁柱节点示意图。

39.图3为本发明的柱脚节点的示意图。

具体实施方式

40.下面结合实施例对本发明作进一步详细说明。

41.如图1所示,一种胶合木框架-夯土填充墙体,其中:一种胶合 木框架-夯土填充墙体,包括夯土墙1、胶合木框架2及基础3,所述 的夯土墙1为填充墙体,夯土墙1四周设置的框架结构为胶合木框架 2,夯土墙1和胶合木框架2下方设置基础3,所述胶合木框架2的 木柱柱脚套入钢制柱靴4内,与基础3通过螺栓连接。

42.所述的梁柱节点5是传统木结构中的直榫连接,其中,节点为卯 榫眼不凿穿,直榫不外露的半榫节点,榫头为双面切肩榫,深度为木 柱宽度的二分之一。为保证施工过程中木梁拆卸方便,从柱子节点处 的榫槽为起始至柱顶端,沿榫槽切一道“轨道6”方便木梁取出和嵌 入,在墙体夯筑完成后,可利用木材和环氧树脂胶进行填补。

43.本发明还提供一种胶合木框架-夯土填充墙体的施工工艺。包括 以下步骤:

44.第一步,材料准备:

45.a、根据所要夯筑的夯土墙的尺寸,确定墙体所需的土料方量, 土料为质量比5:2:3的黄土、中砂、碎石的混合料。

46.b、基础表面,与夯土墙底部接触的部分做凿毛处理,与钢制柱 靴接触的部分,根据墙体的尺寸要求在对应位置预埋钻孔的钢板。

47.第二步,夯筑前准备工作

48.a、架设木框架。将钢制柱靴通过螺栓安装在基础上预埋钢板所 在的位置,将木柱

套入柱靴内,并完成两侧木柱、木梁的安装和固定。

49.b、架设模板。

50.首先,固定端板,确保了夯土墙体的厚度,将端板与木柱贴合安 置。考虑到气动夯锤的冲击力影响,端板采用强度较高的竹胶板,厚 度为100mm。竹胶板通过胶带和尼龙线缠绕固定在木柱内侧,待夯筑 完成后,胶带和尼龙线用剪刀清除即可。

51.两侧模板为高度1米的镁铝合金模板,模板随夯筑高度可做叠 加。利用六组螺杆和金属卡扣,将两侧模板紧紧加持在墙身位置的两 侧。

52.第三步,夯土墙体夯筑

53.a、采用气动夯锤进行夯筑,夯锤的接触面尺寸为100mm

×

100mm。 为保证每层夯筑密实度一致,每层填料的松铺厚度约为150mm,压实 厚度为100mm。

54.b、夯筑步骤概况为四步。“倒”,在模板内倒入土料;“平”,将松 散土整平,使土料在模板内分布平整;“量”,在钢尺上标注好150mm 刻度,并插入土中,以控制松铺土料厚度为150mm;“夯”,先人工将 土料踩实,再用气动夯锤进行进一步地反复夯击使土层夯实至100mm 厚度。

55.c、再次向模板内加入土料,重复上述a、b步骤,向上继续夯筑 下一层土层。

56.d、在夯筑至夯土墙层高的1/2时,为确保顺利夯筑至顶层并不 会损坏木梁,将木梁卸下,以相同长度的钢管支撑替换木梁。为了确 保木柱始终垂直,防止夯筑过程中,因夯锤对土料的挤压导致木柱倾 斜,利用斜向钢管支撑,架于木柱与地面之间,将木柱的位置进行固 定,待完成墙体夯筑封顶后,拆除支撑。处理就绪后,完成最后几层 土层的夯筑。

57.第四步,“架梁”收尾

58.夯筑至设计高度后,将钢管支撑拆除并安装胶合木梁,木梁底面 和夯土墙之间通过压实和缝隙填充,确保木梁与夯土墙顶面紧密接触。 拆除模板,并修整夯土墙体表面。

59.第五步,墙体养护

60.在阴凉干燥处自然风干养护至少一个月左右。当加工场地在室外 环境情况下,用黑色防晒网布及防雨彩条布包裹做好防护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。