1.本技术属于车辆天窗技术领域,特别是涉及一种密封条、天窗玻璃密封结构及车辆。

背景技术:

2.现有的上装式全景天窗玻璃的前后两块玻璃之间采用单根密封条密封,密封条的底部采用胶带粘接在车顶横梁上,密封条的前后两侧与前后两块玻璃搭接。

3.这样,在下雨的时候,雨水有可能通过密封条与前后两块玻璃的搭接位置流入密封条的内侧,雨水容易接触到密封条底部的胶带,加速密封条的胶带失效,导致天窗漏水。

技术实现要素:

4.本技术所要解决的技术问题是:针对现有的上装式全景天窗玻璃,雨水容易接触到密封条底部的胶带,加速密封条的胶带失效,导致天窗漏水的技术问题,提供一种密封条、天窗玻璃密封结构及车辆。

5.为解决上述技术问题,一方面,本技术实施例提供了一种密封条,包括发泡体及密实胶,所述发泡体及密实胶呈长条状,所述发泡体连接在所述密实胶的顶端,所述密实胶的底面用于粘接双面胶带;

6.所述发泡体的前侧设置有用于与天窗的前侧玻璃密封配合的第一密封唇,所述发泡体的后侧设置有用于与天窗的后侧玻璃密封配合的第二密封唇;

7.所述密实胶包括主体部及连接在所述主体部的后侧的止挡部,所述止挡部的顶端向上凸出所述主体部的后端,所述止挡部的前侧面与所述主体部的后侧面之间形成排水区。

8.可选地,所述主体部的后侧面具有斜坡面,所述斜坡面的顶侧与所述发泡体相连,所述斜坡面的底侧延伸至与所述止挡部相接。

9.可选地,所述第一密封唇及第二密封唇在所述主体部的顶端相连,所述第一密封唇由前至后高度逐渐增大,所述第二密封唇呈弧形弯曲,所述第二密封唇的后端连接在所述斜坡面的中间位置,所述述第二密封唇与所述主体部之间形成第一空腔。

10.可选地,所述第二密封唇上设置有与所述第一空腔连通的多个排气孔,多个所述排气孔沿所述密封条的长度方向间隔排布。

11.可选地,相邻的所述排气孔之间的距离为180-200mm。

12.可选地,所述第一密封唇的底面中部设置有用于引导所述第一密封唇压缩的导向槽。

13.可选地,所述主体部的内部设置有第二空腔,所述第二空腔沿所述密封条的长度方向延伸。

14.可选地,所述主体部内嵌入有玻纤线,所述玻纤线沿所述密封条的长度方向延伸。

15.可选地,所述止挡部后侧面上设置有用于所述密封条装配的参考定位面。

16.根据本技术实施例的密封条,所述发泡体的前侧设置有用于与天窗的前侧玻璃密封配合的第一密封唇,所述发泡体的后侧设置有用于与天窗的后侧玻璃密封配合的第二密封唇;所述密实胶包括主体部及连接在所述主体部的后侧的止挡部,所述止挡部的顶端向上凸出所述主体部的后端,所述止挡部的前侧面与所述主体部的后侧面之间形成排水区。本技术的密封条,从后侧玻璃与密封条之间的缝隙进入的雨水会流落到排水区,止挡部有效阻止了雨水外溅,雨水通过左侧围顶梁及右侧围顶梁的排水槽排出,有效解决了雨水接触密封条底部的胶带导致天窗漏水的技术问题。

17.另一方面,本技术实施例还提供了一种天窗玻璃密封结构,其包括车顶横梁、前侧玻璃、后侧玻璃、双面胶带及上述的密封条,所述密封条安装在所述前侧玻璃与后侧玻璃之间的空隙内,所述第一密封唇与所述前侧玻璃密封配合,所述第二密封唇与所述后侧玻璃密封配合,所述双面胶带粘接在所述密实胶的底面与所述车顶横梁的顶面之间。

18.可选地,所述第一密封唇与所述前侧玻璃粘接,所述第二密封唇与所述后侧玻璃搭接。

19.可选地,所述天窗玻璃密封结构还包括左侧围顶梁及右侧围顶梁,所述左侧围顶梁上设置有前后延伸的左侧排水槽,所述右侧围顶梁上设置有前后延伸的右侧排水槽,所述排水区的左端与所述左侧排水槽连通,所述排水区的右端与所述右侧排水槽连通。

20.另一方面,本技术实施例还提供了一种车辆,包括上述天窗玻璃密封结构。

附图说明

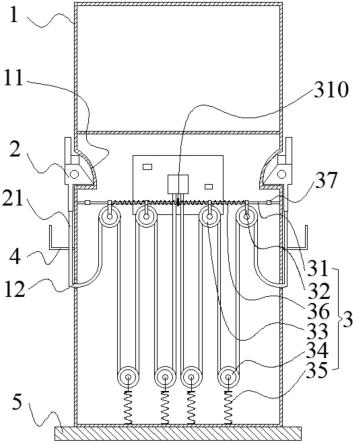

21.图1是本技术一实施例提供的密封条的示意图;

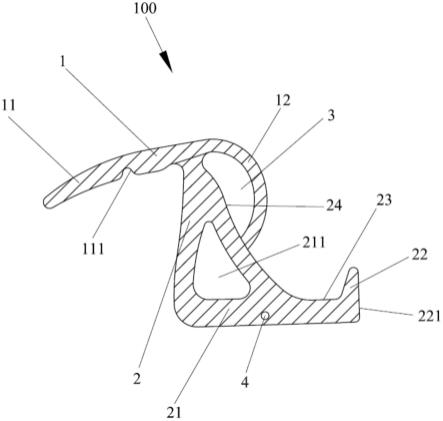

22.图2是本技术一实施例提供的天窗玻璃密封结构的示意图;

23.图3是本技术一实施例提供的天窗玻璃密封结构的另一示意图;

24.图4是图3中a处的放大图。

25.说明书中的附图标记如下:

26.100、密封条;

27.1、发泡体;11、第一密封唇;111、导向槽;12、第二密封唇;

28.2、密实胶;21、主体部;211、第二空腔;22、止挡部;221、参考定位面;23、排水区;24、斜坡面;

29.3、第一空腔;4、玻纤线;

30.200、车顶横梁;300、前侧玻璃;400、后侧玻璃;500、双面胶带;600、左侧围顶梁;700、右侧围顶梁。

具体实施方式

31.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

32.如图1所示,本技术实施例提供的密封条100,包括发泡体1及密实胶2,所述发泡体1及密实胶2呈长条状,所述发泡体1连接在所述密实胶2的顶端,所述密实胶2的底面用于粘接双面胶带。

33.所述发泡体1的前侧设置有用于与天窗的前侧玻璃300密封配合的第一密封唇11,所述发泡体1的后侧设置有用于与天窗的后侧玻璃400密封配合的第二密封唇12。

34.所述密实胶2包括主体部21及连接在所述主体部21的后侧的止挡部22,所述止挡部22的顶端向上凸出所述主体部21的后端,所述止挡部22的前侧面与所述主体部21的后侧面之间形成排水区23。从后侧玻璃400与密封条100之间的缝隙进入的雨水会流落到排水区23,止挡部22有效阻止车辆在加速或减速时雨水外溅。

35.在一实施例中,所述主体部21的后侧面具有斜坡面24,所述斜坡面24的顶侧与所述发泡体1相连,所述斜坡面24的底侧延伸至与所述止挡部22相接。

36.在一实施例中,所述第一密封唇11及第二密封唇12在所述主体部21的顶端相连,所述第一密封唇11由前至后高度逐渐增大,所述第二密封唇12呈弧形弯曲,所述第二密封唇12的后端连接在所述斜坡面24的中间位置,所述述第二密封唇12与所述主体部21之间形成第一空腔3。第一空腔3用于缓冲后侧玻璃400对于密封条100的压力。

37.在一实施例中,所述第二密封唇12上设置有与所述第一空腔3连通的多个排气孔,多个所述排气孔沿所述密封条100的长度方向间隔排布。排气孔有利于第一空腔3内的空气进行排出,保证第一空腔3压缩时压力均匀。

38.在一实施例中,相邻的所述排气孔之间的距离为180-200mm。

39.在一实施例中,所述第一密封唇11的底面中部设置有用于引导所述第一密封唇11压缩的导向槽111。导向槽111有利于第一密封唇11按照设计方向压缩变形

40.在一实施例中,所述主体部21的内部设置有第二空腔211,所述第二空腔211沿所述密封条100的长度方向延伸。在保证强度的前提下,第二空腔211能最大程度的节省用料,节约成本。

41.在一实施例中,所述主体部21内嵌入有玻纤线4,所述玻纤线4沿所述密封条100的长度方向延伸。玻纤线4能够有效防止在装配时,由于拉扯导致的密封条100的长度发生变形的情况发生。

42.在一实施例中,所述止挡部22后侧面上设置有用于所述密封条100装配的参考定位面221。参考定位面221用于在装配时的工装定位,保证装配位置准确。

43.本技术实施例提供的密封条,所述发泡体的前侧设置有用于与天窗的前侧玻璃密封配合的第一密封唇,所述发泡体的后侧设置有用于与天窗的后侧玻璃密封配合的第二密封唇;所述密实胶包括主体部及连接在所述主体部的后侧的止挡部,所述止挡部的顶端向上凸出所述主体部的后端,所述止挡部的前侧面与所述主体部的后侧面之间形成排水区。本技术的密封条,从后侧玻璃与密封条之间的缝隙进入的雨水会流落到排水区,止挡部有效阻止了雨水外溅,雨水通过左侧围顶梁及右侧围顶梁的排水槽排出,有效解决了雨水接触密封条底部的胶带导致天窗漏水的技术问题。

44.另外,如图2-图4所示,本技术一实施例还提供一种天窗玻璃密封结构,其包括车顶横梁200、前侧玻璃300、后侧玻璃400、双面胶带500及上述实施例的密封条100,所述密封条100安装在所述前侧玻璃300与后侧玻璃400之间的空隙内,所述第一密封唇11与所述前侧玻璃300密封配合,所述第二密封唇12与所述后侧玻璃400密封配合,所述双面胶带500粘接在所述密实胶2的底面与所述车顶横梁200的顶面之间。具体地,双面胶带500采用常见的3m胶。

45.在一实施例中,所述第一密封唇11与所述前侧玻璃300粘接,所述第二密封唇12与所述后侧玻璃400搭接。

46.在一实施例中,所述天窗玻璃密封结构还包括左侧围顶梁600及右侧围顶梁700,所述左侧围顶梁600上设置有前后延伸的左侧排水槽(图中未示出),所述右侧围顶梁700上设置有前后延伸的右侧排水槽(图中未示出),所述排水区23的左端与所述左侧排水槽连通,所述排水区23的右端与所述右侧排水槽连通。具体地,左侧排水槽及右侧排水槽都延伸到a柱上,从挡风玻璃底部排出雨水。

47.另外,本技术一实施例还提供一种车辆,其包括上述实施例的天窗玻璃密封结构。

48.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。