1.本实用新型涉及大口径高压力纤维增强柔性复合管的柔性接头,属于管输领域,尤其涉及纤维增强热塑性管道领域。

背景技术:

2.增强柔性复合管(reinforced thermoplastic pipes,简称rtp管),是一种高压塑料复合管道,具有良好的柔韧性、抗腐蚀性、耐高压、耐冲击、耐磨损、重量轻、容易连接、可盘绕、长距离无接头快速铺设等特点,可以很好地克服钢管的腐蚀问题以及塑料管道的耐压问题,可应用在石油、天然气开采,高压长距离输送天然气以及各种需要较高压力输送介质的管线领域。rtp产品通常由三层构成,内、外层为pe80、pe100以上材料,外层根据需要可选白色(地表铺设防紫外线)或黑色(埋地铺设);中间层为增强材料复合而成的增强带,增强材料可以为芳纶纤维、聚酯纤维或玻璃纤维等高强纤维。

3.现有的技术方案将各类纤维作为增强层以提高管道承压能力,已经具有较多成熟产品。syt 6662.2-2012《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》所述,目前通用柔性复合管道最大内径150mm,公称压力6.4mpa/2.5mpa;内径90mm以下柔性复合管道公称压力最高达到12mpa。部分企业能够加工口径超过1m的柔性复合管道,但是承压能力较低,主要用于低压输水。

4.现有纤维增强柔性复合管连接主要采用金属接头和熔接接头两种形式。金属接头即采用金属内管插入到管道内,其外部通过缠绕或者锥套将管道端部卡紧,金属接头之间采用螺纹连接或者法兰连接。熔接接头主要是指电容接头,将筒状接头内设置热塑性材料,并且预埋金属导线,两端对接管道插入接头后通电熔接管道保护层。

5.现有连接技术主要存在以下问题:(1)金属接头存在管道端部局部约束,承压后管道变形不协调,承压能力低;且管道增强层通过金属接头挤压以传递轴向力,挤压力过大容易对纤维造成损伤,过小则约束不足,实际应用中难以达到理想连接强度。(2)连接部位设置套筒并采用熔接方式连接,两端管道的保护层直接和接头熔合,增强层之间不能有效连接,管道轴向力作用下容易拉拔失效。

6.21世纪以来,管输行业大力推进“以塑代钢”战略发展方案,柔性复合管道以其优异的性能被列为重点发展方向,并向着高压力、大口径发展。油气输送领域,管道压力高,同时对大口径有着明确需求。目前长输管道主要采用钢制管道,最大口径达到1216mm,公称压力超过10mpa;现有柔性复合管连接技术难以适应高压力、大口径管道。

7.针对纤维增强柔性复合管道连接的问题,专利cn2021107151712提出了一种全新的柔性连接方法:将内衬层熔接,然后将增强层按照各层的旋向交叠缠绕,最后在接头外侧设置保护层。该方案能够避免金属接头造成增强层应力集中的问题,同时解决了熔接接头强度不足的问题。但是面对数十层的增强纤维带,该方案施工难度大,施工时间长,难以推广应用。

8.现有纤维增强柔性复合管增强层加工,主要采用厚度不足1mm的绕带缠绕。高压力

管道,增强层厚度大,需要多层缠绕,造成管道生产线需要布置多组绕带缠绕机构,设备之间协调性难以控制。目前纤维带中纤维采用平直布置并添加粘接剂,纤维带缠绕弯曲,造成内层纤维受压外层纤维受拉。纤维带过厚会造成纤维受力不均匀,影响其强度;所以目前施工中需要尽量降低纤维带的厚度。采用合理的绕带结构,提升绕带厚度,能有效降低纤维带缠绕次数,便于一次成型法加工纤维增强柔性复合管道。

9.基于上述背景,研制更厚的纤维带,降低纤维带缠绕次数,有利于纤维增强柔性复合管道加工,并且便于管道柔性连接;研制大口径高压力纤维增强柔性复合管的柔性接头,满足大口径、高压力柔性复合管道技术需求,能够拓展复合管道在油气输出领域的应用范围。

技术实现要素:

10.本实用新型的目的:为了克服现有纤维增强柔性复合管接头承压能力低,不适应大口径、高压力管道的问题;解决柔性复合管道接头增强层传力不连续的问题;提供一种厚度较大的纤维带,降低纤维带缠绕次数,有利于纤维增强柔性复合管道加工,并且便于管道柔性连接。

11.为达到上述目的,本实用新型采取的技术方案如下。

12.大口径高压力纤维增强柔性复合管的柔性接头,包括内衬层、增强层、填充层,其特征在于:内衬层外设置增强层,所述柔性接头的内衬层与管道的内衬层连接,所述柔性接头的增强层与管道的增强层连接;增强层由纤维带螺旋缠绕而成,增强层为至少2层结构,相邻层纤维带螺旋缠绕方向相反;填充层设置在增强层的相邻层之间,填充层由可挤压变形的弹性材料组成;纤维带超过内衬层端部一定距离,所述距离为内衬层内直径的0.5倍以上;纤维带由至少2条绕线并排添加粘接剂粘接而成,所述绕线的粘接剂靠近管道内侧或者位于绕线之间相邻部位。

13.所述绕线由至少3股纤维束相互螺旋缠绕编制而成,绕线每股纤维束的捻度相同且大于零。

14.相邻层绕线的纤维束螺旋缠绕方向相反。

15.绕线内部中间位置设置内芯,所述内芯截面为圆形或者为圆环形,所述内芯为弹性材料。

16.述填充层为带状结构并螺旋缠绕成圆筒形。

17.所述填充层为橡胶材料。

18.所述柔性接头的内层纤维带长,外层纤维带短,并且从内层向外层纤维带长度逐渐减小。

19.所述柔性接头的单一增强层由一条纤维带螺旋缠绕而成。

20.还包含楔形环,其特征在于:楔形环设置在纤维带端部,所述楔形环为开口环,所述楔形环由可压缩变形的弹性材料组成,所述楔形环的环向截面为楔形。

21.本实用新型具有的有益效果是:(1)本实用新型将增强层多层交叠,层间通过楔形环过渡,有效增强接头部位增强层强度;(2)接头部位增强层柔性约束,能够避免金属接头造成增强层应力集中的问题,同时解决了熔接接头强度不足的问题;(3)提供更厚的纤维带,降低纤维带缠绕次数,有利于纤维增强柔性复合管道加工,并且便于管道柔性连接;(4)

本实用新型所述技术方案,能够将大口径高压纤维增强柔性复合管有效、高强度连接,满足油气管输及其他应用场合的需要。

附图说明

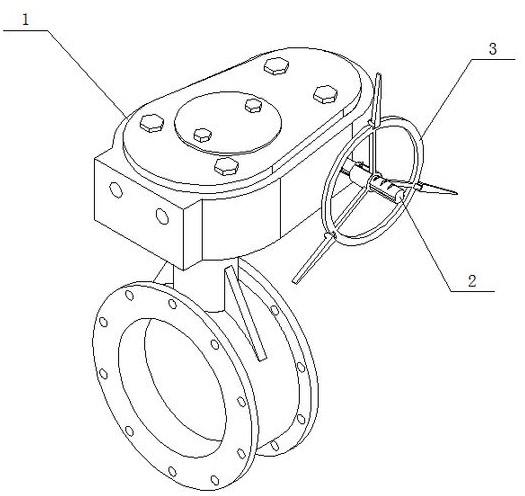

22.图1为本实用新型的结构简图。

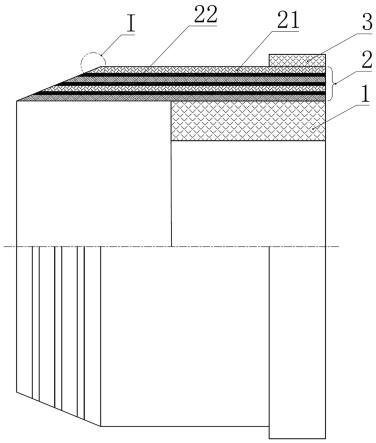

23.图2为本实用新型所述纤维带缠绕的示意图。

24.图3为图1的局部放大图。

25.图4为本实用新型所述纤维带的横截面示意图。

26.图5为本实用新型所述绕线结构简图。

27.图6为本实用新型所述绕线的横截面示意图。

28.图中:1.内衬层;2.增强层;3.保护层;4.楔形环;21.绕带;22.填充层;211.绕线;212.粘接剂;2111.纤维束;2112.内芯。

具体实施方式

29.本实用新型不受下述实施实例的限制,可以根据本实用新型的技术方案和实际情况来确定具体的实施方式。上、下、左、右、前、后、内、外等位置关系是依据说明书附图1的布局方向来确定的。

30.大口径高压力纤维增强柔性复合管的柔性接头,包括内衬层1、增强层2、填充层22。

31.内衬层1外设置增强层2,所述柔性接头的内衬层1与管道的内衬层1连接,所述柔性接头的增强层2与管道的增强层2连接,所述柔性接头的增强层2外侧不设置保护层3;增强层2由纤维带21螺旋缠绕而成,增强层2为至少2层结构,相邻层纤维带21螺旋缠绕方向相反。

32.填充层22设置在增强层2的相邻层之间,填充层22由可挤压变形的弹性材料组成。填充层22变形并填充纤维带21之间的间隙,将管道内部压力逐层传递到外层纤维带21。

33.纤维带21超过内衬层1端部一定距离,所述距离为内衬层1内直径的0.5倍以上;纤维带21由至少2条绕线211并排添加粘接剂212粘接而成,所述绕线211的粘接剂212靠近管道内侧或者位于绕线211之间相邻部位。这样设置能够降低纤维带21螺旋缠绕的抗弯截面系数,使纤维带21缠绕更加柔软,便于贴合。

34.绕线211由至少3股纤维束2111相互螺旋缠绕编制而成,绕线211每股纤维束2111的捻度相同且大于零。采用纤维束2111编制绕线211,能够使得绕线211更粗,从而纤维带21更厚,方便管道缠绕,方便管道对接施工。另外,纤维束2111捻度大于零,能够增加纤维的抗疲劳性能。

35.相邻层绕线211的纤维束2111螺旋缠绕方向相反。这样能够削弱绕线211之间的切应力。

36.绕线211内部中间位置设置内芯2112,所述内芯2112截面为圆形或者为圆环形,所述内芯2112为弹性材料。内芯2112受压变形,能够使得纤维束2111在一定程度上自由伸展,便于纤维带21贴合紧密,便于传递管道内压。

37.所述填充层22为带状结构并螺旋缠绕成圆筒形。如此设置,方便填充层22缠绕安

装,在管道对接过程中,增强层2逐层缠绕,并且螺旋缠绕添加填充层22间隔增强层2相邻的纤维带21。

38.所述填充层22为橡胶材料。填充层22自由变形,填充增强层2之间间隙,方便内压传递到增强层2外层。

39.所述柔性接头的内层纤维带21长,外层纤维带21短,并且从内层向外层纤维带21长度逐渐减小。管道对接过程,内衬层1熔接后,增强层2逐层缠绕连接;从内层到外层增强层2逐渐过渡,有利于其受力。

40.所述柔性接头的单一增强层2由一条纤维带21螺旋缠绕而成。方便所述柔性接头对接安装,增强层2逐层缠绕更加方便。

41.还包含楔形环4,楔形环4设置在纤维带21端部,所述楔形环4为开口环,所述楔形环4由可压缩变形的弹性材料组成,所述楔形环4的环向截面为楔形。由于纤维带21较厚,纤维带21之间过渡部分设置楔形环4,有利于层间受力,避免产生应力集中。楔形环4设置为开口环,便于其在对接过程的安装。

42.实施方案1

43.内衬层1的内径800mm,内衬层1采用壁厚26mm的聚乙烯管,增强层2选用芳纶纤维,增强层2包含8层纤维带21总共厚度30mm,增强层2纤维带21缠绕方向与管道轴线夹角为55

°

,增强层2的相邻层之间,纤维带21缠绕方向相反。接头部位最内层纤维交叠长度为1300mm,最外层纤维交叠长度为900mm,中间各层的交叠长度均匀过渡。增强层2逐层缠绕后,层间通过橡胶带螺旋缠绕生成填充层22,对接头外侧缠绕聚乙烯胶带作为保护层3,保护层3厚度约4mm。

44.管道连接先将内衬层1熔接,然后逐层缠绕增强层2,对接管道增强层2的各层相互交叠,彼此挤压在一起。通过实验,并借助tsai-wu准则进行有限元分析,实施方案1所述管道爆破压力接近37mpa,接头部位强度远高于管道本身强度,且接头部位各层纤维应变均匀、缓慢变化,受力状态良好。(1)按照现有金属接头结构形式进行模拟分析,对接头部位内衬层1施加位移约束,对保护层3外侧施加均布压力载荷1.8mpa;分析发现管道爆破压力约为25mpa,且破坏部位集中在金属扣接部位;本实用新型所述技术方案将该管道接头承压能力提升48%左右,且避免了管内介质与金属接头接触。(2)按照现有熔接接头进行分析,保护层3外侧设置圆筒型刚性套,并在刚性套内设置与保护层3相同的衬层,接头两端熔接长度为200mm;分析发现管道内压达到9 mpa,接头出现拔脱失效。

45.总结:通过本实用新型所述方案,避免了金属接头造成增强层2应力集中的问题,并且解决了熔接接头强度不足的问题。通过本实用新型所述技术方案,能够将大口径高压纤维增强柔性复合管有效、高强度连接,满足油气管输及其他应用场合的需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。