1.本实用新型涉及导纱装置技术领域,具体为一种整经机的导纱装置。

背景技术:

2.整经机在纱线行业中的应用已非常广泛,在整经机的工作过程中,通常需要将纱线从线筒安装架上运输至整经机上,这就需要在线筒安装架与整经机之间引入一个导纱装置,供纱线张紧运输。

3.在实现本实用新型过程中,发明人发现现有技术中存在如下问题没有得到解决:现有整经机的导纱板多在其板体上开设若干组均匀阵列的导线孔,则加工期间存在穿线环节,而数十上百根纱线的贯穿费时费力,且在穿线时极易出现纱线弯曲卡位在导纱板的导线孔内,需二次或多次尝试,存在占用过多时间弊端,直接影响加工效率等等问题。

技术实现要素:

4.本实用新型的目的在于提供一种整经机的导纱装置,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种整经机的导纱装置,包括底座;

6.所述底座上表面中部固定安装有撑杆,且撑杆共有两组,所述底座顶部靠近撑杆的两侧均固定安装有支杆,所述撑杆顶部固定安装有底板,所述底板顶部放置有若干组均匀阵列的拼接板,所述拼接板顶部放置有顶板,所述底板上表面、拼接板上下表面和顶板下表面均开设有半圆线孔,所述底板、拼接板和顶板左右两侧均固定安装有套环,所述套环套设在同侧的支杆外侧,每两组相邻的所述套环通过弹簧连接,所述顶板顶部右侧固定安装有凸块,所述凸块内中部贯穿有限位杆,所述限位杆左端固定安装有挡块,所述限位杆靠近挡块的左侧套设有拉簧,且拉簧两端分别与挡块和凸块连接,所述底座右侧的支杆内壁顶部开设有限位孔,且限位杆插接在同侧的限位孔内。

7.作为本实用新型的一种优选实施方式,所述底座左右两侧均固定安装有耳板,且耳板内开设有定位孔。

8.作为本实用新型的一种优选实施方式,所述支杆顶端固定安装有限位块。

9.作为本实用新型的一种优选实施方式,所述套环的轮廓与支杆的外形适配。

10.作为本实用新型的一种优选实施方式,所述支杆的直径为1.5cm。

11.与现有技术相比,本实用新型的有益效果如下:

12.1.本实用新型一种整经机的导纱装置,通过设置有弹簧和拼接板,每当工作人员将纱线贯穿线孔时,可通过左移限位杆,套环受下侧弹簧作用力自适应上移,则底板与相邻拼接板、相邻拼接板之间、底板与相邻拼接板存有一定间距,工作人员将纱线一一摆放在半圆线孔内即可,大幅度降低穿线环节占用过多时间。

13.2.本实用新型一种整经机的导纱装置,通过设置有拉簧和限位孔,可通过限位杆

与限位孔的卡位,用于各板体的稳定限位,以防纱线横向滑移,在解除限位时,施力外移限位杆,在对板体限位时,施力下压顶板即可,以免板体限位调节占用过多时间。

附图说明

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

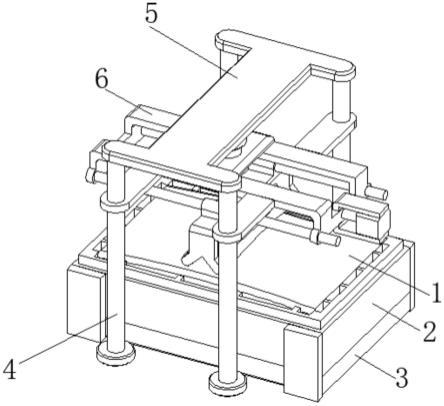

15.图1为本实用新型一种整经机的导纱装置的整体主视结构示意图;

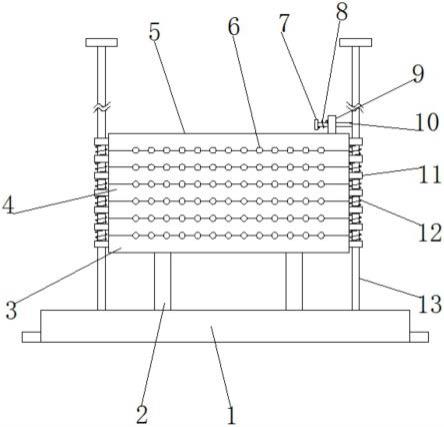

16.图2为本实用新型一种整经机的导纱装置的支杆侧视结构示意图。

17.图中:1、底座;2、撑杆;3、底板;4、拼接板;5、顶板;6、半圆线孔;7、挡块;8、拉簧;9、凸块;10、限位杆;11、套环;12、弹簧;13、支杆;14、限位块;15、限位孔。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.请参阅图1-2,本实用新型提供一种技术方案:一种整经机的导纱装置,包括底座1;

20.所述底座1上表面中部固定安装有撑杆2,且撑杆2共有两组,所述底座1顶部靠近撑杆2的两侧均固定安装有支杆13,所述撑杆2顶部固定安装有底板3,所述底板3顶部放置有若干组均匀阵列的拼接板4,所述拼接板4顶部放置有顶板5,所述底板3上表面、拼接板4上下表面和顶板5下表面均开设有半圆线孔6,所述底板3、拼接板4和顶板5左右两侧均固定安装有套环11,所述套环11套设在同侧的支杆13外侧,每两组相邻的所述套环11通过弹簧12连接,所述顶板5顶部右侧固定安装有凸块9,所述凸块9内中部贯穿有限位杆10,所述限位杆10左端固定安装有挡块7,所述限位杆10靠近挡块7的左侧套设有拉簧8,且拉簧8两端分别与挡块7和凸块9连接,所述底座1右侧的支杆13内壁顶部开设有限位孔15,且限位杆10插接在同侧的限位孔15内,通过设置有弹簧12和拼接板4,每当工作人员将纱线贯穿线孔时,可通过左移限位杆10,套环11受下侧弹簧12作用力自适应上移,使相邻套环11间距增大,则底板3与相邻拼接板4、相邻拼接板4之间、底板3与相邻拼接板4存有一定间距,工作人员将纱线一一摆放在半圆线孔6内即可,相较于现有穿线方式,大幅度降低穿线环节占用过多时间,间接提升工作效率,通过设置有拉簧8和限位孔15,可通过限位杆10与限位孔15的卡位,用于各板体的稳定限位,以防纱线横向滑移,在解除限位时,施力外移限位杆10,在对板体限位时,施力下压顶板5,当限位杆10与限位孔15对位时,限位杆10受拉簧8作用力右移卡位在限位孔15内,以免板体限位调节占用过多时间,实用性强。

21.本实施例中(如图1所示),所述底座1左右两侧均固定安装有耳板,且耳板内开设有定位孔,可经耳板的定位孔可拆式固定底座1,保证装置的稳定,且可拆式限位符合移动使用需求。

22.本实施例中(如图1所示),所述支杆13顶端固定安装有限位块14,可经限位杆10限制支杆13外侧活动组件位置,以免组件出现不必要的过度上移滑脱。

23.本实施例中(如图1所示),所述套环11的轮廓与支杆13的外形适配,可对套环11稳定限位,以免套环11横向摆动。

24.本实施例中(如图1所示),所述支杆13的直径为1.5cm,使支杆13具有足量的刚度,降低更换频率。

25.工作原理:需要说明的是,本实用新型为一种整经机的导纱装置,包括底座1、撑杆2、底板3、拼接板4、顶板5、半圆线孔6、挡块7、拉簧8、凸块9、限位杆10、套环11、弹簧12、支杆13、限位块14、限位孔15,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知。

26.在一种整经机的导纱装置使用的时候,通过设置有弹簧12和拼接板4,每当工作人员将纱线贯穿线孔时,可通过左移限位杆10,套环11受下侧弹簧12作用力自适应上移,使相邻套环11间距增大,则底板3与相邻拼接板4、相邻拼接板4之间、底板3与相邻拼接板4存有一定间距,工作人员将纱线一一摆放在半圆线孔6内即可,相较于现有穿线方式,大幅度降低穿线环节占用过多时间,间接提升工作效率,通过设置有拉簧8和限位孔15,可通过限位杆10与限位孔15的卡位,用于各板体的稳定限位,以防纱线横向滑移,在解除限位时,施力外移限位杆10,在对板体限位时,施力下压顶板5,当限位杆10与限位孔15对位时,限位杆10受拉簧8作用力右移卡位在限位孔15内,以免板体限位调节占用过多时间,实用性强,使用效果较为理想。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。