1.本实用新型涉及连接器技术领域,具体为一种悬臂系统用机箱连接器。

背景技术:

2.悬臂系统的一端为不产生轴向、垂直位移和转动的固定支座,另一端为自由端,可以产生平行于轴向和垂直于轴向的力,也就是说,它有一端是没有任何东西作为固定的,另一端是自由以产生平衡轴和垂直轴向的力。

3.悬臂系统的应用十分广泛,现阶段常使用悬臂系统来悬挂或支撑控制箱,以便于控制箱灵活调节位置,悬臂系统在与机箱连接时需要连接器来进行,现有的连接器大多结构较为简单,机箱主体与悬臂系统连接后机箱主体不利于进行旋转,使用时存在局限性。

技术实现要素:

4.本实用新型的目的在于提供一种悬臂系统用机箱连接器,以解决上述背景技术中提出的使用时存在局限性的问题。

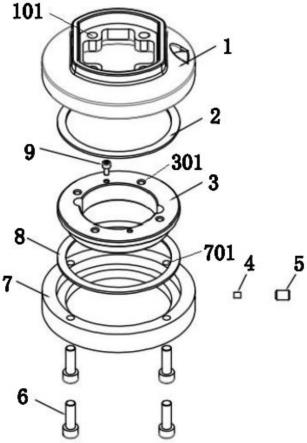

5.为实现上述目的,本实用新型提供如下技术方案:一种悬臂系统用机箱连接器,包括上壳体、连接器转子、内六角圆柱头螺钉和下壳体,所述下壳体上均匀分布有第三螺孔,且所述下壳体的上方设置有上壳体,所述第三螺孔的内部均通过内六角圆柱头螺钉与上壳体固定连接,所述上壳体和下壳体之间设置有连接器转子,且所述连接器转子的顶端设置有限位螺钉,所述连接器转子的顶端均匀分布有第二螺孔。

6.优选的,所述上壳体顶部的中央位置处设置有接口,且所述接口的中央位置处设置有通槽,利于悬臂系统的一端插入。

7.优选的,所述连接器转子与上壳体之间设置有第一垫圈,且所述连接器转子与下壳体之间设置有第二垫圈,利于提高上壳体、连接器转子以及下壳体之间的密封性,同时不容易出现相互磨损的现象。

8.优选的,所述下壳体的一侧嵌入有木塞,且所述木塞与下壳体之间通过内六角紧定螺钉连接固定,起到阻尼作用,避免连接器转子转动速度过快。

9.优选的,所述内六角圆柱头螺钉的底端均设置有螺帽,且所述螺帽内部的顶端均设置有缓冲限位圈,所述缓冲限位圈均为橡胶材质,所述螺帽内部的底端均匀分布有涨紧弹簧,螺帽不容易松动,装配更加牢固。

10.优选的,所述通槽外侧的上壳体上均匀分布有卡槽,且所述卡槽之间均设置有第一螺孔,所述第一螺孔与第二螺孔处于同一竖直线上,装配过程中利于定位,提高装配效率。

11.与现有技术相比,本实用新型的有益效果是:

12.(1)该悬臂系统用机箱连接器通过安装有上壳体、下壳体以及第三螺孔,上壳体与下壳体之间均匀通过内六角圆柱头螺钉连接,上壳体和下壳体之间设置有连接器转子,连接器转子上设置有限位螺钉,悬臂系统与连接器转子连接,使得该连接器主体与悬臂系统

装配好后可流畅旋转300

°

,进而使得机箱主体利于进行旋转,使用时更加灵活。

13.(2)该悬臂系统用机箱连接器通过在连接器转子与上壳体之间设置有第一垫圈,连接器转子与下壳体之间设置有第二垫圈,利于提高上壳体、连接器转子以及下壳体之间的密封性,同时不容易出现相互磨损的现象,螺帽内部的顶端设置有橡胶材质的缓冲限位圈,螺帽内部的底端均匀分布有涨紧弹簧,使得在受到外力作用时通过缓冲限位圈和涨紧弹簧的回弹性可起到缓冲作用,分散外力,螺帽不容易松动,装配更加牢固。

14.(3)该悬臂系统用机箱连接器通过在上壳体的顶端设置有接口,接口的内部设置有通槽,悬臂系统的一端插入通槽内与连接器转子进行连接,通槽外侧的接口内均匀设置有卡槽,利于与悬臂系统上预留的卡块相匹配,装配过程中利于定位,提高装配效率。

附图说明

15.图1为本实用新型的爆炸结构示意图;

16.图2为本实用新型的立体结构示意图;

17.图3为本实用新型的正视剖面结构示意图;

18.图4为本实用新型的仰视结构示意图;

19.图5为本实用新型的俯视结构示意图;

20.图6为本实用新型的内六角圆柱头螺钉剖面结构示意图。

21.图中:1、上壳体;101、第一螺孔;2、第一垫圈;3、连接器转子;301、第二螺孔;4、木塞;5、内六角紧定螺钉;6、内六角圆柱头螺钉;7、下壳体;701、第三螺孔;8、第二垫圈;9、限位螺钉;10、接口;11、卡槽;12、通槽;13、缓冲限位圈;14、螺帽;15、涨紧弹簧。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-6,本实用新型提供的一种实施例:一种悬臂系统用机箱连接器,包括上壳体1、连接器转子3、内六角圆柱头螺钉6和下壳体7,下壳体7上均匀分布有第三螺孔701,且下壳体7的上方设置有上壳体1,第三螺孔701的内部均通过内六角圆柱头螺钉6与上壳体1固定连接;

24.机箱顶部开设预留孔,下壳体7上分布的第三螺孔701与机箱主体的顶部的预留孔对应,上壳体1与下壳体7对应,之后将内六角圆柱头螺钉6穿过机箱顶部的预留孔和第三螺孔701之后与上壳体1进行固定连接;

25.内六角圆柱头螺钉6的底端均设置有螺帽14,且螺帽14内部的顶端均设置有缓冲限位圈13,缓冲限位圈13均为橡胶材质,螺帽14内部的底端均匀分布有涨紧弹簧15;

26.在受到外力作用时通过缓冲限位圈13和涨紧弹簧15的回弹性可起到缓冲作用,分散外力,螺帽14不容易松动,装配更加牢固;

27.上壳体1和下壳体7之间设置有连接器转子3,连接器转子3与上壳体1之间设置有第一垫圈2,且连接器转子3与下壳体7之间设置有第二垫圈8;

28.利于提高上壳体1、连接器转子3以及下壳体7之间的密封性,同时不容易出现相互

磨损的现象;

29.连接器转子3的顶端均匀分布有第二螺孔301,上壳体1顶部的中央位置处设置有接口10,且接口10的中央位置处设置有通槽12,悬臂系统的一端插入通槽12内与连接器转子3进行连接;

30.通槽12外侧的上壳体1上均匀分布有卡槽11,利于与悬臂系统上预留的卡块相匹配,装配过程中利于定位,提高装配效率;

31.卡槽11之间均设置有第一螺孔101,第一螺孔101与第二螺孔301处于同一竖直线上,通过锁紧螺钉穿过第一螺孔101和第二螺孔301可将悬臂系统与连接器转子3进行固定;

32.连接器转子3的顶端设置有限位螺钉9,使得该连接器主体与悬臂系统装配好后可流畅旋转300

°

,进而使得机箱主体利于进行旋转,使用时更加灵活;

33.下壳体7的一侧嵌入有木塞4,且木塞4与下壳体7之间通过内六角紧定螺钉5连接固定,起到阻尼作用,避免连接器转子3转动速度过快。

34.工作原理:本技术实施例在使用时,机箱顶部开设预留孔,下壳体7上分布的第三螺孔701与机箱主体的顶部的预留孔对应,上壳体1与下壳体7对应,之后将内六角圆柱头螺钉6穿过机箱顶部的预留孔和第三螺孔701之后与上壳体1进行固定连接,内六角圆柱头螺钉6的底端均设置有螺帽14,螺帽14内部的顶端设置有橡胶材质的缓冲限位圈13,螺帽14内部的底端均匀分布有涨紧弹弹簧15,使得在受到外力作用时通过缓冲限位圈13和涨紧弹簧15的回弹性可起到缓冲作用,分散外力,螺帽14不容易松动,装配更加牢固,上壳体1和下壳体7之间设置有连接器转子3,上壳体1的顶端设置有接口10,接口10的内部设置有通槽12,接口10外侧的上壳体1上均匀分布有第一螺孔101,连接器转子3上均匀分布有第二螺孔301,第一螺孔101与第二螺孔301对应,悬臂系统的一端插入通槽12内与连接器转子3进行连接,使得该连接器主体与悬臂系统装配好后可流畅旋转300

°

,进而使得机箱主体利于进行旋转,使用时更加灵活,第一螺孔101之间均设置有卡槽11,利于与悬臂系统上预留的卡块相匹配,装配过程中利于定位,提高装配效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。