1.本技术涉及光通信技术领域,尤其涉及一种光模块。

背景技术:

2.随着云计算、移动互联网、视频等新型业务和应用模式发展,光通信技术的发展进步变的愈加重要。而在光通信技术中,光模块是实现光电信号相互转换的工具,是光通信设备中的关键器件之一,并且随着光通信技术发展的需求光模块的传输速率不断提高。

3.为了实现上述光电转换功能,一个标准光模块通过包括电路板、与电路板连接的光发射次模块与光接收次模块等器件,其中,在高速光通信模块,为保证光发射次模块与光接收次模块的气密性,光发射次模块与光接收次模块通常采用气密性壳体封装结构。传统的气密管壳主要有陶瓷电路板与金属管壳组成,当气密管壳内部按不同产品组装上不同零件实现功能后,最终将管壳盖板通过平行封焊工艺实现管壳内部的气密封装。

4.但是,传统气密管壳采用的高温陶瓷烧结工艺复杂,技术难度大、成本高居不下,为了降低成本、提高高速信号质量,目前已经在数据中心领域引入非气密管壳,而非气密管壳只能在环境较好的数据中心机房使用,无法满足户外如无线5g等环境恶劣的领域应用。

技术实现要素:

5.本技术提供了一种光模块,以解决目前光模块中气密管壳工艺复杂、成本高的技术问题。

6.为了解决上述技术问题,本技术实施例公开了如下技术方案:

7.本技术实施例公开了一种光模块,包括:

8.管壳,内部设有腔体,所述腔体内设置有光电元件;其一端设有光窗,所述管壳内的光通过所述光窗进行传输;其另一端设有插口,所述插口的表面为金属,所述插口与所述腔体连通;

9.电路板,其一端通过所述插口插入所述管壳内,所述电路板插入所述管壳内的各个侧面上均设置有金属层,所述金属层与所述插口之间的间隙内填充有焊锡件,所述焊锡件的外侧面上涂覆有第一防水层,以实现所述管壳与所述电路板的气密封装;所述电路板插入所述管壳的一侧面的金属层上设置有凹陷区,所述凹陷区内设置有第一电气线路,且所述第一电气线路的间隙处涂覆有第二防水层;所述电路板远离所述管壳的一端设置有第二电气线路,所述管壳内的电元件与所述第一电气线路电连接,所述第一电气线路通过所述电路板内部线路与所述第二电气线路电连接。

10.本技术提供的光模块包括管壳与电路板,管壳内部设有腔体,该腔体内设置有光电元件;管壳的一端设有插口,插口的表面为金属,插口与腔体相连通;电路板的一端通过插口插入管壳内,电路板插入管壳内的各个侧面上均设置有金属层,金属层与插口之间的间隙内填充有焊锡件,焊锡件的外侧面上涂覆有第一防水层,以实现管壳与电路板的气密封装;即电路板与管壳之间使用焊锡件焊接在一起,通过焊锡件将电路板与管壳之间的缝

隙全部密封,且焊锡件的外侧面均涂覆有第一防水层,当焊锡件焊接不好出现气泡、开裂等不良现象时,第一防水层可覆盖焊锡件上的气泡、开裂等,可避免焊锡件焊接开裂或气泡等造成的漏气、渗水现象;电路板插入管壳的一侧面的金属层上设置有凹陷区,凹陷区内设有第一电气线路,其远离管壳的一端设置有第二电气线路,管壳内的电元件与第一电气线路电连接,第一电气线路通过电路板内部线路与第二电气线路电连接,如此电元件通过电路板内部线路由管壳内部连通至管壳外部,能够实现管壳内外电气互联;第一电气线路的间隙处涂覆有第二防水层,该防水层可避免外部水汽经由第一电气线路的间隙处渗入至管壳内;管壳的另一端设有光窗,管壳内的光通过该光窗进行传输,以实现光的发射或接收。本技术提供的光模块将电路板直接插入管壳内,通过焊锡件将电路板与管壳之间的缝隙全部密封,通过焊锡件外侧的第一防水层来避免焊锡件焊接开裂或气泡等因素造成的水汽渗入,通过第一电气线路间隙处的第二防水层来避免水汽由第一电气线路间隙处渗入管壳内,工艺简单,成本低,替代了目前工艺复杂、成本高的高温共烧陶瓷工艺的气密管壳,并通过电路板内部线路实现管壳内外电路导通,从而能够实现管壳内外电气互联的同时并保持管壳的气密性。

11.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

12.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1为光通信终端连接关系示意图;

14.图2为光网络终端结构示意图;

15.图3为本技术实施例提供的一种光模块的结构示意图;

16.图4为本技术实施例提供的一种光模块的分解示意图;

17.图5为光模块中传统气密管壳结构示意图;

18.图6为光模块中传统气密管壳的分解示意图;

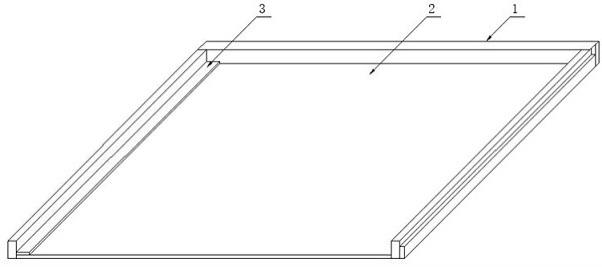

19.图7为本技术实施例提供的一种光模块中气密管壳的结构示意图;

20.图8为本技术实施例提供的一种光模块中气密管壳的分解示意图;

21.图9为本技术实施例提供的一种光模块中电路板的结构示意图;

22.图10为本技术实施例提供的一种光模块中电路板的另一角度结构示意图;

23.图11为本技术实施例提供的一种光模块中电路板的剖视图;

24.图12为本技术实施例提供的一种光模块中气密管壳与电路板的装配过程示意图;

25.图13为本技术实施例提供的一种光模块中气密管壳与电路板的局部装配剖视图;

26.图14为本技术实施例提供的一种光模块中水汽从电路板内部渗入气密管壳的路径示意图;

27.图15为本技术实施例提供的一种光模块中焊锡件的结构示意图;

28.图16为本技术实施例提供的一种光模块中电路板的另一结构示意图;

29.图17为本技术实施例提供的一种光模块中气密管壳与电路板的装配示意图。

具体实施方式

30.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

31.光纤通信的核心环节之一是光、电信号的相互转换。光纤通信使用携带信息的光信号在光纤/光波导等信息传输设备中传输,利用光在光纤/光波导中的无源传输特性可以实现低成本、低损耗的信息传输;而计算机等信息处理设备使用的是电信号,为了在光纤/光波导等信息传输设备与计算机等信息处理设备之间建立信息连接,就需要实现电信号与光信号的相互转换。

32.光模块在光纤通信技术领域中实现上述光、电信号的相互转换功能,光信号与电信号的相互转换是光模块的核心功能。光模块通过其内部电路板上的金手指实现与外部上位机之间的电连接,主要的电连接包括供电、i2c信号、数据信息以及接地等;采用金手指实现的电连接方式已经成为光模块行业的主流连接方式,以此为基础,金手指上引脚的定义形成了多种行业协议/规范。

33.图1为光通信终端连接关系示意图。如图1所示,光通信终端的连接主要包括光网络终端100、光模块200、光纤101及网线103之间的相互连接。

34.光纤101的一端连接远端服务器,网线103的一端连接本地信息处理设备,本地信息处理设备与远端服务器的连接由光纤101与网线103的连接完成;而光纤101与网线103之间的连接由具有光模块200的光网络终端100完成。

35.光模块200的光口对外接入光纤101,与光纤101建立双向的光信号连接;光模块200的电口对外接入光网络终端100中,与光网络终端100建立双向的电信号连接;在光模块内部实现光信号与电信号的相互转换,从而实现在光纤与光网络终端之间建立信息连接。具体地,来自光纤的光信号由光模块转换为电信号后输入至光网络终端100中,来自光网络终端100的电信号由光模块转换为光信号输入至光纤中。

36.光网络终端具有光模块接口102,用于接入光模块200,与光模块200建立双向的电信号连接;光网络终端具有网线接口104,用于接入网线103,与网线103建立双向的电信号连接;光模块200与网线103之间通过光网络终端100建立连接。具体地,光网络终端将来自光模块的信号传递给网线,将来自网线的信号传递给光模块,光网络终端作为光模块的上位机监控光模块的工作。

37.至此,远端服务器通过光纤、光模块、光网络终端及网线,与本地信息处理设备之间建立双向的信号传递通道。

38.常见的信息处理设备包括路由器、交换机、电子计算机等;光网络终端是光模块的上位机,向光模块提供数据信号,并接收来自光模块的数据信号,常见的光模块上位机还有光线路终端等。

39.图2为光网络终端结构示意图。如图2所示,在光网络终端100中具有电路板105,在电路板105的表面设置笼子106;在笼子106内部设置有电连接器,用于接入金手指等光模块电口;在笼子106上设置有散热器107,散热器107具有增大散热面积的翅片等第一凸台部。

40.光模块200插入光网络终端100中,具体为光模块的电口插入笼子106内部的电连接器,光模块的光口与光纤101连接。

41.笼子106位于电路板上,将电路板上的电连接器包裹在笼子中,从而使笼子内部设置有电连接器;光模块插入笼子中,由笼子固定光模块,光模块产生的热量传导给笼子106,然后通过笼子上的散热器107进行扩散。

42.图3为本技术实施例提供的一种光模块结构示意图,图4为本技术实施例提供的光模块的分解示意图。如图3、图4所示,本技术实施例提供的光模块200包括上壳体201、下壳体202、解锁部件203、电路板300、光发射次模块400与光接收次模块500。

43.上壳体201盖合在下壳体202上,以形成具有两个开口的包裹腔体;包裹腔体的外轮廓一般呈现方形体。具体地,下壳体202包括主板以及位于主板两侧、与主板垂直设置的两个侧板;上壳体包括盖板,盖板盖合在上壳体的两个侧板上,以形成包裹腔体;上壳体还可以包括位于盖板两侧、与盖板垂直设置的两个侧壁,由两个侧壁与两个侧板结合,以实现上壳体201盖合在下壳体202上。

44.两个开口具体可以是位于光模块同一端的两端开口(204、205),也可以是在光模块不同端的两处开口;其中一个开口为电口204,电路板的金手指从电口204伸出,插入光网络终端等上位机中;另一个开口为光口205,用于外部光纤接入以连接光模块内部的光发射次模块400与光接收次模块500;电路板300、光发射次模块400、光接收次模块500等光电器件位于包裹腔体中。

45.采用上壳体、下壳体结合的装配方式,便于将电路板300、光发射次模块400、光接收次模块500等器件安装到壳体中,由上壳体、下壳体形成模块最外层的封装保护壳体;上壳体及下壳体一般采用金属材料,利用实现电磁屏蔽以及散热,一般不会将光模块的壳体做成一体部件,这样在装配电路板等器件时,定位部件、散热以及电磁屏蔽部件无法安装,也不利于生产自动化。

46.解锁部件203位于包裹腔体/下壳体202的外壁,用于实现光模块与上位机之间的固定连接,或解除光模块与上位机之间的固定连接。

47.解锁部件203具有与上位机笼子匹配的卡合部件;拉动解锁部件203的末端可以在使解锁部件203在外壁的表面相对移动;光模块插入上位机的笼子里,由解锁部件203的卡合部件将光模块固定在上位机的笼子里;通过拉动解锁部件203,解锁部件203的卡合部件随之移动,进而改变卡合部件与上位机的连接关系,以解除光模块与上位机的卡合关系,从而可以将光模块从上位机的笼子里抽出。

48.电路板300上设置有电路走线、电子元件(如电容、电阻、三极管、mos管)及芯片(如mcu、激光驱动芯片、限幅放大芯片、时钟数据恢复cdr、电源管理芯片、数据处理芯片dsp)等。

49.电路板300用于提供信号电连接的信号电路,信号电路可以提供信号。电路板300通过电路走线将光模块中的用电器件按照电路设计连接在一起,以实现供电、电信号传输及接地等电功能。

50.电路板一般为硬性电路板,硬性电路板由于其相对坚硬的材质,还可以实现承载作用,如硬性电路板可以平稳的承载芯片;当光收发组件位于电路板上时,硬性电路板也可以提供平稳的承载;硬性电路板还可以插入上位机笼子中的电连接器中,具体地,在硬性电

路板的一侧末端表面形成金属引脚/金手指,用于与电连接器连接;这些都是柔性电路板不便于实现的。

51.部分光模块中也会使用柔性电路板,作为硬性电路板的补充;柔性电路板一般与硬性电路板配合使用,如硬性电路板与光收发组件之间可以采用柔性电路板连接。

52.为了提高光模块的传输速率及适应各种恶劣环境,光模块的光发射次模块400与光接收次模块需具有气密性,因此光发射次模块400与光接收次模块500通常采用气密性壳体封装结构。

53.图5为光模块中传统气密管壳的结构示意图,图6为光模块中传统气密管壳的分解示意图。如图5、图6所示,传统的气密管壳主要由金属盖板410、金属管壳420与陶瓷电路板430组成,金属管壳420的上方开口,其内部设置有腔体,光学组件(如光发射组件或光接收组件)等器件设置于该腔体内;金属盖板410盖合在金属管壳420上方的开口处,以通过金属盖板410与金属管壳420形成密封腔体,保证金属管壳420内光学组件等的封装密封性;陶瓷电路板430的一端插入金属管壳420内,且陶瓷电路板430与金属管壳420之间密封焊接;陶瓷电路板430上设有金属电路,管壳420内的光学组件等通过陶瓷电路板430上的金属电路与电路板300进行电气互联。

54.具体地,将陶瓷电路板430插入金属管壳420内,再将光学组件等器件放置于管壳420内部的腔体中,光学组件的不同零器件与陶瓷电路板430电连接实现功能后,将金属盖板410通过平行封焊工艺实现管壳内部的气密封装。

55.传统的气密管壳设计方式为:将陶瓷进行金属化,采用htcc(high temperature co-fired ceramic,高温共烧陶瓷)工艺,将预先设计好的电路通过打孔、填孔、印制等方式用金属浆料制作在生瓷片上,然后再经过叠层、高温烧结等工艺最终制成陶瓷电路板;然后将陶瓷电路板与金属管壳进行高温烧结焊接在一起,从而实现管壳内外电气互联的同时并保持管壳的气密性。

56.但是,传统气密管壳的陶瓷电路板采用的高温陶瓷烧结工艺复杂,技术难点大,成本高居不下,目前该技术工艺主要由国外如日本掌握,尤其是陶瓷电路板上实现10g以上的速率国内目前尚无供方内能提供成熟解决方案。为了降低成本、提高高速信号质量,目前已经在数据中心领域引入非气密管壳,但非气密管壳只能在环境较好的数据中心机房使用,无法满足户外如无线5g等环境恶劣的领域应用。

57.为了解决上述问题,本技术实施例提供了一种新型的气密管壳,该气密管壳主要由电路板(替代传统方案的陶瓷共烧结电路板)、管壳及焊锡件组成,电路板与管壳之间使用焊锡件焊接在一起,通过焊锡件将电路板与管壳之间的缝隙全部密封。

58.在本技术实施例中,电路板300为(printed circuit board,印刷电路板)硬性pcb线路板,其为多层pcb电路板,pcb的板材及层与层之间通过粘合剂粘合在一起。pcb电路板主要材料是覆铜板,覆铜板是由基板、铜箔和粘合剂构成的,基板是由高分子合成树脂和增强材料组成的绝缘层板,在基板的表面覆盖着一层导电率较高、焊接性良好的纯铜箔,铜箔覆盖在基板一面的覆铜板称为单面覆铜板,基板的两面均覆盖铜箔的覆铜板称为双面覆铜板,铜箔能够牢固地覆在基板上,由粘合剂来完成。而传统的陶瓷电路板430与本技术提供的电路板300并不相同,其与管壳420高温烧结焊接在一起后,其位于管壳420的一侧需直接或通过柔性电路板连接至电路板300上,通过电路板300上的芯片驱动管壳420内的电元件

工作。

59.图7为本技术实施例提供的一种光模块中气密管壳的结构示意图,图8为本技术实施例提供的一种光模块中气密管壳的分解示意图。如图7、图8所示,本技术实施例提供的气密管壳中的管壳420内部设有腔体,该腔体内设置有光电元件,如激光器芯片或光电探测器等;管壳420的一端设有插口421,该插口421与腔体相连通;电路板300的一端通过该插口421插入管壳420内,以与腔体内的电元件进行电连接,从而驱动电元件实现相应的功能,如实现光发射或光接收功能;管壳420上与插口421相对的侧面上的设置有光口,管壳420内的光通过光口进行光传输。管壳420远离电路板300的一侧一般连接有光纤适配器,光纤适配器与管壳420的光口相连接,以方便光口与光纤适配器之间的光束传输。

60.当管壳420内设置有光发射组件时,光发射组件一般包括光发射芯片等电元件及透镜、隔离器等光器件,光发射芯片靠近插入管壳420的电路板300,以方便通过打线实现光发射芯片与电路板300的电连接,从而驱动光发射芯片发射光束;透镜设置在光发射芯片与管壳420的光口之间,且其位于光发射芯片的光发射光路上,即靠近管壳420的光口,如此光发射芯片发射的光束进入透镜,经透镜将发散光束转换为会聚光束,会聚光束经过管壳420的光口会聚耦合至光纤适配器中,实现了光的发射。

61.当管壳420内设置有光接收组件时,光接收组件一般包括透镜等光器件及光探测器、跨阻放大器等电元件,透镜、光探测器与跨阻放大器沿光路传输方向依次设置在管壳420内,即透镜靠近管壳420的光口,跨阻放大器靠近管壳420的插口421,光探测器设置在透镜与跨阻放大器之间,且光探测器与跨阻放大器均通过打线与电路板300电连接。如此光纤适配器传输的光束经管壳420的光口传输至透镜,经透镜将发散光束转换为准直光束,准直光束进入光探测器内,经光探测器将准直光束转换为电信号,输出的电信号进入跨阻放大器,经跨阻放大器进行放大,放大后的电信号传输至电路板300。

62.在本技术实施例中,为保证管壳420的密封性,在该光口处封装有透明的光窗450,光窗450为允许光通过的玻璃片,如此光发射芯片发射的光束进入透镜,经透镜将光束转换为会聚光束,会聚光束透过光窗450耦合至光纤适配器中;或者,光纤适配器传输的光束经光窗450传输至透镜,经透镜将发散光束转换为准直光束,准直光束进入光探测器内,经光探测器将准直光束转换为电信号。

63.在本技术实施例中,为了增强光窗450的透射度,防止光反射现象影响光转换元件的性能,通常将光窗450倾斜一个预设角度(通常为8

°

),且玻璃片的表面镀上对应波长的增透膜,以增强光束的透过率。

64.电路板300插入管壳420后,通过焊锡件440将电路板300与管壳420之间的缝隙进行密封,因此,为方便管壳420与焊锡件440的焊接,管壳420的插口421表面为金属,管壳420与焊锡件440直接焊接。在本技术实施例中,管壳420的表面金属为容易与焊锡件440焊接的金属,如镀金层、镀镍层等。

65.在本技术实施例中,焊锡件440可为结构件,即焊锡件440包括第一侧板、第二侧板与第三侧板,第二侧板的两端分别与第一侧板、第三侧板相连接,且第一侧板与第三侧板相对设置,将焊锡件440的第一侧板与第三侧板分别与插口421的两侧壁焊接在一起;焊锡件440的第二侧板上设置有通孔,电路板300穿过该通孔插入管壳420内,将电路板300穿过通孔后,将电路板300与通孔的交界处焊接在一起,如此通过焊锡件440将电路板300与管壳

420之间的缝隙全部密封。

66.焊锡件440也可为焊接材料,将电路板300通过管壳420的插口421插入管壳420后,在电路板300的侧面与管壳420的缝隙处涂上焊锡料,然后将焊锡料与管壳420、焊锡料与电路板300的侧面之间分别进行焊接,以将电路板300与管壳420之间的缝隙全部密封。

67.在本技术实施例中,焊锡件440包括但不限于焊锡膏、焊料片、焊锡丝等。

68.图9为本技术实施例提供的一种光模块中电路板300的结构示意图,图10为本技术实施例提供的一种光模块中电路板300的另一角度结构示意图。如图9、图10所示,电路板300与插口421的接触处设置有金属层,电路板300的金属层与插口421之间的间隙内填充有焊锡件440,金属层通过焊锡件440与插口421焊接固定,以实现管壳420与电路板300的气密封装。

69.在本技术实施例中,为方便在电路板300的侧面上设置金属层,可在电路板300插入管壳420的各个侧面上均设置金属层,电路板300通过金属层与焊锡件440焊接。即电路板300的各个侧面上铺设有铜层,且铜层表面上镀有金层,如此既可方便电路板300的侧面与焊锡件440焊接固定,也可避免外部水汽通过电路板300与管壳420之间的缝隙渗入到管壳420内部。

70.具体地,电路板300插入管壳420的部分包括第一侧面301、第二侧面302、第三侧面303、第四侧面304与第五侧面305,第一侧面301为电路板300的上侧面,朝向管壳420的上部开口;第五侧面305为电路板300的下侧面,与第一侧面301相对;第二侧面302为电路板300的后侧面,其上、下边缘分别与第一侧面301、第五侧面305连接;第四侧面304为电路板300的前侧面,其与第二侧面302相对;第三侧面303为电路板300的右侧面,其上、下边缘分别与第一侧面301、第五侧面305连接,其前、后边缘分别与第二侧面302、第四侧面304连接。电路板300的第一侧面301、第二侧面302、第四侧面304与第五侧面305插入管壳420的侧面上均铺设有铜层并表面镀金,以便于使用焊锡件440将电路板300与管壳420之间的缝隙堵住并焊接固定,以免外部水汽等通过电路板300与管壳420之间的缝隙渗入到管壳420的内部,影响管壳420内光学组件的性能。

71.虽然电路板300与管壳420之间通过焊锡件440实现了密封,但电路板300是多层板结构,电路板的板材以及层与层之间的结合处都容易被水汽渗入,但金属的防水性能是非常好的,为了防止水汽通过电路板300内部渗入到管壳420内部,本技术除了对电路板300的第一侧面301、第二侧面302、第四侧面304与第五侧面305外,电路板300插入管壳420内部的侧面也要求铺上铜皮并表面镀金,即电路板300的第三侧面303也铺设有铜层并表面镀金,如此电路板300右侧面的第三侧面303的金属层起到阻挡水汽的最后一道防线的作用。

72.在本技术实施例中,电路板300的第一侧面301、第二侧面302、第四侧面304与第五侧面305未插入管壳420的侧面上没有设置金属层,即电路板300上设置有第二电气线路320的端面上没有设置金属层,电路板300上设置金属层的距离略大于电路板300插入管壳420的第三侧面303至管壳420的左侧面之间的距离,电路板300的其余部分并没有设置金属层。

73.图11为本技术实施例提供的一种光模块中电路板300的剖视图。如图11所示,由于电路板300的上下表面为了气密焊接铺设了铜层并表面镀金,使得电路板300的表面上无法走线,因此电路板300插入管壳420的一端设置有第一电气线路311,其远离管壳420的一端设置有第二电气线路320,管壳420内的电元件与第一电气线路311电连接,第一电气线路

311通过电路板300内部线路与第二电气线路320电连接。由于电路板300插入管壳420的各个侧面上均设有金属层,为了在电路板300插入管壳420的一端设置第一电气线路311,需要在电路板300的金属层上设置一个凹陷区310,该凹陷区310的表面为电路板300的表面,且其表面并未涂覆金属层,第一电气线路311即设置在该凹陷区310内。在本技术实施例中,第一电气线路311与第二电气线路320可为电路焊盘,沿电路板300的宽度方向依次设置多个电路焊盘,第一电路焊盘与第二电路焊盘可通过电路板300的内部线路350电连接。

74.具体地,电路板300的第一侧面301上设置有第一电气线路311与第二电气线路320,第一电气线路311位于管壳420的腔体内,第二电气线路320位于管壳420的外部,由于电路板300的表面上无法走线,为了实现电气连接,在电路板300内部设置有内部线路350,该内部线路350的一端与第一电气线路311电连接,另一端与第二电气线路320连接,从而将电路引到电路板300中间层的内部线路350,通过内部线路350走到管壳420的外部后,再将电路引回到电路板300的表面。

75.为了实现第一电气线路311、第二电气线路320与电路板300的内部线路350电连接,电路板300内设置有第一过孔330与第二过孔340,第一过孔330设置于第一电气线路311的下方,第一电气线路311通过第一过孔330与内部线路350电连接;第二过孔340设置于第二电气线路320的下方,第二电气线路320通过第二过孔340与内部线路350电连接。在本技术实施例中,第一过孔330与第二过孔340均为盲孔,第一过孔330连通第一电气线路311与内部线路350,第二过孔340连通第二电气线路320与内部线路350。

76.在本技术实施例中,第一电气线路311可包括多个第一电路焊盘,多个第一电路焊盘沿电路板300的宽度方向依次设置;第二电气线路320可包括多个第二电路焊盘,多个第二电路焊盘沿电路板300的宽度方向依次设置。第一过孔330设置在第一电路焊盘与内部线路350之间,第二过孔340设置在第二电路焊盘与内部线路350之间,且内部线路350的一端与第一过孔330电连接、另一端与第二过孔340电连接。

77.由于电路板300的第一侧面301插入管壳420的端面上设置有第一电气线路311,其表面上无法铺设铜层,如此外部水汽可能通过电路板300层与层之间的缝隙渗入至管壳420内部,因此在第一电气线路311靠近管壳420的边缘与电路板300的边缘之间存在间隙,即凹陷区310的边缘与第三侧面303之间存在有间隙,该间隙上设置有金属层,以阻挡水汽渗入。在本技术实施例中,第一电气线路311的边缘与电路板300的第三侧面303之间间隙的尺寸≥0.1mm。

78.具体地,在电路板300的第一侧面301上,凹陷区310的右侧边缘与第一侧面301的右侧边缘之间留有间隙,该间隙上铺设有铜层并表面镀有金层,且该间隙上的金属层与第一侧面301、第三侧面303上的金属层相连接,以免外部水汽等通过电路板300与管壳420之间的缝隙渗入到管壳420的内部,影响管壳420内光学组件的性能。

79.图12为本技术实施例提供的一种光模块中电路板300与管壳420的装配过程示意图。如图12所示,将电路板300插入管壳420的各个侧面上均铺设铜层并表面镀金,且在电路板300的两端分别设置第一电气线路311与第二电气线路320,在电路板300的中间层设置内部线路350,在第一电气线路311下方设置第一过孔330连接内部线路350,在第二电气线路320下方设置第二过孔340连接内部线路350后,分别对电路板300与管壳420进行清洗,可使用等离子清洗或超声波清洗;然后将电路板300通过管壳420的插口421插入管壳420内,使

得第一电气线路311位于管壳420的腔体内,第二电气线路320位于管壳420的壳体外,必要时可使用胶水将两者的交界处进行预固定;然后在管壳420与电路板300交界处的缝隙处涂上焊锡膏,通过回流焊将管壳420与电路板300通过焊锡膏焊接在一起。

80.将管壳420与电路板300通过焊锡膏焊接在一起后,需要工作人员对焊接后的气密管壳进行外观检查与检漏,以检测电路板300与管壳420的装配密封性,以避免外部水汽等通过电路板300与管壳420之间的缝隙渗入到管壳420内部。

81.图13为本技术实施例提供的一种光模块中电路板300与管壳420的局部装配剖视图。如图13所示,将管壳420与电路板300通过焊锡膏焊接在一起后,将光学组件(如光发射组件或光接收组件)放置于管壳420的腔体内,并将管壳420内的电元件通过打线与电路板300上的第一电气线路311进行电连接,然后通过第一过孔330、内部线路350、第二过孔340将电路引回到电路板300表面的第二电气线路320,由此实现管壳420内外的电气互联;另外,管壳420内的光通过光窗进行传输,从而实现了管壳内外电气互联的同时并保持管壳的气密性。

82.图14为本技术实施例提供的一种光模块中水汽从电路板内部渗入气密管壳的路径示意图。如图14所示,管壳420与电路板300之间通过焊锡件440焊接在一起,但焊锡件440焊接时有可能产生炸孔、气泡甚至裂纹等不良问题,导致管壳420在焊接处产生漏气,从而导致水汽由焊接处的气泡、裂纹等渗入至管壳420的内部,影响管壳420内光电元件的性能。

83.图15为本技术实施例提供的一种光模块中焊锡件440的另一结构示意图。如图15所示,为了避免焊接件440与管壳420、电路板300焊接时,因焊接不好出现气泡裂纹等导致水汽渗入,本技术在管壳420与电路板300之间的缝隙通过焊锡件440焊接在一起后,在焊锡件440的各个外侧面上均涂覆有第一防水层441,第一防水层441可覆盖焊锡件440焊接不好出现的气泡、裂纹等,如此可解决焊锡件440开裂或气泡等因素造成的漏气现象。在本技术实施例中,第一防水层441可为胶水层,在管壳420与电路板300之间的缝隙通过焊锡件440焊接在一起后,在焊锡件440的外面覆盖一层胶水,解决了管壳420在焊接处产生的漏气现象,避免了水汽由焊接的气泡、开裂等处渗入至管壳420的内部。

84.图16为本技术实施例提供的一种光模块中电路板300的另一结构示意图,图17为本技术实施例提供的一种光模块中电路板300与管壳420的装配俯视图。如图16、图17所示,在本技术实施例中,电路板300插入管壳420的一端设有凹陷区310,该凹陷区310的底面为电路板的表面,凹陷区310的顶面为电路板的金属层表面,且该凹陷区310内设置有第一电气线路311,为了设置第一电气线路311,凹陷区310的表面并未设置金属层,如此水汽通过电路板300的多层板之间的缝隙进入电路板300后,水汽可通过凹陷区310进入管壳420的内部,影响管壳420内光电元件的性能。

85.为了避免水汽由电路板300内部渗透至管壳420内,电路板300在管壳420内部的第一电气线路311的四周全部为铜皮,使第一电气线路311与外围铜皮之间形成凹陷区310,即图中的剖线位置,该位置也即水汽渗入的位置。本技术实施例在凹陷区310的表面设置第二防水层。即将第一电气线路311设置在凹陷区310内,且第一电气线路311通过第一过孔330与电路板300内部线路350电连接后,在第一电气线路311与凹陷区310边缘之间、第一电气线路311之间的间隙内设置第二防水层,如此即便电路板300内部存有水汽,第二防水层可阻挡水汽,水汽也无法由凹陷区310的表面进入管壳420的内部。

86.在本技术实施例中,第二防水层可为胶水层,为了方便管壳420内的电元件通过打线与第一电气线路311电连接,将电路板300设置有第一电气线路311的一端插入管壳420后,通过焊锡件440将电路板300与管壳420焊接在一起之后,将管壳420内的电元件通过打线与第一电气线路311电连接,之后在电路板300的凹陷区310内添加一层放水汽的胶水,凹陷设计使胶水不会四处流动,胶水固化后形成防水层,即可阻止水汽从此处渗入。

87.本技术实施例提供的光模块包括管壳、电路板与焊锡件,管壳内部设有腔体,该腔体内设置有光电元件;管壳的一端设有插口,插口与腔体相连通,电路板的一端通过插口插入管壳内,且电路板插入管壳的各个侧面上均设置有金属层,插口的表面为金属,焊锡件设置在管壳的插口与电路板之间的间隙内,从而通过焊锡件将电路板与管壳焊接在一起,且焊锡件的外侧设置有第一防水层,通过第一防水层覆盖焊锡件焊接不好时出现的气泡、裂纹等,以实现管壳与电路板的气密封装,从而避免焊锡件开料或气泡等因素造成的漏气现象;电路板插入管壳内的一端设有凹陷区,该凹陷区内设置有第一电气线路,电路板远离管壳的一端设有第二电气线路,电路板的中间层设置有内部线路,第一电气线路通过第一过孔与内部线路电连接,第二电气线路通过第二过孔与内部线路电连接,腔体内的电元件通过打线方式与电路板上的第一电气线路电连接,从而通过第一过孔将电路引到电路板的中间层,通过中间层的内部线路走到管壳的外部后,再由第二过孔将电路引回到电路板表面的第二电气线路,从而实现了管壳内外电气互联;由于凹陷区的表面未设置金属层,无法阻挡水汽由此处渗入管壳420内,因此在凹陷区内除去第一电气线路的区域内设置有第二防水层,通过第二防水层覆盖凹陷区的底面,以阻止水汽由此处渗入;管壳的另一端设有光窗,管壳内的光通过该光窗进行传输,以实现光的发射或接收。本技术提供的光模块将电路板直接插入管壳内,通过焊锡件将电路板与管壳之间的缝隙全部密封,通过焊锡件外侧的第一防水层来避免焊锡件焊接开裂或气泡等因素造成的水汽渗入,通过电路板凹陷区底面的第二防水层来避免水汽由凹陷区渗入管壳内,工艺简单,成本低,替代了目前工艺复杂、成本高的高温共烧陶瓷工艺的气密管壳,且光学组件的电元件直接通过打线与电路板电连接,高频性能更佳,更好地满足户外如5g等环境恶劣领域的应用。

88.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的电路结构、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种电路结构、物品或者设备所固有的要素。在没有更多限制的情况下,有语句“包括一个

……”

限定的要素,并不排除在包括所述要素的电路结构、物品或者设备中还存在另外的相同要素。

89.本领域技术人员在考虑说明书及实践这里发明的公开后,将容易想到本技术的其他实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由权利要求的内容指出。

90.以上所述的本技术实施方式并不构成对本技术保护范围的限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。